مدیریت ماشین آلات سنگین

معرفی و شناخت و مدیریت ماشین آلات سنگین عمرانی

مدیریت ماشین آلات سنگین

معرفی و شناخت و مدیریت ماشین آلات سنگین عمرانیآشنایی با دیزل ژنراتورهای برق اضطراری

آشنایی با دیزل ژنراتورهای برق اضطراری

نویسندگان : مهندس شهریار شیرازی و مهندس محمد رضا کرمانشاهی

ظرفیت دیزل ژنراتورها بر اساس استاندارد در 3 رژیم بهره برداری تعریف شده اند:

1- ظرفیت Stanbay (اضطراری) : 500 ساعت بهره برداری در سال بدون امکان اضافه بار.

2- ظرفیت Prim Power : بدون محدودیت ساعات بهره برداری با میانگین 60 الی 80 درصد ظرفیت نامی و با امکان اضافه بار تا 10 درصد به مدت یک ساعت در هر 12 ساعت کارکرد.

3- ظرفیت Continuous Base Load ( کار دائم) : بدون محدودیت ساعات بهره برداری و بدون محدودیت بار گذاری و امکان اضافه بار تا 10 درصد به مدت یک ساعت در هر 12 ساعت کارکرد.

نکته : ظرفیت Standbay حدود 10 درصد بیشتر از ظرفیت Prim powr می باشد و ظرفیت Prim Power حدود 10 درصد بیشتر از ظرفیت Continuousمی باشد.

روش کدینگ ماشین آلات

روش کدینگ ماشین آلات

نویسنده : سلمان معظمی گورزی

کپی مطالب با ذکر منبع بلامانع است

همیشه اولین گام در سامان دهی واحد ماشین آلات اختصاص کد به ماشین آلات می باشد. به این ترتیب که برای هر دستگاه کدی اختصاصی که ممکن است ترکیبی از حروف و اعداد باشد در نظر گرفته می شود. از دلایل کدینگ ماشین آلات می توان به وجود یک شناسه مشترک برای تمامی واحدها و نفرات برای شناسایی سریع دستگاهها و همچنین امکان ثبت و پیگیری گزارشات تعمیر و نگهداری و جابه جایی و .... اشاره کرد.

روش کدینگ ماشین آلات معمولا به صورتی انجام می شود که هر کدام از شناسه ها کد معرف مشخصه ای از دستگاه است ( به عنوان مثال نوع دستگاه، برند، مدل و ...)

برای نمونه یک روش کدینگ می توان به صورت زیر باشد:

تیپ دستگاه(دو رقم) + مدل دستگاه (2 رقم) + شناسه سه رقمی (سه رقم)

برای روش بالا مثلا کد 024-02-01 به صورت زیر معنی می شود:

01 = بلدوزر

02= کوماتسو D155A-2

024 = بلدوزر شماره 24

روش دیگری که در بعضی از شرکتها استفاده می شود استفاده از حروف است. در این روش از دو حرف برای مشخص کردن تیپ دستگاه و از سه رقم برای نشان شماره دستگاه استفاده میشود. به عنوان مثال در کد BU004 حروف BU نشان دهنده بلدوز و 004 نشان دهنده شماره دستگاه است (بلدوزر شماره چهار)

در بعضی شرکتهای دیگر دستگاهها به صورت کدهای سری کد گذاری میشوند یا از سه رقم آخر پلاک یا سریال دستگاه استفاده میشود که اصلا توصیه نمیشود.

در مجموع برای کد گذاری ماشین آلات موارد زیر توصیه می شود:

1. هر بخش از کد باید نشان دهنده مشخصه ای از دستگاه باشد.

2. ترجیحا از حروف در کد دستگاه استفاده نشود چون اگر قرار بر ثبت اطلاعات بر اساس این شناسه ها باشد سرعت ثبت به خاطر استفاده از ترکیب حروف و اعداد بسیار کند میشود.

3. تا جایی که امکان دارد در اختصاص کد با جمعداری اموال هماهنگ باشید تا در صورت توافق طرفین کد مشترکی هم برای ماشین آلات و هم برای اموال تعریف شود.

4. بعد از کد گذاری دستگاه ها کدها را روی برچسب مناسب چاپ کرده و روی دستگاه بچسبانید.

با توجه به موارد بیان شده یکی از مناسبترین روشهای کدینگ که هم ساده و هم دارای منطق باشد روش زیر است:

نوع دستگاه ( دو رقم ) – شماره دستگاه ( سه رقم)

در این روش حتی می توان دو رقم نوع دستگاه را نیز به صورت زیر تفکیک کرد :

گروه دستگاه (یک رقم) و تیپ دستگاه(یک رقم)

برای مثال کد 012-02 را می توان به صورت زیر تفسیر کرد:

0 = گروه دستگاه های خاک برداری

1 = تیپ بیل های مکانیکی

012 = بیل شماره 12

برای گروه بندی در این نوع کدینگ می توان مانند زیر ماشین آلات را گروه بندی کرد:

|

شماره گروه |

گروه |

|

0 |

خاک برداری |

|

1 |

راه سازی |

|

2 |

خط لوله |

|

3 |

گروه بتن |

|

4 |

حمل و نقل |

|

5 |

پشتیبانی |

|

6 |

باربرداری |

|

7 |

ماشین آلات سبک |

ادامه مطلب ...

تکنولوژی GPS و افزایش کنترل ماشین آلات راهسازی و معدنی

نویسندگان : مهدی کزازی و حمیدرضا نیکونام

مقدمه:

کنترل هزینه های پروژه های راهسازی امری است که از گذشته مورد توجه مدیران شرکت های راهسازی و مدیران پروژه بوده است.امروزه مشکل محدودیت منابع انرژی و افزایش روز افزون قیمت آنها و نیز هزینه های بالای قطعات و تعمیرات باعث گردیده تا هزینه های ناشی از آنها بخش قابل توجهی از هزینه های کلی پروژه را به خود اختصاص دهد.لذا کنترل این هزینه ها باید بیش از پیش مورد اهمیت قراربگیرد تا علاوه بر توجیه اقتصادی پروژه های عمرانی،در حفظ و نگهداری منابع انرژی کشورمان نقش مهمتری داشته باشیم.با توجه به تعریف علم نت که نگهداری وتعمیرات را مدیریت،اجرا و کنترل میکند به معرفی شیوه ای نو برای نزدیک شدن به این هدف می پردازیم.یکی از ابزارهای نو و کاربردی در راستای بهبود کیفیت نت و کنترل هزینه ها در پروژه های عمرانی،استفاده از GPS می باشد که اطلاعات کاملی در خصوص میزان مصرف روغن و هزینه های تعمیرات در اختیار مدیران شرکتها می گذارد و می تواند مبنای مناسبی برای محاسبه ی هزینه های یک پروژه و بررسی توجیه اقتصادی آن باشد.در ادامه به این موضوع خواهیم پرداخت.GPS ، ماشین های راهسازی و معدنی ، راندمان ، ساعت کار ، مصرف سوخت ، تعمیرات و نگهداری.

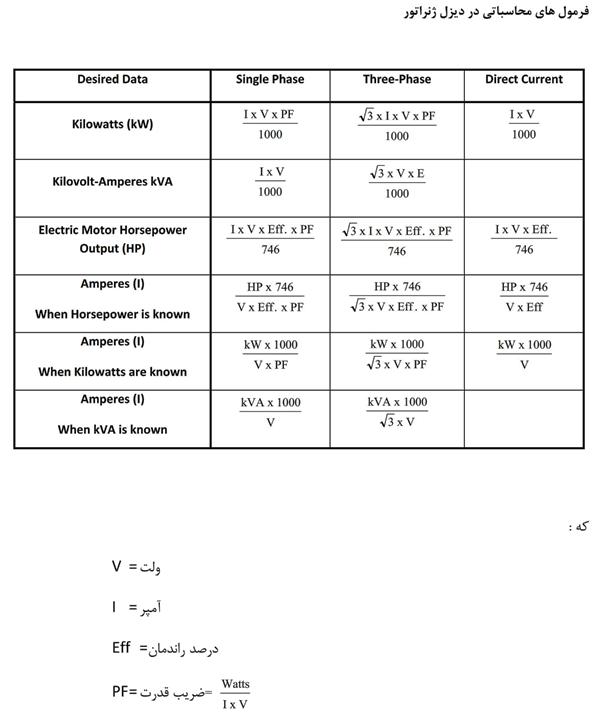

فرمول های محاسباتی در دیزل ژنراتور

فرمول های محاسباتی در دیزل ژنراتور

چالش های فن آوری نوین آموزش ماشین آلات عمرانی، راهسازی ومعدنی

چالش های فن آوری نوین آموزش ماشین آلات عمرانی، راهسازی ومعدنی

نویسندگان : مهندس حسین انصافپور و مهندس رستمی تهرانی

چکیده:

همراه بادگرگونی های پدید

آمده در فن آوری ماشین آلات عمرانی، راهسازی و معدنی که با بکار گیـری وسـیع فـن

آوری اطلاعات و ارتباطات ICT

به گونه ای خستگی ناپذیر و پیوسته در سطح جهانی در حال وقوع است و

طلیعه ورود این ماشین آلات به کشور ، نگاهی باید داشت به وضعیت عمومی آموزش ماشین

آلات در کشور و چالش های پیش روی امروز و آینـده نه چندان دور آن. این که نخستین

گام برای دگرگونی در رویارویی با این پدیده که دیر یا زود خود را به مـا تحمیـل

خواهـد کرد، دگرگونی در اندیشه و رویکردهای ما است چه به عنوان ارائه دهنده و چه

به عنوان کاربر این گونه ماشـین آلات و ایـن که این دگرگونی طلب می کندکه بیش از

شرکت های ارائه دهنده ماشین آلات چه سـازندگان و چـه آورنـدگان بایـد وظیفـه اصلی خود را انتقال دانش

فن آوری ماشین آلات قرار دهند و بیش از پیش، با مشتریان خـود در آمـوزش و تربیـت

تعامـل کنند.

تاثیر دمای هوا و ارتفاع از سطح دریا بر توان موتور

تاثیر دمای هوا و ارتفاع از سطح دریا بر توان موتور

دمای هوای ورودی موتور و همچنین ارتفاع از سطح دریا می تواند توان خروجی موتور را طبق ضرایب مشخص شده در جدول زیر تحت تاثیر قرار دهد :

|

تاثیر دمای هوا و ارتفاع از سطح دریا بر توان موتور |

||||

|

ضریب تصحیح برای توان خروجی موتور |

||||

|

تاثیر ارتفاع از سطح دریا |

تاثیر دما |

|||

|

ارتفاع (متر) بالاتر از MSL |

موتور بدون توبروشارژ |

موتور با توربوشارژ |

دمای هوا سانتیگراد |

ظریب تصحیح |

|

610 |

0.980 |

0.980 |

32 |

1.000 |

|

915 |

0.935 |

0.950 |

35 |

0.986 |

|

1220 |

0.895 |

0.915 |

38 |

0.974 |

|

1525 |

0.855 |

0.882 |

41 |

0.962 |

|

1830 |

0.820 |

0.850 |

43 |

0.950 |

|

2130 |

0.780 |

0.820 |

46 |

0.937 |

|

2450 |

0.745 |

0.790 |

49 |

0.925 |

|

2750 |

0.712 |

0.765 |

52 |

0.913 |

|

3050 |

0.680 |

0.740 |

54 |

0.900 |

|

3660 |

0.612 |

0.685 |

|

|

|

4270 |

0.550 |

0.630 |

|

|

|

4880 |

0.494 |

0.580 |

|

|

MSL : سطح متوسط دریا

|

|

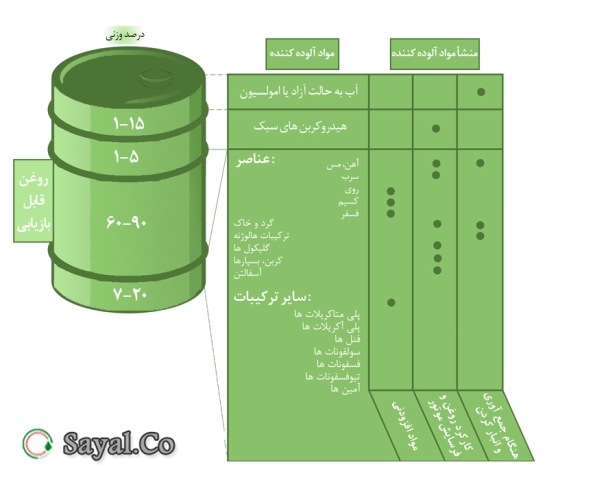

تصفیه روغنهای کار کرده

تصفیه روغنهای کار کرده

منبع: سیال پیشرو ایرانیان

روغن کارکرده

روغن های کارکرده شامل انواع زیر می شوند:

- روغن کارکرده صنعتی (روغن دنده، ...)

- روغن کارکرده موتور

- امولسیون ها (روغن برش، روغن های حل شونده، ...)

- روغن های روشن و شفاف و روغن های ترانسفورماتور، ...

روغن کارکرده صنعتی و موتور را روغن سیاه نیز می نامند که در ایران به روغن سوخته مشهور شده است. روغن کارکرده موتور قسمت عمده ی این روغن ها را تشکیل می دهد. نوع سوخت و کیفیت آن، همچنین وضع مکانیکی موتور در میزان آلودگی روغن موثر است. گازهای حاصل از سوخت که وارد روغن می شود موجب اسیدی شدن روغن می گردد، ذرات فلز در حرارت زیاد و در مجاورت اکسیژن به عنوان کاتالیزور عمل می کند و موجب تشکیل مواد آسفالتی و لجن می شود که به نوبه ی خود گرانروی روغن را افزایش می دهد.

روغن موتور کارکرده مرکب از مولکول های روغن پایه (که بدون تغییر مانده اند و می باید بازیافت شوند)، مولکول های اکسیده شده و بسپارها (هم چون پلی الفین ها و پلی متاکریلات، که به عنوان مواد افزودنی برای بهبود بخشیدن به شاخص گرانروی (VI) و نقطه ی ریزش به روغن اضافه می شود) می باشد. شکل شماره 1 مواد تشکیل دهنده و منشاء آنها را در روغن کارکرده ی موتور نشان می دهد.

روغن کار کرده چون دارای مواد افزودنی مضر است، آب و خاک را آلوده می کند. هر گالن روغن کار کرده می تواند 250 هزار گالن از آب های زیرزمینی را آلوده کند و رسوب آن در خاک مانع نشو و نمو گیاهان شود. بنابراین دور ریختن آن در کشورهای صنعتی به طور قانونی ممنوع شده است. سوزاندن آن نیز خطرناک و مضر است. زیرا روغن کارکرده مخلوطی ناهمگن از اجزایی با نقطه ی اشتعال پایین مانند بنزین و حلال های سبکی است که سوختن آنها می تواند با انفجار توام باشد. از طرفی، هر چند سوزاندن روغن ها مانع از آلوده شدن آب و خاک است ولی این عمل موجبات آلودگی هوا را پدید می آورد. زیرا دارای فلزاتی است که در اثر سوختن همراه با دود وارد هوا می شوند.

این نوع روغن ها ممکن است از اتومبیل ها، کامیون ها، لوکوموتیوها، کشتی ها و سایر ماشین آلات صنعتی و کشاورزی به دست آید. بخش اصلی این روغن ها را هیدروکربن های معدنی و یا سنتزی تشکیل می دهند. برای برخی از انواع روغن های به کار رفته جهت روانکاری امکان بازیافت وجود ندارد، که انواع گریس ها و روغن های به کار رفته درموتورهای دوزمانه از این نوع می باشند.

به دو دلیل اصلی روغن خاصیت روغن کاری خود را از دست می دهد:

- آلودگی از منابع داخلی یا خارجی

- کاهش خصوصیات ایجاد شده در روغن توسط افزودنی های شیمیایی

دو پاور پوینت در مورد آنالیز روغن

دو پاور پوینت در مورد آنالیز روغن

مقدمه :

امروزه در بسیاری از شرکت ها، تلاش بر این است تا اطلاعات جامع تری از تجهیزات را بصورت طبقه بندی شده در اختیار داشته باشند و با کنترل اطلاعات و شرایط لازم از بوجود آمدن توقف های غیر منتظره جلوگیری کنند.

با توسعه تکنولوژی و پیشرفت صنایع، کنترل تجهیزات ماشین آلات و روانکارها به یک برنامه مدرن آنالیز روغن تبدیل شده که نتیجه آن مراقبت و نگهداری بهینه تجهیزات، صرفه جویی در مصرف انرژی و افزایش عمر ماشین آلات خواهد بود.

تعریف آنالیز روغن

" آنالیز روغن" از خانواده برنامه های PM، یک برنامه اجرایی نگهداری و تعمیرات بر پایه مراقبت وضعیت شرایط روانکار است که با تمرکز بر وضعیت روانکار و انجام آزمایش های گوناگون در محل کار با استفاده از تجهیزات و آزمایشگاه های معتبر صورت می گیرد.

در کل، اساس کار آنالیز روغن عبارتست از: انعکاس وضعیت دقیق ماشین برای یک دوره زمانی معین از طریق نشان دادن وضعیت دستگاههای مکانیکی در حال کار.

گرد اورندگان: هادی عبدالهی -- محمد کرم فر

گرد اورندگان: زینب سعیدی --- طیبه علی اکبری

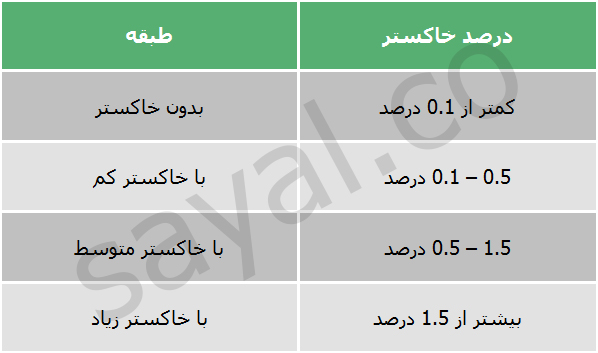

روغن کاری موتورهای با سوخت گاز طبیعی ثابت

روغن کاری موتورهای با سوخت گاز طبیعی ثابت

روغن مورد نیاز موتورهایی که با گاز طبیعی کار می کنند، با روغن های مورد استفاده در موتورهای بنزینی و دیزلی فرق می کند. این موتورها می توانند دارای تا 9000 اسب بخار قدرت و تا 16 سیلندر باشند. ظرفیت روغن این موتورها 100 تا 600 لیتر می باشد. سرعت آنها نیز از 300 تا 2000 دور در دقیقه است. گاز طبیعی مورد استفاده در این موتورها دارای یک دامنه وسیع تغییرات کیفی می باشد. این گازها می توانند گاز طبیعی شیرین (بدون H2S) و یا گاز طبیعی ترش (دارای H2S) همراه با منواکسید کربن، نیتروژن و یا حتی گازهای با کیفیت بسیار پایین حاصل از تجزیه فضولات در زیر زمین باشد.

موتور و کمپرسور به وسیله یک شفت به یکدیگر متصل می شوند. موتورهای گاز طبیعی سوز، دارای نیازهای مخصوص به خود هستند که با نیازهای موتورهای دیزلی و بنزینی تفاوت دارد. این مساله به علت عوامل زیر است:

1- بیشتر این موتورها در فضاهای بسته کار می کنند در نتیجه درجه حرارت محیط اطراف این موتورها بسیار بالا است.

2- فرآیند احتراق در این موتورها خیلی تمیز است. بنابراین مقدار ذرات کربن تولیدی در این موتورها بسیار کم است و در نتیجه نیاز به درصد بالایی از مواد افزودنی پاک کننده نمی باشد.

3- از آن جایی که در این موتورها از سوخت متان استفاده می شود، بنابراین مشکل رقیق شدن روغن توسط سوخت وجود ندارد. ولی چون درجه حرارت احتراق بالاتر از درجه حرارت احتراق در موتورهای بنزینی و دیزلی است، مشکل رقیق شدن روغن در اثر ازدیاد درجه حرارت خیلی جدی است و باید حتما این موضوع در نظر گرفته شود.

4- درجه حرارت بالای احتراق در این موتورها باعث اکسیده و نیتره شدن روغن می شود.

5- معمولا سرعت کارکرد این موتورها ثابت است. بنابراین مستعد تشکیل رسوب می باشند.

6- سایش محل نشست سوپاپ دود و یا سوختن این سوپاپ ها از مسائل مهم در موتورهای گاز طبیعی سوز است.

سایش محل نشست سوپاپ، عبارت است از سایش تدریجی محلی که سوپاپ روی سر سیلندر می نشیند و این عمل به علت روغن کاری نامناسب و یا رسوب خاکستر نرم ناکافی در محل نشست سوپاپ ایجاد می شود. وجود خاکستر نرم به اندازه کافی در محل نشست سوپاپ، به مقدار زیادی از این سایش جلوگیری می کند. در بعضی مواقع سایش ممکن است به اندازه ای زیاد باشد که روی سطح و یا داخل محل نشست سوپاپ شیار ایجاد شود. بسته به طراحی موتور، عوامل متعددی می توانند باعث این موضوع شوند. فرمولاسیون روغن (که در میزان رسوب خاکستر اثر دارد)، گرانروی روغن، درجه حرارت کارکرد، درجه حرارت گازهای خروجی از اگزوز، کیفیت گاز طبیعی، خصوصیات طراحی موتور و نسبت هوا به سوخت از عواملی هستند که در بررسی صدمه دیدن محل نشست سوپاپ باید مورد نظر قرار گیرند.

برای کسانی که با این موتورها بیشتر سر و کار دارند، رسوب خاکستر بیشتر از موارد دیگر مورد نظر است.

رسوب خاکستر1 : رسوب خاکستر عبارت است از باقیمانده ای که پس از سوختن روغن و در حین عملکرد موتور، روی قطعات باقی می ماند. این خاکستر از سوختن پاک کننده های فلزی (ترکیبات کلسیم، باریم و منیزیم) موجود در روغن ایجاد می شود. اگر مقدار این رسوبات به اندازه کافی باشد، از سایش محل نشست سوپاپ جلوگیری می کند. از طرف دیگر اگر مقدار این رسوبات بیش از حد باشد، مضر خواهد بود. بنابراین فرمولاتورها و سازندگان روغن باید دقت زیادی در تعیین نوع مواد افزودنی پاک کننده و ضدسایش و همچنین مقدار آنها در روغن مورد استفاده در موتورهای گاز طبیعی سوز، بنمایند.

در انتخاب و کاربرد مواد افزودنی حتما باید توصیه های سازندگان موتور را نیز مد نظر قرار داد. به هر حال، طبقه بندی کیفی API برای روغن های مورد استفاده در موتورهای گاز طبیعی سوز وجود ندارد.

جدول زیر روغن های مورد استفاده در این موتورها را از نظر مقدار خاکستری که تولید می کنند، طبقه بندی می نماید.

ادامه مطلب ...

شماره فنی فیلتر های اصلی و متفرقه تعدادی از دستگاه ها

ارسالی از طرف آقای کیانی

farshid93.kiyani@gmail.com

دانلود فایل PDF شماره فنی فیلتر های لینک 1

دانلود فایل PDF شماره فنی فیلتر های لینک 2

تجزیه و تحلیل عدم موفقیت فرآیند نگهداری و تعمیرات در شرکتهای عمرانی در ایران

تجزیه و تحلیل عدم موفقیت فرآیند نگهداری و تعمیرات در شرکتهای عمرانی در ایران

پوریا عابدینی کارشناس ارشد مدیریت اجرایی، شرکت تکنیک

سمانه رستمی خنار، کارشناس ارشد مهندسـی مکانیـک، شـرکت تکنیـک

چکیده

تاثیر و کاربرد سیستم اطلاعاتی در بهینه سازی فرآیند نت

شرکت ناورود

در عصر حاضر با گسترش فناوری های نوین اطلاعات و ارتباطات ، نگرش و رویکرد مدیران ماشین آلات و متولیان فعال در این عرصه در سازمان ها در حال بازنگری و تغییر و تحول است . ماشین آلات جزء سرمایه های اصلی شرکتهای عمرانی ، معدنی ، حمل و نقل و خدمات بندری می باشد . لذا راهبری ، حفظ و صیانت از این منابع از اهم وظایف مدیران ماشین آلات بوده و نشان دهنده نقش بسیار حیاتی و کلیدی آنان در شرکت هاست . بنابراین سیستم های مکانیزه نگهداری و تعمیرات (نت) و تاثیر و کاربرد سیستم اطلاعاتی در بهینه سازی فرآیند نت بر هیچ کس پوشیده نیست .

لزوم سیستم مدیریت ماشین آلات (CMMS) System Management Maintenance Computerize به منظور کنترل مستمر و اطلاع کامل از اوضاع و احوال و چگونگی عملکرد ماشین آلات و تجهیزات و ارائه مطلوب ترین روش ها برای تداوم کار با حداکثر بازدهی و صرف حداقل هزینه در سازمان ها پیش از پیش احساس می گردد. سیستم های مدیریت نگهداری و تعمیرات دارای قابلیت ها و توانایی های فراوانی بوده که در این مقاله بصورت گزیده و کوتاه به چگونگی انتخاب یک سیستم مناسب و نوع توانمندی ها و قابلیت های آن اشاره خواهیم کرد. قطعا با آگاهی از این موارد به تاثیر و کاربرد سیستم اطلاعاتی در بهینه سازی فرآیند نت معتقد خواهید شد.

پیشنهاد استفاده از روانکار سینتتیکی درماشین آلات سنگین

مقدمه

در

صورتیکه مزایای عملکرد روغن های سینتتیک ، قیمت بالای خرید آنها را جبران می کند ،

این روغن ها می توانند به عنوان جایگزین مقرون به صرفه ای برای روغن های معدنی

کنونی باشند. اپراتورهای تجهیزات سنگین پـیش از تصـمیم گیری در خصوص تغییر از روغن

های معدنی به سینتتیک ، باید شرایط عملکرد موتورهایشان، محیط فیزیکی کـه در آن کار

می کنند ، عواملی که باعث تخریب روغن و تجمع رسوبات می شوند را مـورد ارزیـابی

قـرار داده و یـک آنـالیز سود/هزینه برای رسیدن به یک بازه زمانی مشخص برای تخلیه

و تعویض روغن های سـینتتیک بدسـت آورنـد . بـدون توجه به انتخاب نوع روانکار – معدنی یا سینتتیک – اپراتورهای تجهیزات سنگین ، باید بـا نظـارت بـر شـرایط

روغـن توسط یک برنامه ارزیابی کیفی ( Program Monitoring-Quality ) فواصل تخلیه

و تعویض بهینه را بـرای روغـن

به دست آورند.

معرفی سایت برای استخراج مشخصات ماشین آلات

معرفی سایت برای استخراج مشخصات ماشین آلات

همکاران عزیز دو سایت زیر تقریبا سایتهای مفیدی در زمینه پیدا کردن مشخصات ماشین آلات سنگین و سبک می باشد:

مشخصات ماشین آلات سبک:

http://automobilio.info/en/http://

مشخصات ماشین آلات سنگین

معرفی شرکت کاترپیلار

معرفی شرکت کاترپیلار

مشخصات کلی

|

نوع |

صنایع سنگین |

|

بنا نهاده |

۱۹۲۵ |

|

بنیانگذاران |

بنجامین هولت |

|

دفتر مرکزی |

پئوریا، ایلینوی، ایالات متحده آمریکا |

|

محدودهٔ فعالیت |

جهانی |

|

مدیر عامل |

داگلاس آر. اوبرهلمن |

|

رئیس هیئت مدیره |

داگلاس آر. اوبرهلمن |

|

محصولات |

بولدوزر |

|

جرثقیل |

|

|

لیفتراک |

|

|

گریدر |

|

|

بیل مکانیکی |

|

|

دامپ تراک |

|

|

لودر |

|

|

موتورهای دیزل |

|

|

بکهو لودر |

|

|

خدمات |

عملیات تعمیر و نگهداری |

|

خدمات مالی |

|

|

درآمد |

۶۵٫۸۷ $ میلیارد دلار (۲۰۱۲) |

|

سود خالص |

۵٫۶۸ $ میلیارد دلار (۲۰۱۲) |

|

مجموع دارایی |

۸۹٫۳۵ $ میلیارد دلار (۲۰۱۲) |

|

کارکنان |

۱۲۵٫۳۴۱ نفر (۲۰۱۲) |

|

وبگاه |

www.Caterpillar.com |

کاترپیلار، (به انگلیسی: Caterpillar) (که معمولأ CAT نامیده میشود) شرکت صنایع سنگین آمریکایی واقع در پیوریا، ایلینوی است. این شرکت بزرگترین تولیدکننده ماشینآلات سنگین عمرانی، ماشینآلات استخراج معدن، موتورهای دیزلی، موتورهای گازسوز، موتورهای درونسوز، لوکوموتیوهای دیزلی-الکتریکی و توربینهای گازی میباشد

سهام این شرکت در بازار بورس نیویورک معامله میشود، همچنین بهعنوان جزئی از شاخصهای میانگین صنعتی داو جونز و اس اند پی ۵۰۰ بهشمار میآید.

شرکت کاترپیلار با دارایی بیش از ۷۰ میلیارد دلار، در سال ۲۰۰۹ در فهرست فرچون ۵۰۰ رتبه ۴۴ از بزرگترین شرکتهای ایالات متحده را به خود اختصاص داد. این شرکت در سال ۱۹۲۵ با ادغام شرکت سی. ال. بست تراکتور کمپانی و شرکت کارخانجات هولت، توسط بنجامین هولت راهاندازی گردید و در سال ۱۹۸۶ بار دیگر سازماندهی شد . کاترپیلار با برند CAT و رنگ زرد محصولاتش، شناخته میشود

تاریخچه

دو عدد کاترپیلار ۴۵ بخار که به صورت تیمی از واگنها در صحرای موهاوی در حال حفر کانالهای آب کالیفرنیا در سال ۱۹۰۹ میلادی هستند.

کاترپیلار D2 در معرض نمایش در موزهٔ تراکتور سرپانتین در جنوب استرالیا داستان کمپانی کاترپیلار به اواخر قرن نوزدهم میلادی برمیگردد، هنگامیکه دانیل بست و بنجامین هولت، با روشهایی سعی در استفاده از تراکتورهای بخار در مزارع کشاورزی کردند. تا سال ۱۹۰۴ میلادی، این تراکتورهای بزرگ بخار به مدت ۱۴ سال مزارع کالیفرنیا را شخمزدهبودند و گهگاهی در خاکهای نرم مزارع کالیفرنیا، مخصوصأ بعد از بارش باران، گرفتار میشدند. خلاص کردن این تراکتورهای عظیم حتی با داشتن اسب بخارهای بالا بسیار مشکل میبود.

بنجامین هولد ایدهای داشت: چرا این ماشینآلات حرکت نکنند؟ در ۲۴ نوامبر سال ۱۹۰۴ میلادی او بلوکهای چوبی را در اطراف آیدلرهای تراکتور آزمایشی شماره ۷۷ خود نصب کرد. نتیجه باورنکردنی بود و تراکتورهای جدید زادهشدند. کمپانی کاترپلار، به خاطر کاترپیلار ۳۰ و کاترپیلار ۶۰ بسیار مشهور شد.

شرکت کاترپیلار در تاریخ ۱۵ آوریل سال ۱۹۲۵ از ادغام کمپانی تولیدی هولت (به انگلیسی: Holt Manufacturing Company) از استاکتون، کالیفرنیا و گس ترکشن کمپانی (به انگلیسی: C. L. Best Gas Traction Company) از سنلاندرو، کالیفرنیا تشکیل شد.

فروش سال اول این شرکت، معادل ۱۳ میلیون دلار بود. تا سال ۱۹۲۹ میلادی فروش تا مرز ۵۲ میلیون دلار افزایش یافت و این افزایش تا سال ۱۹۳۰ میلادی کماکان ادامه یافت. کمپانی تولیدی هولت پیشتاز استفاده از زنجیرهای کاترپیلار در جریان جنگ اول جهانی بودهاست

بعد از ادغام دو شرکت، کاترپیلار دچار تغییرات بسیاری از جمله بکارگیری موتورهای دیزلی شد. محصولات این کمپانی توسط نیروی دریایی ایالات متحده آمریکا مشهور شدند.در جریان جنگ جهانی دوم، رشد شرکت کاترپیلار سرعت گرفت و اولین شعبهٔ آن، در خارج از آمریکا در سال ۱۹۵۰ میلادی شکلگرفت و آن، شروعی برای تبدیل این شرکت، به یک کمپانی بینالمللی بود.

محصولات کاترپیلار شامل تراکتورهای زنجیری، بیلهای هیدرولیکی، لودرهای بکهو، گریدر، دامپ تراک، لودر، تراکتورهای کشاورزی، موتورهای دیزلی و گازی و توربینهای گازی میباشد. این محصولات در راهسازی، معدنکاری، جنگلداری، انرژی، حملونقل و جابجایی مواد، استفاده میشوند. بولدوزرهای کاترپیلار در دوران جنگ جهانی اول، نقش حیاتی داشتند.

منشا نام کاترپیلار

تراکتورهای بخار در دهه ۱۹۸۰ و اوایل دهه ۱۹۰۰ نسبتاً سنگین بودند که گاهی اوقات وزنی تا ۱۰۰۰ پوند (۴۵۰کیلوگرم) در هر اسب بخار داشتند و اغلب متعلق به ثروتمندان بود، که مربوط به زمینهای نرم دلتای دره سان جاکویین که از اطراف با استاکتون کالیفرنیا پوشیده شده بود.

بنجامین هولت تلاش کرد تا این مشکل را با افزایش اندازه و عرض چرخها تا ۲٫۳ متر طول و ۱٫۸ متر عرض حل کند که تراکتوری با ۱۴ متر پهنا تولید کرد. اما همین تراکتورها بطور فزایندهای پیچیده، گران و با نگهداری سخت بودند.

راه حل دیگر که مورد توجه قرار گرفت، خواباندن یک قسمت جاده موقتی در جلوی تراکتور بخار بود. اما این امر نیز وقت گیر، گران بود و با وسایل دیگر در زمین برخورد میکرد. هولت به فکر قراردادن قسمتهایی اطراف چرخها افتاد. او چرخهایی را بر ۴۰ اسب بخار (۳۰کیلووات) با موتور هولت بخاری شماره ۷۷ جایگزین کرد، که با مجموعهای از قسمت چوبی پیچ شده به صورت زنجیر است. در روز شکرگزاری، ۲۴ نوامبر در سال ۱۹۰۴ او بطور موفقیت آمیزی شخم زمین را در منطقه مرطوب جزیره رابرتز انجام داد. عکاس شرکت، چارلز کلمنت گزارش کرده بود، که تراکتور مانند کاترپیلار (کرم ابریشم) حرکت میکند و هولت از این استعاره خوشش آمد و این نام بر روی آن ماند. بعضی منابع گرچه آن را به نام سربازان بریتانیایی در ژوئیه ۱۹۰۷ نسبت دادند. دو سال بعد، هولت تراکتور نیرو گرفته با بخارش را، به ارزش ۵٫۵۰۰ دلار فروخت.

هولت حق ثبت اختراع را برای اولین بار برای یک مسیر مستمر عملی برای استفاده از تراکتور در ۷ دسامبر ۱۹۰۷ برای بهبود موتور کششی اش دریافت کرد.

تاریخچه شرکت تادانو

تاریخچه شرکت تادانو

رویدادهای مهم در تاریخچه جرثقیل :

در طی نیم قرن ، شرکت تادانو موقعیت خود را در بازراهای داخلی و با استفاده از نو آوری هایی که د رمحصولاتش داشته است و با بکار گیری فن آوری و امکاناتی در سطح سایر شرکای خارجی اش در سراسر دنیا مستحکم کرده است . بطوریکه تاریخچه شرکت تادانو در واقع همان تاریخچه جرثقیل در کشور ژاپن است .

1948 : تاسیس تادان. بعنوان شرکتی که وظیفه ساخت تجهیزات جابجایی بار رابه عهده دارد .

1955 : ارائه اولین جرثقیل هیدرولیک ژاپنی یعنی جرثقیل کامیونی OC-2 truck crane با حداکثر ظرفیت 2 تن .

1960 : صدور اولین جرثقیل به اندونزی .

1962 : قرار گرفتن سهام شرکت در بورس سهام اوزاکا .

1963 : عرضه سری TM از چرثقیل های کامیونی لودر دار .

1965 : عرضه سری TS از جرثقیل های کامیونی که بر روی کامیونهای تجاری نصب می شدند .

1966 : عرضه سری TL از جرثقیل های کامیونی که بر روی حامل های خاص نصب می شدند .

1970 : عرضه اولین جرثقیل مخصوص زمینهای ناصاف rough terrain crane با نام : TR-150 و با ظرفیت : 15 تن .

1971 : عرضه جرثقیل های سری TG از نوع کامیونی و با ظرفیت بالا . که مجهز به AML محدود کننده خودکار حرکت ، بودند . پذیرفته شدن شرکت در بورس سهام توکیو .

برنامه سرویس نگهداری و مشخصات لودر لاستیکی ولو مدل L90/L120

برنامه سرویس نگهداری و مشخصات لودر لاستیکی ولو مدل L90/L120

(هپکو مدل HL150/HL200 )

مشخصات لودرهای L 90/L 120 (HL 150/ HL 200)

مشخصات | لودر L90 (HL 150) | لودر L 120 (HL 200) |

مدل موتور | VOLVO - TD 61 G | VOLVO - TD 71 G |

حداکثر توان در دور 2200 دور در دقیقه | 145 اسب بخار | 190 اسب بخار |

حداکثر گشتاور در دور 1400 دور در دقیقه | 550 نیوتن متر | 705 نیوتن متر |

حداکثر سرعت در دنده 1 جلو و عقب | 7 کیلومتر در ساعت | 8/6 کیلومتر در ساعت |

حداکثر سرعت در دنده 2 جلو و عقب | 14 کیلومتر در ساعت | 7/12 کیلومتر در ساعت |

حداکثر سرعت در دنده 3 جلو و عقب | 29 کیلومتر در ساعت | 9/26 کیلومتر در ساعت |

حداکثر سرعت در دنده 4 جلو و عقب | 40 کیلومتر در ساعت | 6/38 کیلومتر در ساعت |

اندازه لاستیک | 20/5 R 25 | 23/5 R 25 |

نوسان اکسل عقب | 15 درجه | 13 درجه |

ولتاژ عمومی سیستم برق | 24 ولت | 24 ولت |

آلترناتور | 1540/55 W/A | 1540/55 W/A |

توان خروجی استارت | 5/4 KW | 5/4 KW |

وزن کاری دستگاه | 12550 kg | 15440 kg |

طول دستگاه (باکت روی زمین) | 7120 mm | 7735 mm |

عرض دستگاه | 2490 mm | 2680 mm |

ارتفاع دستگاه | 3030 mm | 3420 mm |

فشار باد لاستیکها

فشار باد لاستیکها , توصیه شده برای بارهای معمولی لودرL120(HL200) | ||||||

|

اندازه لاستیک |

جابجایی مواد (بارگیری) |

جابجایی مواد و بارگیری و حمل مواد با حداکثر سرعت 25 کیلومتر در ساعت |

حداکثر فشار باد مجاز لاستیک در سرعت 10 کیلومتر در ساعت | |||

|

|

لاستیک معمولی |

لاستیک عریض |

لاستیک معمولی |

لاستیک عریض |

لاستیک معمولی |

لاستیک عریض |

|

A,B جلو |

200 kpa2.0 bar 29 psi |

280 kpa2.8 bar 41 psi |

325 kpa 3.3 bar 47 psi |

325 kpa 3.3 bar 47 psi |

325 kpa 3.3 bar 47 psi |

450 kpa 4.5 bar 65 psi |

|

A,B عقب |

180 kpa1.8 bar 26 psi |

180 kpa 1.8 bar 26 psi |

180 kpa 1.8 bar 26 psi |

200 kpa2.0 bar 29 psi |

|

|

A : لاستیک معمولی 16/25-5/23

B : لاستیک عریض 25 R 5/23

فشار باد لاستیکها , توصیه شده برای بارهای معمولی لودرL90(HL150) | ||||||

|

اندازه لاستیک |

جابجایی مواد (بارگیری) |

جابجایی مواد و بارگیری و حمل مواد با حداکثر سرعت 25 کیلومتر در ساعت |

حداکثر فشار باد مجاز لاستیک در سرعت 10 کیلومتر در ساعت | |||

|

|

لاستیک معمولی |

لاستیک عریض |

لاستیک معمولی |

لاستیک عریض |

لاستیک معمولی |

لاستیک عریض |

|

A,B جلو |

280 kpa2.8 bar 41 psi |

280 kpa2.8 bar 41 psi |

325 kpa 3.3 bar 47 psi |

325 kpa 3.3 bar 47 psi |

325 kpa 3.3 bar 47 psi |

400 kpa 4.0 bar 58 psi |

|

A,B عقب |

180 kpa1.8 bar 26 psi |

200 kpa 2.0 bar 29 psi |

180 kpa 1.8 bar 26 psi |

200 kpa2.0 bar 29 psi |

325 kpa 3.3 bar 47 psi |

400 kpa 4.0 bar 58 psi |

جدول ظرفیتهای لودرهای L90/L120 (HL150/HL200

|

|

لودر L90 (HL150) |

|

لودر L120 (HL200) | ||

|

ظرفیتها (لیتر) |

مجموعا (لیتر) |

ظرفیتها (لیتر) |

مجموعا (لیتر) | ||

|

روغن موتور با فیلتر |

16 |

17 |

روغن موتور با فیلتر |

21 |

22 |

|

گیربکس و تورک کنورتور |

21 |

33 |

گیربکس و تورک کنورتور |

21 |

33 |

|

جعبه دنده انتقال |

4.7 |

4.7 |

جعبه دنده انتقال |

4.7 |

4.7 |

|

اکسل جلو |

30 |

30 |

اکسل جلو |

32 |

35 |

|

توپی چرخ جلو |

4 |

4 |

توپی چرخ جلو |

5 |

5 |

|

اکسل عقب |

28 |

28 |

اکسل عقب |

38 |

38 |

|

توپی چرخ عقب |

3 |

3 |

توپی چرخ عقب |

190 |

255 |

|

سیستم هیدرولیک |

105 |

140 |

سیستم هیدرولیک |

209 |

215 |

|

سیستم خنک کننده (آب) |

53 |

53 |

سیستم خنک کننده (آب) |

65 |

65 |

|

فیلتر روغن |

|

|

فیلتر روغن |

5.4 |

5.4 |

روغنهای توصیه شده برای لودرهای L90/L120(HL150/HL200)

|

|

نوع روغن |

درجه حرارت محیط |

غلظت روغن | |||

0C |

0F | |||||

از |

تا |

از |

تا | |||

|

موتور

|

روغن موتور با استاندارد API CD |

-30 |

+10 |

-22 |

+50 |

SAE 5W-30 |

|

-25 |

+20 |

-13 |

+68 |

SAE 10W-30 | ||

|

-15 |

+40 |

+5 |

+104 |

SAE 15W-40 | ||

|

0 |

+40 |

+32 |

+104 |

SAE 30 | ||

|

+10 |

+50 |

+50 |

+122 |

SAE40 | ||

|

اکسلها و توپی چرخها |

روغن دنده هیپوئیدی API GL5 |

-30 |

+50 |

-22 |

+122 |

SAE 80W-140 |

|

-30 |

+30 |

-22 |

+86 |

SAE 80W-90 | ||

|

-20 |

+30 |

-4 |

+86 |

SAE 90 | ||

|

-10 |

+50 |

+14 |

+122 |

SAE 85W-140 | ||

|

گیربکس هیدرولیکی |

روغن گیربکس هیدرولیک HTF-C3 یا روغن موتور API CD |

-30 |

0 |

-22 |

+32 |

SAE 5W-30 |

|

-10 |

+25 |

+14 |

+77 |

SAE 10W-30 | ||

|

-10 |

+50 |

+14 |

+122 |

SAE 15W-40 | ||

|

0 |

+50 |

+32 |

+122 |

SAE 30 | ||

|

-30 |

+10 |

-22 |

+50 |

SAE 40 | ||

|

سیستم هیدرولیک |

روغن هیدرلیک SHS 46 یا روغن موتورهای API SE/CC , SF/CC , SE/CD , SF/CD |

-25 |

+15 |

-13 |

+59 |

SHS 46 |

|

-20 |

+50 |

-4 |

+122 |

SAE 5W-30 | ||

|

-20 |

+50 |

-4 |

+122 |

SAE 10 | ||

|

-10 |

+50 |

+14 |

+122 |

SAE 15W-40 | ||

|

0 |

+50 |

+32 |

+122 |

SAE 30 | ||

|

+15 |

+50 |

+59 |

+122 |

SAE 40 | ||

|

سیستم ترمز |

روغن موتور CD روغن های معدنی باید در تمام سیستمها استفاده شود زیرا روغن های مصنوعی به کاسه نمدها و رینگها آسیب رسانده و عمر آنها را کاهش میدهد روغن هیدرولیک با شماره فنی : (0.26Usgal) 1 لیتر1161116 (1.10Usgal) 4 لیتر 1161115 |

-30 |

+20 |

-22 |

+68 |

Hydraulic no1161115/1161116 |

|

-20 |

+50 |

-4 |

+122 |

SAE 5W-30 | ||

|

-15 |

+50 |

+5 |

+122 |

SAE 10W-30 | ||

|

-10 |

+50 |

+14 |

+122 |

SAE 15W-40 | ||

|

0 |

+50 |

+32 |

+122 |

SAE 30 | ||

|

+15 |

+50 |

+59 |

+122 |

SAE 40 | ||

گریس :

گریس از مشتقات لیتیم با مواد اضافی EP یا MP و غلظت NIGL NO.2.

جدول سرویس و نگهداری لودرهای L90/L120 (HL150/HL200)

|

نوع سرویس |

زمان |

نوع سرویس |

زمان |

|

بازدید سطح روغن سیستم هیدرولیک |

10 ساعته |

بازدید لنتهای ترمز |

500 ساعته |

|

بازدید سطح آب رادیاتور |

10ساعته |

تخلیه آب و لجن از تانک هیدرولیک |

500 ساعته |

|

بازدید سطح روغن موتور |

10 ساعته |

گریسکاری گاردان جلو وبیرینگ نگهدارنده وسط آن |

500 ساعته |

|

بازدید لامپهای کنترل و نشتی ها |

10 ساعته |

تعویض روغن جعبه دنده انتقال |

1000 ساعته |

|

بازدید سطح الکترولیت باطریها |

100 ساعته |

تعویض فیلتر اصلی هوا |

1000 ساعته |

|

تمیز نمودن استکانی آب گیر |

100 ساعته |

کنترل لامپ فیلتر هوا |

1000 ساعته |

|

بازدید سطح روغن گیربکس |

100 ساعته |

تعویض فیلتر سوخت |

1000 ساعته |

|

بازدید سطح روغن جعبه دنده انتقال |

100 ساعته |

تعویض فیلتر آب |

1000 ساعته |

|

بازدید باد تایرها |

100 ساعته |

تعویض فیلتر برگشتی روغن هیدرولیک |

1000 ساعته |

|

گریسکاری بوش بالایی کمرشکن |

100 ساعته |

تمیز نمودن میله مغناطیسی داخل فیلتر هیدرولیک |

1000 ساعته |

|

گریسکاری بوش جک فرمان |

100 ساعته |

تعویض فیلتر هوای کابین |

1000 ساعته |

|

گریسکاری بوش الاکلنگی |

100 ساعته |

تعویض روغن اکسل جلو و عقب |

1000 ساعته |

|

گریسکاری گریس خورهای بوم |

100 ساعته |

تعویض روغن توپی چرخها |

1000 ساعته |

|

تعویض روغن موتور و فیلتر |

250 ساعته |

تعویض روغن و فیلتر گیربکس |

1000 ساعته |

|

بازدید سطح روغن اکسلهای جلو و عقب |

250 ساعته |

تمیز کردن استکانی آبگیر |

1000 ساعته |

|

بازدید سطح روغن توپی چرخها |

250 ساعته |

گریسکاری بوش پائین کمرشکن |

1000 ساعته |

|

بازدید کشش تسمه پروانه ها |

250 ساعته |

تعویض روغن تانک هیدرولیک |

2000 ساعته |

|

بازدید سلامت فیلتر هواکش |

250 ساعته |

تعویض فیلتر تنفسی تانک هیدرولیک |

2000 ساعته |

|

گریسکاری گاردان عقب |

500 ساعته |

تعویض فیلتر ثانویه هوا |

2000 ساعته |

|

گریسکاری لولاهای درب کابین |

500 ساعته |

تعویض آب رادیاتور |

2000 ساعته |

|

گریسکاری لولاهای پنجره کابین |

500 ساعته |

تعویض فیلتر تنفسی گیربکس |

2000 ساعته |

برنامه سرویس نگهداری بلدوزر CATERPILLAR D8N

برنامه سرویس نگهداری بلدوزر CATERPILLAR D8N

|

بلدوزر CATERPILLAR D8N |

موتور |

CATERPILLAR 3408 |

||

|

|

شرح چک لیست |

|

نوع |

مقدار |

|

1 |

تمیز کردن هواکش(فیلتر هواکش کابین و موتور) |

50 |

|

|

|

2 |

گریسکاری اتصالات(گریس کاری بوش جک واتصالات ریپر) |

50 |

|

|

|

3 |

بازدید کامل دستگاه(روغنهای موتور ،گیربکس، هیدرولیک، آب رادیاتور - بازدید زنجیرها و) |

50 |

|

|

|

4 |

تعویض روغن موتور |

150 |

روغن موتور 15W40 CI-4/SL |

38 |

|

5 |

تعویض فیلتر روغن موتور |

150 |

فیلتر روغن موتور |

1 |

|

6 |

بازدید کامل دستگاه(بازدید و تنظیم تسمه پروانه و آلترناتور و آزمایش ترمزها) |

150 |

|

|

|

7 |

گریسکاری اتصالات(بوشهای رام شاسی - پولی پروانه موتور - بازوی قابل تنظیم تیغه بلدوزر - محفظه اسپراکت) |

150 |

گریس EP2 |

|

|

8 |

تعویض فیلتر سوخت |

300 |

فیلتر سوخت |

1 |

|

9 |

بازدید کامل دستگاه(بازدید پیچهای کفشک - تسمه آلترناتور) |

300 |

|

|

|

10 |

تعویض فیلتر هیدرولیک |

600 |

فیلتر هیدرولیک |

1 |

|

11 |

تعویض فیلتر پاورترین |

600 |

فیلتر پاورترین |

1 |

|

12 |

تمیز کردن فیلتر بخار کش موتور |

600 |

|

|

|

13 |

بازدید کامل دستگاه(شستشوی درپوش و توری مخزن سوخت و بازدید سطح روغن محفظه فنر زنجیر) |

600 |

|

|

|

14 |

تعویض روغن پاورترین |

1200 |

روغن دنده CF/CD 30W (تابستان 40W زمستان 30W) |

184 |

|

15 |

تمیز کردن بخارکش پاورترین |

1200 |

|

|

|

16 |

گریسکاری اتصالات(اتصال جک بالابر تیغه به بدنه) |

1200 |

|

|

|

17 |

آچار کشی(مهره های اسکلت محافظ کابین) |

1200 |

|

|

|

18 |

تعویض روغن هیدرولیک |

2400 |

روغن هیدرولیک ISO 68H |

98 |

|

19 |

تعویض روغن فاینال درایو(هر طرف 65) |

2400 |

روغن دنده CF/CD 30W (تابستان 50W زمستان 30W) |

130 |

|

20 |

تعویض آب رادیاتور |

2400 |

آب رادیاتور |

81 |

|

21 |

تنظیم فیلر سوپاپ ها |

2400 |

|

|

برنامه سرویس نگهداری لودر Volvo BM 4400

برنامه سرویس نگهداری لودر Volvo BM 4400

|

لودر Volvo BM 4400 |

موتور |

Volvo TD60B-881 |

||

|

ردیف |

شرح چک لیست |

دوره |

منابع مصرف شده |

|

|

نوع |

مقدار |

|||

|

1 |

تمیز کردن فیلتر هوا کابین |

50 |

|

|

|

2 |

بازدید کامل دستگاه(روغنهای موتور ،گیربکس، هیدرولیک، آب رادیاتور - بازدید لامپها - بازدید باد تایرها) |

50 |

|

|

|

3 |

بازدید میزان آب باطری |

50 |

|

|

|

4 |

گریسکاری اتصالات(بوش بالایی کمرشکن - جک فرمان - بوش الاکلنگی - گریس خورهای بوم) |

50 |

|

|

|

5 |

تعویض روغن موتور |

150 |

روغن موتور 15W40 CI-4/SL |

|

|

6 |

تعویض فیلتر روغن موتور |

150 |

فیلتر روغن موتور |

|

|

7 |

بازدید کامل دستگاه(سطح روغن توپی چرخها و سطح روغن اکسلهای جلو و عقب وکشش تسمه پروانه ها) |

150 |

|

|

|

8 |

تعویض فیلتر کمپرسور باد |

300 |

فیلتر کمپرسور باد |

1 |

|

9 |

گریسکاری اتصالات(گاردان عقب - لولاهای درب و پنجره کابین) |

300 |

|

|

|

10 |

تعویض فیلتر سوخت |

600 |

فیلتر سوخت |

1 |

|

11 |

تعویض بخارکش تانک هیدرولیک |

600 |

بخارکش |

1 |

|

12 |

تعویض روغن گیربکس |

1200 |

روغن اتوماتیک ATFIII |

24 |

|

13 |

تعویض روغن گیربکس تقسیم |

1200 |

روغن اتوماتیک ATFIII |

|

|

14 |

تعویض فیلتر هواکش |

1200 |

فیلتر هواکش (بیرونی) |

1 |

|

15 |

تعویض بخارکش گیربکس |

1200 |

بخارکش |

1 |

|

16 |

تعویض فیلتر هیدرولیک(برگشتی) |

1200 |

فیلتر هیدرولیک |

1 |

|

17 |

تعویض فیلتر کابین |

1200 |

فیلتر کابین |

1 |

|

18 |

تعویض روغن اکسل |

1200 |

واسکازین GL-5 85W140 (اکسل جلو 32.5 و اکسل عقب 27.5) |

60 |

|

19 |

تعویض واسکازین توپی چرخها |

1200 |

واسکازین GL-5 85W140 |

8 |

|

20 |

تعویض فیلتر گیربکس |

1200 |

فیلتر گیربکس |

1 |

|

21 |

تمیز کردن استرینر گیربکس |

1200 |

|

|

|

22 |

تعویض روغن هیدرولیک |

2400 |

روغن هیدرولیک ISO 68H |

105 |

|

23 |

تعویض فیلتر هواکش(ثانویه) |

2400 |

فیلتر هواکش |

1 |

|

24 |

تعویض آب رادیاتور |

2400 |

آب رادیاتور |

|

|

25 |

تعویض روغن ترمز |

2400 |

|

|

مزایای استفاده از موتورهای دیزل

مزایای استفاده از موتورهای دیزل

در اروپا هم اکنون استفاده از سواری های دیزلی در بخش حمل و نقل شهری و تاکسی ها عمومیت یافته است و به به طرف خودروهای لوکسی مانند :

BMW و AUDI و MERCEDES BENZ و SAAB و VOLVO نیز کشیده شد ه است و خودروهای دیزلی با عملکرد بالاو دوام زیاد دراین شرکت ها در حال ساخته شدن می باشند .

مزیت افزایش عملکرد خودرو:

موتورهای دیزل از یک مزیت ذاتی نسبت به خودروهای بنزینی برخوردار هستند که عبارت است از عملکرد بالادر راندمان سوخت ، دوام بیشتر ، و آلایندگی کمتر .

مزیتهایی که موتورهای دیزل داشته است باعث شده است تا سالها به عنوان موتوری مناسب برای نصب در وسائل نقلیه سنگین و کامیونها مورد استفاده قرار بگیرد و در سراسر دنیا و از جمله در امریکا کاربرد گسترده ای داشته باشد . هم اکنون با پیشرفتهایی که در زمینه موتور دیزل صورت گرفته است همان مزیت ها را برای استفاده در خودروها سبک و سواری که در اروپا تولید می شوند نیز بکار گرفته اند .

کارآیی بهتر از نظر مصرف سوخت :

دیزل های مورد استفاده در خودروها ی سبک نسبت به خودروهای بنزینی مشابه و با توجه به نوع رانندگی و نوع خودرو بین 20تا 25% سوخت کمتری مصرف می کنند . تاکسی های دیزلی لندن که مدل آنها مربوط با سالهای 2002/2003 بوده است در شهربه ازای هر 25تا 27 مایل یک گالن گازوئیل مصرف کرده اند که این رقم برای سفر های بیرون از شهر 32تا 34 مایل به ازای هر یک گالن گازوئیل بوده است .

توان بیشتر :

موتورهای دیزلی در مقایسه با موتورهای بنزینی ، نیروی رانشی ( گشتا ور ) بیشتری را در دور پائین تری از موتور ایجاد می کنند . این مزیت گشتارو بالاتر باعث می شود که فرآیند احتراق که بنام احتراق تراکمی نامیده می شود در این موتورها بهتر صورت بگیرد .

دوام بیشتر :

موتورهای دیزل نسبت به موتورهای جرقه ای و بنزینی از دوام بیشتری برخوردار هستند . موتورهای دیزل مورد استفاده در خودروها سبک هر گاه بخوبی تحت تعمیر و نگهداری قرار بگیرند معمولا بیش از 500 هزار مایل می توانند کار کنند . فواصل تعمیر و نگهداری آنها نیز طولانی تر است . مثلا سازندگان موتور دیزلی مدل : فورد 4/2 لیتری توربو توصیه می کنند که هر 9000 مایل یک باربازدید و سرویس معمول موتور انجام گیرد در صورتیکه این رقم برای خودروهای بنزینی هر 3000 مایل یکبار باید انجام گیرد .

حتی در این عصر جهانی سازی که ما در آن رندگی میکنیم بازارهای خودروهای سبک دیزلی در اروپا و ایالات متحده از یکدیگر جدا مانده است . در حالیکه رانندگان تاکسی در اروپا به اهمیت استفاده از خودروهای سبک دیزلی پی برده اند و با تکنولوژی جدید دیزل وضعیت عملکرد خودروهای خود را بهبود بخشیده اند و از ان بعنوان یک جایگزنی قدرتمند برای خودروهای بنزیتنی قدیمی استفاده می کنند در آمریکا این گستردگی هنوز بوجود نیامده است و همچنان شاهد بالا بودن مصرف سوخت و واردات مواد نفتی و افزایش آلاینده های محیط زیستی هستیم .

کاهش انتشار آلاینده ها :

فنآوری جدید موتورهای دیزل باعث شده است که به میزان بسیار وسیعی از انتشار آلاینده های : اکسید نیتروژن NOx و PM کاسته شود . درحال حاضر با راه پیدا کردن بازارهای آمریکای شمالی به اروپا رانندگان تاکسی در لندن از موتورهای فورد دیزلی 4/2 لیتری که بصورت تزریق مستقیم سوخت و با استفاده از توربوشارژر، اینترکولر کار می کند. استفاده می کنند تعداد زیادی از تاکسی ها و ماشینهای حمل زباله از مزایای زیست محیطی و صرفه اقتصادی که اینگونه دیزل های دارند بهره می گیرند .