مدیریت ماشین آلات سنگین

معرفی و شناخت و مدیریت ماشین آلات سنگین عمرانی

مدیریت ماشین آلات سنگین

معرفی و شناخت و مدیریت ماشین آلات سنگین عمرانیشرح وظایف و مسئولیتها رئیس برنامه ریزی و هماهنگی ماشین آلات

شرح وظایف و مسئولیتها رئیس برنامه ریزی و هماهنگی ماشین آلات

1. تشکیل پرونده جامع ماشین آلات و نگهداری کلیه سوابق عمومی دستگاه شامل مدارک خرید ، تعمیرات اساسی ، نقل وانتقالات بیمه و..

2. تشکیل پرونده و نگهداری نسخه اصل اسناد مالکیت و مجوزات گمرکی دستگاه ها در بایگانی خاص و ارسال تصویر آن جهت تشکیل پرونده فنی به واحد ماشین آلات محل استقرار دستگاه

3. ایجاد و به هنگام سازی بانک اطلاعاتی ماشین آلات کل شرکت.

4. انجام کلیه فعالیتهای مربوط به بیمه ماشین آلات ) اعم از ماشین آلات جاده ای و ماشین آلات کارگاهی (و تمدید به موقع آنها و پیگیری دریافت خسارت سوانح احتمالی از شرکتهای بیمه.

5. ارتباط با نمایندگی ماشین آلات جهت برقراری ارتباط و پیگیری سرویس و نگهداری PM و کالیبراسیون دستگاه ها درخواست شده

6. تهیه و تنظیم صورت وضعیت ماهانه کارکرد ماشین آلات بر اساس گزارش کارکرد ارسالی از کارگاه ها

7. تنظیم گزارش هفتگی ماهانه عملکرد ماشین آلات بر اساس اطلاعات دریافتی از کارگاه جهت مدیر ماشین آلات

8. راه اندازی ، آموزش کاربری و نظارت مستمر بر فعالیتهای برنامه ریزی ماشین آلات کارگاه ها در زمینه تشکیل پرونده فنی ، بانک اطلاعاتی ماشین آلات ، وضعیت سرویس و نگهداری و گزارش کارکرد ماشین آلات.

9. جمع آوری اطلاعات مربوط به پایش واندازه گیری فرآیند ماشین آلات از دستگاه های مختلف و تهیه گزارش اندازه گیری فرآیند کلی ماشین آلات جهت تجزیه و تحلیل فرآیند و ارائه راهکارهای بهبود به جلسه بازنگری مدیریت.

شرح وظایف و مسئولیت سرپرست ماشین آلات کارگاه

شرح وظایف و مسئولیت سرپرست ماشین آلات کارگاه

1. هدایت و راهبری واحد ماشین آلات کارگاه بر اساس دستورالعملهای اجرایی ماشین آلات.

2. تامین امکانات سخت افزاری و نرم افزاری و فضای مورد نیاز جهت انجام امور محوله در مرحله تجهیز و توسعه فعالیتهای کارگاه.

3. تامین نیروی انسانی مورد نیاز بر اساس نوع فعالیت کارگاه و درجه بندی تعمیرگاه.

4. نظارت بر حسن اجرای دستورالعملها و روشهای اجرایی ابلاغ شده از مدیر ماشین آلات.

5. برنامه ریزی تعمیرات دستگاه ها و نظارت بر اجرای صحیح و دقیق آن.

6. نظارت بر انجام فعالیتهای سرویس و نگهداری و حصول اطمینان از اجرای دقیق و ثبت و ضبط اطلاعات آن و کالیبراسیون دستگاه ها با اطلاع دفتر برنامه ریزی ماشین آلات

7. انجام هماهنگی با نمایندگی ماشین آلات خاص جهت تست وPM.

8. نظارت بر تکمیل پرونده فنی ماشین آلات مطابق روشهای اجرایی موجود.

9. اعلام نیاز یا عدم نیاز به دستگاه با تایید مدیریت کارگاه.

10. بررسی وضعیت فنی دستگاه های تعمیر شده و کنترل سوابق آن از پرونده فنی دستگاه و کسب مجوز تعمیرات از دفتر مرکزی در مورد تعمیرات اساسی.

11. تنظیم صورتجلسه نقل وانتقال دستگاه هایی که از کارگاه به محل دیگر منتقل می شود به همراه گزارش وضعیت فنی دستگاه که در پرونده فنی دستگاه قرار گرفته و همراه دستگاه به مقصد ارسال می گردد.

12. کنترل صورتجلسه و گزارش وضعیت فنی دستگاه های وارده به کارگاه و در صورت لزوم اعلام مغایرت وضعیت به کارگاه مبداء و قبول مغایرت ازطرف کارگاه مبداء قبل از تحویل و بکارگیری دستگاه.

13. نظارت بر تنظیم گزارشات روزانه ، هفتگی و ماهانه ماشین آلات و اعلام آن به مدیریت کارگاه و دفتر مرکزی.

14. نظارت بر موارد ایمنی و بهداشت محیط کار و انجام پایش های تعیین شده فرآیند ماشین آلات.

روشهای محاسبه استهلاک در ماشین آلات سنگین

روشهای محاسبه استهلاک در ماشین آلات سنگین

تهیه کننده : سلمان معظمی گودرزی

کپی با ذکر منبع آزاد است

روشهای مختلفی برای محاسبه هزینه استهلاک به کار میرود که متداولترین آنها عبارتند از

1. روش خط مستقیم

2. روش دو برابر کردن

3. روش تسهیم به نسبت معکوس

4. روش وزارت امور اقتصادی و دارایی

1- روش خط مستقیم

در این روش برای محاسبه استهلاک فرض بر این است که ارزش ماشین آلات بطور یکنواخت از قیمت اولیه کاهش پیدا میکند. استهلاک ممکن است بر حسب کاهش ارزش خریداری در واحد زمان یا در واحد کار انجام شده محاسبه گردد. استهلاک بر حسب کاهش ارزش در واحد زمان از تقسیم قیمت اولیه ماشین منهای ارزش نهایی آن به عمر مفید ماشین بدست میآید. (در ماشین های چرخ لاستیکی قیمت لاستیک ها از قیمت اولیه ماشین کم میشود).

2- روش دو برابر کردن

با استفاده از این روش میتوان ارزش استهلاک را با ارزیابی عمر ماشین بر حسب سال بصورت میانگین درصدی از استهلاکسالانه حساب کرد. این درصد را باید دو برابر کرد و بر مبنای 200 درصد حساب نمود. ارزش استهلاک در هر سال به وسیله ضربکردن درصد استهلاک در ارزش اولیه ماشین بدست میآید. هنگام محاسبه استهلاک اگر ارزش نهایی ماشین مطرح نباشد، در اینصورت ارزش استهلاک نباید از یک حد متعادل ارزش نهایی پایین تر رود. هنگامی که جمع ارزش استهلاک از قیمت اولیه کسرشود، حاصل را ارزش باقیمانده مینامند.

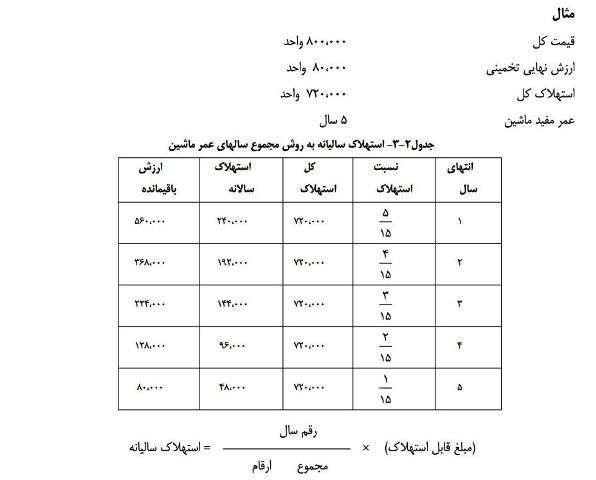

3- روش تسهیم به نسبت معکوس (روش مجموع ارقام سالهای عمر ماشین)

در این روش ابتدا ارقامی که نمودار هر سال عمر ماشین میباشد،

باید با هم جمع گردد. به عنوان مثال اگر عمـر یـک ماشـین 5 سال باشد مجموع ارقام

آن برابر است با : 15=5+4+3+2+1

سپس برای تعیین استهلاک بعد از کسر ارزش نهایی از قیمت اولیه ماشین

حاصل را باید در نسبتهای مربوطـه ضـرب نمـود. بـه عبارت دیگر برای محاسبه استهلاک

در هر سال استهلاک کل در نسبت استهلاک ضرب می شود.

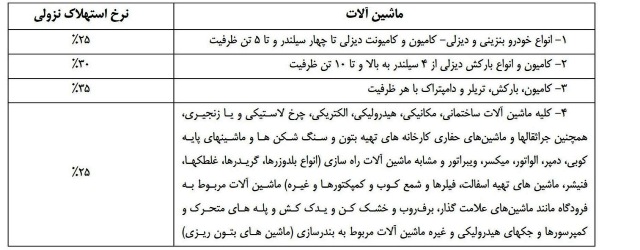

4- روش وزارت امور اقتصاد و دارایی

در ایران چنانکه در قانون مالیات های مستقیم مصوب 1380 آمده است، استهلاک ماشین آلات در زمره مخارج قابل قبول مالیاتی به حساب آمده و بر اساس جداول استهلاک اعلام شده از سوی سازمان امور مالیاتی کشور به شرح زیر است:

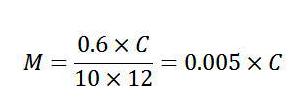

روش تجربی به کار رفته برای محاسبه استهلاک

در محاسبات انجام شده در جدول از روش اول یعنی روش خط مستقیم استفاده شده. با توجه به تغییرات قیمت ماشین آلات در بازار داخلی فرض شده که متوسط قیمت یک ماشین با شرایط و کارکرد نرمال بعد از 10 سال به مقدار 40 درصد ارزش اولیه خود می رسد.

بنابراین استهلاک ماهانه به صورت زیر محاسبه می شود.

C مقدار ارزش اولیه دستگاه

M مقدار استهلاک ماهانه

مقدمه

با سلام خدمت تمامی دوستان و همکاران عزیز در بخشهای مختلف ماشین آلات

در تمامی مدتی که در بخش های مختلف ماشین آلات فعالیت داشتم پیوسته جهت استخراج اطلاعات علمی و فنی مختلف تلاش کرده ام کاری که ممکن است شما نیز بارها و بارها انجام داده باشید ولی همیشه در پایان این تلاش این نکته ذهن مرا به خود مشغول کرده است که چرا این اطلاعات هر بار باید توسط افراد مختلف استخراج و این پروسه ی تکراری پیوسته وقت و انرژی اشخاص را هدر دهد. اگر منبعی مناسبی جهت به اشتراک گذاری این اطلاعات باشد می تواند کمک شایانی به تمامی همکاران باشد. حال گستردگی این به اشتراک گذاری اطلاعات می تواند در حد یک کارگاه، یک پروژه، یک شرکت یا از همه مناسبتر به اندازه تمامی افراد شاغل و علاقه مند به این بخش باشد.

در این سایت سعی شده که با اشتراک گذاری تجربه ها، ترجمه ها و اطلاعات سایر منابع در دانش افزایی تمامی پارسی زبانان این حوضه از علم نقش کوچکی داشته باشم.

سلمان معظمی گودرزی

s.moazami.g@gmail.com

فروش ویژه نرم افزار مدیریت ماشین آلات سنگین کارگاه های عمرانی و ساختمانی

فروش ویژه نرم افزار مدیریت ماشین آلات سنگین کارگاه های عمرانی و ساختمانی

نرم افزار سپهر سیستم

افزایش حجم اطلاعات در واحدهای نگهداری و تعمیرات و لزوم یکپارچه سازی و تجزیه و تحلیل اطلاعات به منظور تصمیم گیری مناسب، نیاز به اتوماسیون را در امر نگهداری و تعمیرات بیش از پیش نمایان میسازد. نیاز به انواع نمودارهای تحلیلی، فیلتراسیون اطلاعات و نیاز به دسته بندی اطلاعات از مهمترین عواملی هستند که نیاز به این موضوع را در واحدهای ماشین آلات بیشتر ملموس مینمایند از این لحاظ وجود اتوماسیون در بخش ماشین آلات پیوسته ذهن مسئولین این بخش را به خود معطوف ساخته است و همیشه دنبال راه حلی می گردند که نیازهای اطلاعاتی آنها را بخش های مختلف ماشین آلات برآورده سازد. این نیاز آنها را بیشتر به سمت شرکتهای نرم افزاری می کشاند که دارای محصولاتی در این زمینه می باشند. ولی عمدتا این نرم افزارها ایرادات زیادی در هنگام اجرایی کردن دارند که علت عمده این ایرادات را می توان به شرح زیر بیان کرد

1- طراحان نرم افزار اصولا مهندسین کامپیوتر می باشند که درک درستی از ماشین آلات ندارند از این حیص نمی توانند شرایط کارگاه و نیازهای اطلاعای آنها را درست درک نمایند.

2- تمرکز روی بخش خاصی از برنامه و عدم توجه به سایر بخشها ( مثلا در بعضی برنامه ها توجه زیادی به بخش تراسپورت شده ولی در بخش تعمیرگاه و سرویس نگهداری بسیار ضعیف عمل کرده است)

3- عدم کاربری راحت. گاها برنامه های طراحی شده توسط این شرکتها در خصوصا در ورود داده اینقدر دست و پا گیر و وقت گیر می باشد که عملا کاربر نمی تواند در زمان مناسب تمامی داده های لازم را در برنامه وارد نماید.

تمامی این موارد باعث شد است شرکتهای عمرانی که به سمت این برنامه ها می روند بعد از مدتی از نرافزار مورد نظر نامید شده و به روال قبلی بازگردند.

اما برنامه طراحی شده توسط این شرکت با توجه به اینکه طی یک دوره 7 ساله و با توجه نیازهای ماشین آلات کارگاه مختلف در شرکتهای مختلف ساخته شده است عیوب بالا را نداشته و تقریبا 100 درصد کاربردی و اجرایی می باشد. در حقیقت این برنامه حاصل تجربه کار عملی در شرکتهای عمرانی بوده. همچنین در مدت استفاده از این برنامه کارشناسان زیادی از شرکتهای مختلف روی این برنامه نظر داده اند و همین باعث شده این برنامه در حدود 43 بار مورد بازنویسی و ویرایش قرار گیرد. و تفاوت اصلی برنامه با سایر برنامه های ساخته شده در این است که این برنامه توسط کارشناسان ماشین آلات و از دل کارگاه ها بیرون آمده است و از این لحاظ کاملا اجرایی می باشد. از دیگر مزایایی این برنامه می توان گفت که این برنامه فقط یک نرم افزار نیست بلکه شامل فرم ها و گردش های اطلاعاتی می باشد که به طور کامل میتواند یک سیستم مدیریت ماشین الات را پیاده سازی کند.

مزایای این برنامه:

شرکتهای که این برنامه استفاده کرده اند:

شرکت تهرانجنوب - شرکت کیسون ( کارگاه اهواز و قطار شهری قم - ایران مال) - شرکت سکاف - شرکت ایران آروین - شرکت سابیربین الملل - شرکت مهندسی آب و خاک آستان قدس - شرکت کندوان پارس - شرکت آب و خاک پارس - شرکت تدبیر یار خاورمیانه - عمران ماشین خاورمیانه - ایران ارتباط - جهاد نصر فارس - اساس گستر جاوید - کشت و صنعت میرزا کوچک خان - شرکت سازه های صنعتی آذران - شرکت همای فجر - معدن سنگ امین - معدن سرمه

اطلاعات تماس

معظمی گودرزی

ادامه مطلب ...

روش کدینگ ماشین آلات

روش کدینگ ماشین آلات

نویسنده : سلمان معظمی گورزی

کپی مطالب با ذکر منبع بلامانع است

همیشه اولین گام در سامان دهی واحد ماشین آلات اختصاص کد به ماشین آلات می باشد. به این ترتیب که برای هر دستگاه کدی اختصاصی که ممکن است ترکیبی از حروف و اعداد باشد در نظر گرفته می شود. از دلایل کدینگ ماشین آلات می توان به وجود یک شناسه مشترک برای تمامی واحدها و نفرات برای شناسایی سریع دستگاهها و همچنین امکان ثبت و پیگیری گزارشات تعمیر و نگهداری و جابه جایی و .... اشاره کرد.

روش کدینگ ماشین آلات معمولا به صورتی انجام می شود که هر کدام از شناسه ها کد معرف مشخصه ای از دستگاه است ( به عنوان مثال نوع دستگاه، برند، مدل و ...)

برای نمونه یک روش کدینگ می توان به صورت زیر باشد:

تیپ دستگاه(دو رقم) + مدل دستگاه (2 رقم) + شناسه سه رقمی (سه رقم)

برای روش بالا مثلا کد 024-02-01 به صورت زیر معنی می شود:

01 = بلدوزر

02= کوماتسو D155A-2

024 = بلدوزر شماره 24

روش دیگری که در بعضی از شرکتها استفاده می شود استفاده از حروف است. در این روش از دو حرف برای مشخص کردن تیپ دستگاه و از سه رقم برای نشان شماره دستگاه استفاده میشود. به عنوان مثال در کد BU004 حروف BU نشان دهنده بلدوز و 004 نشان دهنده شماره دستگاه است (بلدوزر شماره چهار)

در بعضی شرکتهای دیگر دستگاهها به صورت کدهای سری کد گذاری میشوند یا از سه رقم آخر پلاک یا سریال دستگاه استفاده میشود که اصلا توصیه نمیشود.

در مجموع برای کد گذاری ماشین آلات موارد زیر توصیه می شود:

1. هر بخش از کد باید نشان دهنده مشخصه ای از دستگاه باشد.

2. ترجیحا از حروف در کد دستگاه استفاده نشود چون اگر قرار بر ثبت اطلاعات بر اساس این شناسه ها باشد سرعت ثبت به خاطر استفاده از ترکیب حروف و اعداد بسیار کند میشود.

3. تا جایی که امکان دارد در اختصاص کد با جمعداری اموال هماهنگ باشید تا در صورت توافق طرفین کد مشترکی هم برای ماشین آلات و هم برای اموال تعریف شود.

4. بعد از کد گذاری دستگاه ها کدها را روی برچسب مناسب چاپ کرده و روی دستگاه بچسبانید.

با توجه به موارد بیان شده یکی از مناسبترین روشهای کدینگ که هم ساده و هم دارای منطق باشد روش زیر است:

نوع دستگاه ( دو رقم ) – شماره دستگاه ( سه رقم)

در این روش حتی می توان دو رقم نوع دستگاه را نیز به صورت زیر تفکیک کرد :

گروه دستگاه (یک رقم) و تیپ دستگاه(یک رقم)

برای مثال کد 012-02 را می توان به صورت زیر تفسیر کرد:

0 = گروه دستگاه های خاک برداری

1 = تیپ بیل های مکانیکی

012 = بیل شماره 12

برای گروه بندی در این نوع کدینگ می توان مانند زیر ماشین آلات را گروه بندی کرد:

|

شماره گروه |

گروه |

|

0 |

خاک برداری |

|

1 |

راه سازی |

|

2 |

خط لوله |

|

3 |

گروه بتن |

|

4 |

حمل و نقل |

|

5 |

پشتیبانی |

|

6 |

باربرداری |

|

7 |

ماشین آلات سبک |

ادامه مطلب ...

تکنولوژی GPS و افزایش کنترل ماشین آلات راهسازی و معدنی

نویسندگان : مهدی کزازی و حمیدرضا نیکونام

مقدمه:

کنترل هزینه های پروژه های راهسازی امری است که از گذشته مورد توجه مدیران شرکت های راهسازی و مدیران پروژه بوده است.امروزه مشکل محدودیت منابع انرژی و افزایش روز افزون قیمت آنها و نیز هزینه های بالای قطعات و تعمیرات باعث گردیده تا هزینه های ناشی از آنها بخش قابل توجهی از هزینه های کلی پروژه را به خود اختصاص دهد.لذا کنترل این هزینه ها باید بیش از پیش مورد اهمیت قراربگیرد تا علاوه بر توجیه اقتصادی پروژه های عمرانی،در حفظ و نگهداری منابع انرژی کشورمان نقش مهمتری داشته باشیم.با توجه به تعریف علم نت که نگهداری وتعمیرات را مدیریت،اجرا و کنترل میکند به معرفی شیوه ای نو برای نزدیک شدن به این هدف می پردازیم.یکی از ابزارهای نو و کاربردی در راستای بهبود کیفیت نت و کنترل هزینه ها در پروژه های عمرانی،استفاده از GPS می باشد که اطلاعات کاملی در خصوص میزان مصرف روغن و هزینه های تعمیرات در اختیار مدیران شرکتها می گذارد و می تواند مبنای مناسبی برای محاسبه ی هزینه های یک پروژه و بررسی توجیه اقتصادی آن باشد.در ادامه به این موضوع خواهیم پرداخت.GPS ، ماشین های راهسازی و معدنی ، راندمان ، ساعت کار ، مصرف سوخت ، تعمیرات و نگهداری.

چالش های فن آوری نوین آموزش ماشین آلات عمرانی، راهسازی ومعدنی

چالش های فن آوری نوین آموزش ماشین آلات عمرانی، راهسازی ومعدنی

نویسندگان : مهندس حسین انصافپور و مهندس رستمی تهرانی

چکیده:

همراه بادگرگونی های پدید

آمده در فن آوری ماشین آلات عمرانی، راهسازی و معدنی که با بکار گیـری وسـیع فـن

آوری اطلاعات و ارتباطات ICT

به گونه ای خستگی ناپذیر و پیوسته در سطح جهانی در حال وقوع است و

طلیعه ورود این ماشین آلات به کشور ، نگاهی باید داشت به وضعیت عمومی آموزش ماشین

آلات در کشور و چالش های پیش روی امروز و آینـده نه چندان دور آن. این که نخستین

گام برای دگرگونی در رویارویی با این پدیده که دیر یا زود خود را به مـا تحمیـل

خواهـد کرد، دگرگونی در اندیشه و رویکردهای ما است چه به عنوان ارائه دهنده و چه

به عنوان کاربر این گونه ماشـین آلات و ایـن که این دگرگونی طلب می کندکه بیش از

شرکت های ارائه دهنده ماشین آلات چه سـازندگان و چـه آورنـدگان بایـد وظیفـه اصلی خود را انتقال دانش

فن آوری ماشین آلات قرار دهند و بیش از پیش، با مشتریان خـود در آمـوزش و تربیـت

تعامـل کنند.

تجزیه و تحلیل عدم موفقیت فرآیند نگهداری و تعمیرات در شرکتهای عمرانی در ایران

تجزیه و تحلیل عدم موفقیت فرآیند نگهداری و تعمیرات در شرکتهای عمرانی در ایران

پوریا عابدینی کارشناس ارشد مدیریت اجرایی، شرکت تکنیک

سمانه رستمی خنار، کارشناس ارشد مهندسـی مکانیـک، شـرکت تکنیـک

چکیده

تاثیر و کاربرد سیستم اطلاعاتی در بهینه سازی فرآیند نت

شرکت ناورود

در عصر حاضر با گسترش فناوری های نوین اطلاعات و ارتباطات ، نگرش و رویکرد مدیران ماشین آلات و متولیان فعال در این عرصه در سازمان ها در حال بازنگری و تغییر و تحول است . ماشین آلات جزء سرمایه های اصلی شرکتهای عمرانی ، معدنی ، حمل و نقل و خدمات بندری می باشد . لذا راهبری ، حفظ و صیانت از این منابع از اهم وظایف مدیران ماشین آلات بوده و نشان دهنده نقش بسیار حیاتی و کلیدی آنان در شرکت هاست . بنابراین سیستم های مکانیزه نگهداری و تعمیرات (نت) و تاثیر و کاربرد سیستم اطلاعاتی در بهینه سازی فرآیند نت بر هیچ کس پوشیده نیست .

لزوم سیستم مدیریت ماشین آلات (CMMS) System Management Maintenance Computerize به منظور کنترل مستمر و اطلاع کامل از اوضاع و احوال و چگونگی عملکرد ماشین آلات و تجهیزات و ارائه مطلوب ترین روش ها برای تداوم کار با حداکثر بازدهی و صرف حداقل هزینه در سازمان ها پیش از پیش احساس می گردد. سیستم های مدیریت نگهداری و تعمیرات دارای قابلیت ها و توانایی های فراوانی بوده که در این مقاله بصورت گزیده و کوتاه به چگونگی انتخاب یک سیستم مناسب و نوع توانمندی ها و قابلیت های آن اشاره خواهیم کرد. قطعا با آگاهی از این موارد به تاثیر و کاربرد سیستم اطلاعاتی در بهینه سازی فرآیند نت معتقد خواهید شد.

معرفی شرکت کاترپیلار

معرفی شرکت کاترپیلار

مشخصات کلی

|

نوع |

صنایع سنگین |

|

بنا نهاده |

۱۹۲۵ |

|

بنیانگذاران |

بنجامین هولت |

|

دفتر مرکزی |

پئوریا، ایلینوی، ایالات متحده آمریکا |

|

محدودهٔ فعالیت |

جهانی |

|

مدیر عامل |

داگلاس آر. اوبرهلمن |

|

رئیس هیئت مدیره |

داگلاس آر. اوبرهلمن |

|

محصولات |

بولدوزر |

|

جرثقیل |

|

|

لیفتراک |

|

|

گریدر |

|

|

بیل مکانیکی |

|

|

دامپ تراک |

|

|

لودر |

|

|

موتورهای دیزل |

|

|

بکهو لودر |

|

|

خدمات |

عملیات تعمیر و نگهداری |

|

خدمات مالی |

|

|

درآمد |

۶۵٫۸۷ $ میلیارد دلار (۲۰۱۲) |

|

سود خالص |

۵٫۶۸ $ میلیارد دلار (۲۰۱۲) |

|

مجموع دارایی |

۸۹٫۳۵ $ میلیارد دلار (۲۰۱۲) |

|

کارکنان |

۱۲۵٫۳۴۱ نفر (۲۰۱۲) |

|

وبگاه |

www.Caterpillar.com |

کاترپیلار، (به انگلیسی: Caterpillar) (که معمولأ CAT نامیده میشود) شرکت صنایع سنگین آمریکایی واقع در پیوریا، ایلینوی است. این شرکت بزرگترین تولیدکننده ماشینآلات سنگین عمرانی، ماشینآلات استخراج معدن، موتورهای دیزلی، موتورهای گازسوز، موتورهای درونسوز، لوکوموتیوهای دیزلی-الکتریکی و توربینهای گازی میباشد

سهام این شرکت در بازار بورس نیویورک معامله میشود، همچنین بهعنوان جزئی از شاخصهای میانگین صنعتی داو جونز و اس اند پی ۵۰۰ بهشمار میآید.

شرکت کاترپیلار با دارایی بیش از ۷۰ میلیارد دلار، در سال ۲۰۰۹ در فهرست فرچون ۵۰۰ رتبه ۴۴ از بزرگترین شرکتهای ایالات متحده را به خود اختصاص داد. این شرکت در سال ۱۹۲۵ با ادغام شرکت سی. ال. بست تراکتور کمپانی و شرکت کارخانجات هولت، توسط بنجامین هولت راهاندازی گردید و در سال ۱۹۸۶ بار دیگر سازماندهی شد . کاترپیلار با برند CAT و رنگ زرد محصولاتش، شناخته میشود

تاریخچه

دو عدد کاترپیلار ۴۵ بخار که به صورت تیمی از واگنها در صحرای موهاوی در حال حفر کانالهای آب کالیفرنیا در سال ۱۹۰۹ میلادی هستند.

کاترپیلار D2 در معرض نمایش در موزهٔ تراکتور سرپانتین در جنوب استرالیا داستان کمپانی کاترپیلار به اواخر قرن نوزدهم میلادی برمیگردد، هنگامیکه دانیل بست و بنجامین هولت، با روشهایی سعی در استفاده از تراکتورهای بخار در مزارع کشاورزی کردند. تا سال ۱۹۰۴ میلادی، این تراکتورهای بزرگ بخار به مدت ۱۴ سال مزارع کالیفرنیا را شخمزدهبودند و گهگاهی در خاکهای نرم مزارع کالیفرنیا، مخصوصأ بعد از بارش باران، گرفتار میشدند. خلاص کردن این تراکتورهای عظیم حتی با داشتن اسب بخارهای بالا بسیار مشکل میبود.

بنجامین هولد ایدهای داشت: چرا این ماشینآلات حرکت نکنند؟ در ۲۴ نوامبر سال ۱۹۰۴ میلادی او بلوکهای چوبی را در اطراف آیدلرهای تراکتور آزمایشی شماره ۷۷ خود نصب کرد. نتیجه باورنکردنی بود و تراکتورهای جدید زادهشدند. کمپانی کاترپلار، به خاطر کاترپیلار ۳۰ و کاترپیلار ۶۰ بسیار مشهور شد.

شرکت کاترپیلار در تاریخ ۱۵ آوریل سال ۱۹۲۵ از ادغام کمپانی تولیدی هولت (به انگلیسی: Holt Manufacturing Company) از استاکتون، کالیفرنیا و گس ترکشن کمپانی (به انگلیسی: C. L. Best Gas Traction Company) از سنلاندرو، کالیفرنیا تشکیل شد.

فروش سال اول این شرکت، معادل ۱۳ میلیون دلار بود. تا سال ۱۹۲۹ میلادی فروش تا مرز ۵۲ میلیون دلار افزایش یافت و این افزایش تا سال ۱۹۳۰ میلادی کماکان ادامه یافت. کمپانی تولیدی هولت پیشتاز استفاده از زنجیرهای کاترپیلار در جریان جنگ اول جهانی بودهاست

بعد از ادغام دو شرکت، کاترپیلار دچار تغییرات بسیاری از جمله بکارگیری موتورهای دیزلی شد. محصولات این کمپانی توسط نیروی دریایی ایالات متحده آمریکا مشهور شدند.در جریان جنگ جهانی دوم، رشد شرکت کاترپیلار سرعت گرفت و اولین شعبهٔ آن، در خارج از آمریکا در سال ۱۹۵۰ میلادی شکلگرفت و آن، شروعی برای تبدیل این شرکت، به یک کمپانی بینالمللی بود.

محصولات کاترپیلار شامل تراکتورهای زنجیری، بیلهای هیدرولیکی، لودرهای بکهو، گریدر، دامپ تراک، لودر، تراکتورهای کشاورزی، موتورهای دیزلی و گازی و توربینهای گازی میباشد. این محصولات در راهسازی، معدنکاری، جنگلداری، انرژی، حملونقل و جابجایی مواد، استفاده میشوند. بولدوزرهای کاترپیلار در دوران جنگ جهانی اول، نقش حیاتی داشتند.

منشا نام کاترپیلار

تراکتورهای بخار در دهه ۱۹۸۰ و اوایل دهه ۱۹۰۰ نسبتاً سنگین بودند که گاهی اوقات وزنی تا ۱۰۰۰ پوند (۴۵۰کیلوگرم) در هر اسب بخار داشتند و اغلب متعلق به ثروتمندان بود، که مربوط به زمینهای نرم دلتای دره سان جاکویین که از اطراف با استاکتون کالیفرنیا پوشیده شده بود.

بنجامین هولت تلاش کرد تا این مشکل را با افزایش اندازه و عرض چرخها تا ۲٫۳ متر طول و ۱٫۸ متر عرض حل کند که تراکتوری با ۱۴ متر پهنا تولید کرد. اما همین تراکتورها بطور فزایندهای پیچیده، گران و با نگهداری سخت بودند.

راه حل دیگر که مورد توجه قرار گرفت، خواباندن یک قسمت جاده موقتی در جلوی تراکتور بخار بود. اما این امر نیز وقت گیر، گران بود و با وسایل دیگر در زمین برخورد میکرد. هولت به فکر قراردادن قسمتهایی اطراف چرخها افتاد. او چرخهایی را بر ۴۰ اسب بخار (۳۰کیلووات) با موتور هولت بخاری شماره ۷۷ جایگزین کرد، که با مجموعهای از قسمت چوبی پیچ شده به صورت زنجیر است. در روز شکرگزاری، ۲۴ نوامبر در سال ۱۹۰۴ او بطور موفقیت آمیزی شخم زمین را در منطقه مرطوب جزیره رابرتز انجام داد. عکاس شرکت، چارلز کلمنت گزارش کرده بود، که تراکتور مانند کاترپیلار (کرم ابریشم) حرکت میکند و هولت از این استعاره خوشش آمد و این نام بر روی آن ماند. بعضی منابع گرچه آن را به نام سربازان بریتانیایی در ژوئیه ۱۹۰۷ نسبت دادند. دو سال بعد، هولت تراکتور نیرو گرفته با بخارش را، به ارزش ۵٫۵۰۰ دلار فروخت.

هولت حق ثبت اختراع را برای اولین بار برای یک مسیر مستمر عملی برای استفاده از تراکتور در ۷ دسامبر ۱۹۰۷ برای بهبود موتور کششی اش دریافت کرد.

تاریخچه شرکت تادانو

تاریخچه شرکت تادانو

رویدادهای مهم در تاریخچه جرثقیل :

در طی نیم قرن ، شرکت تادانو موقعیت خود را در بازراهای داخلی و با استفاده از نو آوری هایی که د رمحصولاتش داشته است و با بکار گیری فن آوری و امکاناتی در سطح سایر شرکای خارجی اش در سراسر دنیا مستحکم کرده است . بطوریکه تاریخچه شرکت تادانو در واقع همان تاریخچه جرثقیل در کشور ژاپن است .

1948 : تاسیس تادان. بعنوان شرکتی که وظیفه ساخت تجهیزات جابجایی بار رابه عهده دارد .

1955 : ارائه اولین جرثقیل هیدرولیک ژاپنی یعنی جرثقیل کامیونی OC-2 truck crane با حداکثر ظرفیت 2 تن .

1960 : صدور اولین جرثقیل به اندونزی .

1962 : قرار گرفتن سهام شرکت در بورس سهام اوزاکا .

1963 : عرضه سری TM از چرثقیل های کامیونی لودر دار .

1965 : عرضه سری TS از جرثقیل های کامیونی که بر روی کامیونهای تجاری نصب می شدند .

1966 : عرضه سری TL از جرثقیل های کامیونی که بر روی حامل های خاص نصب می شدند .

1970 : عرضه اولین جرثقیل مخصوص زمینهای ناصاف rough terrain crane با نام : TR-150 و با ظرفیت : 15 تن .

1971 : عرضه جرثقیل های سری TG از نوع کامیونی و با ظرفیت بالا . که مجهز به AML محدود کننده خودکار حرکت ، بودند . پذیرفته شدن شرکت در بورس سهام توکیو .

مزایای استفاده از موتورهای دیزل

مزایای استفاده از موتورهای دیزل

در اروپا هم اکنون استفاده از سواری های دیزلی در بخش حمل و نقل شهری و تاکسی ها عمومیت یافته است و به به طرف خودروهای لوکسی مانند :

BMW و AUDI و MERCEDES BENZ و SAAB و VOLVO نیز کشیده شد ه است و خودروهای دیزلی با عملکرد بالاو دوام زیاد دراین شرکت ها در حال ساخته شدن می باشند .

مزیت افزایش عملکرد خودرو:

موتورهای دیزل از یک مزیت ذاتی نسبت به خودروهای بنزینی برخوردار هستند که عبارت است از عملکرد بالادر راندمان سوخت ، دوام بیشتر ، و آلایندگی کمتر .

مزیتهایی که موتورهای دیزل داشته است باعث شده است تا سالها به عنوان موتوری مناسب برای نصب در وسائل نقلیه سنگین و کامیونها مورد استفاده قرار بگیرد و در سراسر دنیا و از جمله در امریکا کاربرد گسترده ای داشته باشد . هم اکنون با پیشرفتهایی که در زمینه موتور دیزل صورت گرفته است همان مزیت ها را برای استفاده در خودروها سبک و سواری که در اروپا تولید می شوند نیز بکار گرفته اند .

کارآیی بهتر از نظر مصرف سوخت :

دیزل های مورد استفاده در خودروها ی سبک نسبت به خودروهای بنزینی مشابه و با توجه به نوع رانندگی و نوع خودرو بین 20تا 25% سوخت کمتری مصرف می کنند . تاکسی های دیزلی لندن که مدل آنها مربوط با سالهای 2002/2003 بوده است در شهربه ازای هر 25تا 27 مایل یک گالن گازوئیل مصرف کرده اند که این رقم برای سفر های بیرون از شهر 32تا 34 مایل به ازای هر یک گالن گازوئیل بوده است .

توان بیشتر :

موتورهای دیزلی در مقایسه با موتورهای بنزینی ، نیروی رانشی ( گشتا ور ) بیشتری را در دور پائین تری از موتور ایجاد می کنند . این مزیت گشتارو بالاتر باعث می شود که فرآیند احتراق که بنام احتراق تراکمی نامیده می شود در این موتورها بهتر صورت بگیرد .

دوام بیشتر :

موتورهای دیزل نسبت به موتورهای جرقه ای و بنزینی از دوام بیشتری برخوردار هستند . موتورهای دیزل مورد استفاده در خودروها سبک هر گاه بخوبی تحت تعمیر و نگهداری قرار بگیرند معمولا بیش از 500 هزار مایل می توانند کار کنند . فواصل تعمیر و نگهداری آنها نیز طولانی تر است . مثلا سازندگان موتور دیزلی مدل : فورد 4/2 لیتری توربو توصیه می کنند که هر 9000 مایل یک باربازدید و سرویس معمول موتور انجام گیرد در صورتیکه این رقم برای خودروهای بنزینی هر 3000 مایل یکبار باید انجام گیرد .

حتی در این عصر جهانی سازی که ما در آن رندگی میکنیم بازارهای خودروهای سبک دیزلی در اروپا و ایالات متحده از یکدیگر جدا مانده است . در حالیکه رانندگان تاکسی در اروپا به اهمیت استفاده از خودروهای سبک دیزلی پی برده اند و با تکنولوژی جدید دیزل وضعیت عملکرد خودروهای خود را بهبود بخشیده اند و از ان بعنوان یک جایگزنی قدرتمند برای خودروهای بنزیتنی قدیمی استفاده می کنند در آمریکا این گستردگی هنوز بوجود نیامده است و همچنان شاهد بالا بودن مصرف سوخت و واردات مواد نفتی و افزایش آلاینده های محیط زیستی هستیم .

کاهش انتشار آلاینده ها :

فنآوری جدید موتورهای دیزل باعث شده است که به میزان بسیار وسیعی از انتشار آلاینده های : اکسید نیتروژن NOx و PM کاسته شود . درحال حاضر با راه پیدا کردن بازارهای آمریکای شمالی به اروپا رانندگان تاکسی در لندن از موتورهای فورد دیزلی 4/2 لیتری که بصورت تزریق مستقیم سوخت و با استفاده از توربوشارژر، اینترکولر کار می کند. استفاده می کنند تعداد زیادی از تاکسی ها و ماشینهای حمل زباله از مزایای زیست محیطی و صرفه اقتصادی که اینگونه دیزل های دارند بهره می گیرند .

چگونه سیستم های نت باعث کاهش هزینه ها می شوند

چگونه سیستم های نت باعث کاهش هزینه ها می شوند

1- هزینه توقف تولید و فرصت از دست رفته

توقف ناگهانی تولید به دلیل از کار افتادن تجهیز باعث از دست رفتن سود ناشی از تولید و نیز بیکاری نیروی انسانی و هزینه های آن می گردد.

2- هزینه تعمیر بعد از خرابی

زمانی که یک تجهیز به مرحله توقف و از کارافتادگی می رسد، خرابی آن به مرحله عمده تری رسیده است، بنابراین تعمیر آن نیز سنگین تر، پر هزینه تر و با مدت زمان طولانی تری نسبت به یک تعمبر اصلاحی می باشد.همچنین از آنجا که این نوع تعمیرها پیش بینی نشده هستند مدت زمانی که صرف شناسایی کار و کشف عیب، تدارک نیروی متخصص جهت انجام تعمیر و تهیه مواد و قطعات مورد نیاز آن می گردد به مدت زمان توقف ناشی از آن خرابی اضافه می کند.عمدتاً تعمیرات در این مرحله از خرابی نیاز به نیروی تعمیر با تخصص بالاتر و یا به پیمان گذاشتن کار را ایجاب می نماید که باعث تحمیل هزینه های بالاتر می گردد.

3- هزینه راه اندازی مجدد خط تولید

از آنجا که خط تولید در حالت نرمال برای کار پیوسته در مدت زمان معینی طراحی می شود، توقف مکرر و راه

اندازی مجدد خط علاوه بر آنکه بر طول عمر و شرائط فنی مجموعه تجهیزات درگیر در خط اثر می گذارد باعث

صرف زمان جهت دستیابی به کمیت و راندمان مورد نظر تولید می گردد و از سوای اثرگذار بر کیفیت محصول است(باعث افت کیفیت محصول می گردد).

4- هزینه نکرار خرابی

هرینه دیگری که در اثر فقدان سیستم نت تحمیل می گردد هزینه تکرار خرابی بدلیل عدم ریشه یابی و تحلیل مساله است و تا زمانی که با تحلیل سیستمی علل خرابی، عیب و ریشه خرابی مشخص نشده، مشکل به حالت خود باقی مانده و خرابی تکرار می گردد.

اکنون با فرض استقرار و راه اندازی سیستم نت پیشگیرانه تجهیزات به بررسی هزینه های ذکر شده می پردازیم :

1- هزینه توقف تولید و فرصت از دست رفته کاهش می یابد

به دلیل آنکه تجهیزات متناوباً سرویس و نگهداری می شوند درصد ساعات آماده بکاری تجهیزات بالا می رود. سیستم بازرسی مستمر باعث کشف خرابی در مراحل اولیه و در پی آن تعمیر پیش بینی شده اصلاحی و با برنامه ریزی قبلی می گردد، در نتیجه خط تولید برای مدت زمان کمتری جهت رفع و اصلاح خرابی ( که در این مرحله خرابی عمده نیست)متوقف می گردد. در این نوع تعمیر نیروی انسانی تعمیرکار، مواد و قطعات مورد نیاز و شرائط مورد نـاز انجام کار پیش از درخواست توقف فراهم می شود و زمان توقف کمتراست.

جدول 1 – مقایسه فاکتورهای فنی / هزینه ای پیش و پس از استقرار سیستم نت

|

فاکتورهای سنجش سیستم |

پیش از استقرار سیستم نت |

پس از استقرار سیستم نت |

|

MTBF(متوسط زمان بین خرابی دستگاه) |

پایین |

بالا |

|

MTTR(متوسط زمان صرف شده جهت تعمیر دستگاه) |

بالا |

پایین |

|

درصد آماده بکاری تجهیزات |

پایین |

بالا |

2- هزینه تعمیرات کاهش می یابد

سرویس و بازرسی های متناوب و نظامند در سیستم نت، کارکرد نرمال و پیوسته تجهیزات را باعث می گردد.کشف عیب در مراحل اولبه و در نتیجه ، تعمیرات اصلاحی و برنامه ریزی شده به جای تعمیرات اضطرای و پیش بینی نشده کاهش قابل ملاحظه هزینه تعمیرات را در پی خواهد داشت.

جدول 2 – مقایسه مشخصه های تعمیر اضطراری با تعمیر اصلاحی و اثرگذاری بر هزینه ها.

|

تعمیر پیش نشده (اضطراری) |

هزینه تعمیر |

تعمیر پیش بینی شده (اصلاحی) |

هزینه تعمیر |

خرابی سنگین تر و در مراحل عمده تر |

بالا است |

خرابی در مراحل اولیه و ساده تر |

کم است |

|

نیاز به نیروی متخصص و با مهارت بالاتر(ممکن است منجر به واگذاری کار به پیمانکار گردد) |

بالا است |

رفع خرابی با نیروی ها و مهارتهای در دسترس |

کم است |

|

قطعات و مواد تعویضی یشتر و گران تر |

بالا است |

بدون نیاز به تعویض فطعه و یا تعویض قطعات کمتر |

کم است |

|

مدت زمان توقف جهت تعمیر بیشتر است |

بالا است |

مدت زمان توقف جهت تعمیر کمتر است |

کم است |

3- هزینه راه اندازی مجدد خط تولید کاهش می یابد

به دلیل افزایش آماده بکاری تجهیزات، توقفات اضطراری کم و فعالیتهای تعمیر بصورت پیش بینی شده و با برنامه ریزی انجام می شوند پیامد آن کاهش دفعات توقف در نتیجه کاهش دفعات راه اندازی مجدد و بهره برداری پیوسته خواهد بود.(از آنجا که در ماهیت تعمیرات اصلاحی فرصت زمانی لازم وجود دارد معمولاً مجموعه ای از آنها را بگونه ای برنامه ریزی می کنند تا در توقف مطلوب بهره بردار و یا در توقفی پیش بینی شده، صورت پذیرند)

بررسی هزینه های پشتیبانی و تدارکات ماشین آلات در یک شرکت راهسازی

بررسی هزینه های پشتیبانی و تدارکات ماشین آلات در یک شرکت راهسازی

تهیه کنندگان : روح االله قابل - مهدی کزازی

چکیده:

در این پژوهش، با بررسی هزینه های ماشین آلات در یک شرکت راهسازی در بازه ی زمانی یکسال و بازه ی مکانی کل کشور میتوانیم به یک دیدگاه کلی برسیم.

بدین منظور دادههایی از شرکتی مورد بررسی قرار گرفته که سبدی کامل از دستگاههای مورد نیاز را دارا بوده است و در تمام سطح کشور در انواع مختلفی از پروژهها اعم از راه، ابنیه، سیویل و ... فعال بوده است. داده ها به صورت ریالی و واقعی بوده و لذا میتواند به راحتی مورد استناد قرار گیرد.

در این بررسی مشخص گردید که درصد هزینه ها به صورت زیر بوده است:

تراشکاری 1%، تعمیرات 4%، روانکارها 25%، فیلتر 4%،

قطعات 47%، لاستیک 18%

بررسی برونسپاری در حوزه ماشین آلات

بررسی برونسپاری در حوزه ماشین آلات

نویسنده: سلمان معظمی گودرزی

عمل برونسپاری در شرکتهای مختلف به امری شایع تبدیل شده است و یکی از سودآورترین فعالیتهای جهان امروزی بهشمار میرود. شرکتهای مختلف سعی می کنند کیفیت و هزینه کالا و خدمات خود را با این روش تا حد ممکن بهینه کنند. اما معنی برون سپاری چیست ؟ در علوم اقتصاد برون سپاری به صورت زیر تعریف میشود:

«تفویض برخی از وظایف و اهداف بخشهای مختلف سازمان به افراد یا شرکتهایی خارج از آن گفته میشود که در صنعت مورد نظر از تخصص کافی برخوردار است و در مقایسه با نتیجه نهایی با هزینه کمتری وظایف مورد نظر را انجام میدهد.»

برون سپاری در فرهنگ لغت شرکتهای پیمانکاری واژه غریبی نیست اما در حوزه مدیریت تعمیر نگهداری و اپراتوری ماشین آلات پروژه های عمرانی واژه آنچنان نام آشنایی نمی باشد.

نیروی اجرایی مورد نیاز واحد سرویس نگهداری

نیروی اجرایی مورد نیاز واحد سرویس نگهداری

نیروی مورد نیاز | تعداد ماشین آلات | ||||

حداکثر 20 | بین 20 تا 50 | بین 50 تا 100 | بیشتر از 100 | ||

مسئول سرویس نگهداری | تعداد نیرو | یک نفر | یک نفر | هر ۷۰ دستگاه یک نفر | هر ۷۰ دستگاه یک نفر |

تجربه مورد نیاز | 5 سال | 7سال | 10 سال | 10 سال | |

سرویسکار | تعداد نیرو | هر 20 دستگاه یک نفر | هر 20دستگاه یک نفر | هر 25دستگاه یک نفر | هر 25دستگاه یک نفر |

تجربه مورد نیاز | 2 سال | 2 سال | 2 سال | 2 سال | |

البته علاوه بر تعداد ماشین آلات پارمترهای دیگری نیز بر تعداد پرسنل مورد نیاز تاثیر دارد که در که در جدول زیر نشان داده شده اند.

پارامترهای بد | پارامترهای خوب |

دوری از شهر | مجاورت با شهرهای صنعتی |

شرایط آب و هوایی سخت | شرایط آب و هوایی معتدل |

شرایط محیطی | دشوار شرایط محیطی ساده |

پراکندگی فعالیتها | متمرکز بودن فعالیتها |

ماشین آلات نامناسب | نو بودن ماشین آلات |

نیروهای انسانی نامناسب | نیروهای انسانی مناسب |

تجهیزات ناکافی | تجهیزات کافی |

عدم پشتیبانی به موقع مالی | پشتیبانی کافی مالی |

میزان خدمات دریافتی از بیرون مجموعه کمتر از 20% | دریافت خدمات از بیرون مجموعه بیشتر از 50% |

هر پارامتر بد به میزان5 درصد تاثیر افزاینده خواهد داشت.

هر پارامتر خوب به میزان 2.5 درصد تاثیر کاهنده خواهد داشت

پنج استراتژی برای افزایش عمر ماشین آلات

پنج استراتژی برای افزایش عمر ماشین آلات

هزینه نگهداری و اپراتوری ماشین آلات یکی از هزینه های عمده تولیدات کشاورزی و دامی را تشکیل می دهد. در صورت ترکیب چند استراتژی با هم می توان بر هزینه ها تاثیر گذاشته، در عین حال اطمینان به ماشین آلات را افزایش داده و منافع حاصله را بیشتر نمود.

چگونه می توان حداکثر عمر کاری ماشین آلات را تجربه کرد؟

در این مقاله در مورد 5 استراتژی مهم برای دستیابی به حداکثر عمر ماشین آلات بحث می شود. این استراتژی ها شامل نگهداری بهینه، آنالیز روغن، انبار کردن ماشین آلات، تنظیم موتور و پرهیز از تغییر در موتور می باشند.

نگهداری ماشین آلات:

مطالعات انجام شده در بلوک شرق نشان می دهد که بسیاری از کشاورزان توانسته اند با انجام عملیات سرویس و نگهداری منظم، هزینه های ناشی از تعمیرات را تا 25% کاهش دهند. این میزان صرفه جویی، در مقیاس بزرگ مبلغ قابل توجهی می باشد. به طور مثال، یک تراکتور 80000 دلاری حدوداً به مبلغ 24000 دلار جهت هزینه تعمیرات در خلال 5000 ساعت کارکرد(با سرویس و نگهداری در حد متوسط) نیاز دارد. با مدیریت نگهداری در حد عالی می توان این هزینه را به 18000 دلار کاهش داد. نگهداری پیشگیرانه و بازرسی های منظم نه تنها به کاهش دوره خواب (توقف تعمیراتی) ماشین آلات کمک می کند، بلکه باعث تشخیص به موقع نقایص و در نتیجه رفع آنها با هزینه کمتر می گردد. تعمیرات انجام شده بر روی تجهیزات در زمستان، باعث صرفه جویی در هزینه تعمیرات می شود. یک برنامه سرویس و نگهداری منظم و موثر نیازمند ثبت مناسب اطلاعات است. نمیتوان در مورد نیاز ماشین آلات به تعمیر و بازرسی، بر روی حس و یا حافظه اپراتورها تکیه کرد. برنامه سرویس و نگهداری باید بر پایه حقایق بدست آمده از ثبت دقیق داده ها برای هریک از قطعات در شرایط معین طراحی گردد.

برای کمک به ثبت دقیق داده ها، می توانید برای هریک از ماشین آلات ، جدول ثبت و یا دفتر ثبت تدارک ببینید. دوره های نگهداری را معین کنید( بطور مثال 10، 50، 100، 250 و 500 ساعت) سرویس های مورد نیاز راانجام دهید و نتایج را ثبت کنید( به شکل 1 رجوع شود) اطمینان حاصل کنید که برای هریک از قطعات، سرویس های لازم را مطابق راهنمای نگهداری پیشگیرانه موجود در راهنمای اپراتوری و تجهیزات، انجام می دهید. برای هر یک از تجهیزات یک دفترچه یادداشت کوچک تهیه کنید تا نقایص و مشاهدات،توسط اپراتورها در آن ثبت شوند.

تقویم نگهداری:

یک تقویم برنامه ریزی مناسب میتواند جهت یادآوری مفید واقع شود. (شکل 1) از این تقویم برای ثبت عملیات سرویس و نگهداری که در ماه های جاری برای هر یک از بخشهای تجهیزات لازم است، استفاده کنید. این سیستم خیلی موثر تر از تکیه بر حافظه می باشد، به خصوص در شرایطی که بیش از یک اپراتور بر روی یک ماشین کار می کند. در صورتیکه نیاز به تعمیرات اساسی هست، آن را در تقویم لیست کنید.

تمامی جداول و تقویمها را با پلاستیک روکش کنید و اطلاعات را از روی پوشش پلاستیکی در جداول و تقویم ها ثبت کنید. در پایان سال می توانید پوشش پلاستیکی را تعویض کرده و جدول را دوباره استفاده کنید. جداول سرویس و نگهداری ممکن است تمامی نقایص مربوط به نگهداری را رفع نکنند و از طرفی نیازمند کار برای بروز نگهداشتن باشند. اگر مقصود افزایش عمر کاری ماشین آلات باشد، زمان بندی مناسب عملیات سرویس و نگهداری، مطابق روش توصیه شده توسط تولید کننده، بهترین راه برای نیل به این مقصود می باشد.

آنالیز روغن:

بررسی دقیق و همه جانبه نمونه روغن موتور، گیربکس و یا سیستم هیدرولیک یک ابزار ارزشمند برای نگهداری پیشگیرانه می باشد. در بسیاری از موارد، این بررسی می تواند موجب تشخیص مشکلات بالقوه و در نتیجه پیشگیری از تعمیرات اساسی و توقف دستگاه گردد. می توان به یک خط مرز فرسایشی نرمال دست یافت و در نتیجه فرسایش و آلودگی غیر نرمال را در صورت بروز تشخیص داد.

نمونه گیری روغن:

نمونه گیری صحیح، بطوریکه آن نمونه نشانگر شرایط تمامی روغن موجود در ماشین باشد، از اهمیت بالایی برخوردار است. همیشه به یاد داشته باشید که آنالیز شما، تنها بر اساس نمونه ای که برای آنالیز ارسال می شود، انجام می گیرد. همیشه قبل از نمونه گیری روغن باید داغ و کاملا مخلوط شده باشد. نمونه روغن داغ را به دقت حمل کنید، چرا که می تواند موجب بروز سوختگی شدید شود. ساده ترین روش برای نمونه گیری زمانی است که روغن را جهت تعویض روغن تخلیه می کنید. در این حالت باید اجازه دهید که مقداری از روغن تخلیه شود و بعد، مقداری از آن را به عنوان نمونه در یک ظرف مناسب بریزید.

همچنین می توانید برای نمونه گیری، مقداری از روغن را بوسیله یک لوله پلاستیکی از مخزن روغن، مکش کنید. در هر صورت بسیار مهم است که یک ظرف نمونه گیری مناسب داشته باشید و مراحل لازم برای نمونه گیری را به دقت رعایت کنید. به یاد داشته باشید که بسیاری از آزمایشات به منظور اندازه گیری مقدار مواد در مقیاس (Part Per Million) PPM انجام می شوند، بنا بر این نمونه گیری دقیق امری ضروری به حساب می آید.

هزینه:

هزینه آنالیز روغن بسته به آزمایشگاه مورد نظر و حوزه آنالیز متغیر است. هزینه های معمول در حدود 10 تا 30 دلار برای هربار آنالیز می باشد. در صورتیکه نتیجه آنالیز نقایص عمده را برای مالک آن آشکار کرده بطوریکه بتوان آنها را در زمان مناسب رفع و از توقف دستگاه در دوره کار پیشگیری نمود، هزینه های مربوطه برای آنالیز، قابل توجیه هستند. تعدادی از کمپانی ها اقدام به تهیه کیت های آنالیز نموده اند که موجب سهولت آنالیز روغن می شود.

این کیت ها شامل بطری های نمونه گیری، پمپ مکش و لوله جهت نمونه گیری و در صورت امکان یک ظرف مخصوص جهت ارسال نمونه با پیش پرداخت هزینه پست می باشد.

آزمایشگاه:

عرضه کننده محلی سوخت و روغن و یا فروشنده ماشین آلات شما می تواند یک منبع اقتصادی و سهل الوصول برای آنالیز روغن باشد، اگرچه تمامی عرضه کنندگان سوخت، روغن و ماشین آلات امکان انجام آنالیز روغن را دارا نمی باشند. آزمایشگاههای خصوصی، یکی دیگر از منابع موجود جهت آنالیز روغن می باشند.

نتایج آنالیز آزمایشگاهها معمولا 2 تا 4 روز بعد از دریافت نمونه ها بازگشت داده می شود. ممکن است آزمایشگاهها در صورت وجود شرایط غیر نرمال در نمونه روغن، آنرا در غالب هشدار و توصیه های مربوطه به مالک ماشین آلات انتقال دهند.

اغلب متخصصان سرویس و نگهداری، به این نکته پی برده اند که دوره های لازم برای تعویض روغن موتور و گیربکس بر اساس " نیاز میانگین" تعیین می شوند. ممکن نیست دو قطعه از یک ماشین، نیازهای نگهداری پیشگیرانه یکسان داشته باشند. هر ماشین نقایص خاص خود را داشته و در شرایط متفاوت با دیگر تجهیزات کار می کند. نوع کاربری (فشارکار) ماشین می تواند موجب بروز تفاوت در میزان فرسایش موتور و گیربکس شود. در شرایطیکه برای تعیین دوره های سرویس و نگهداری از آنالیز روغن استفاده می کنیم، نیازی به حدس و گمان نداریم.

داده های ثبت شده نشان می دهند که برخی از تجهیزات می توانند تا 2 الی 3 برابر دوره توصیه شده کار کنند. نتیجه آنالیز روغن ممکن است نشانگر این موضوع باشد که شما تعویض روغن را زودتر و یا دیرتر از موعد انجام می دهید.

با حذف تعویض های غیر ضروری روغن، می توانید هزینه های روغن و سرویس و همچنینی مقدار روغن کهنه ای که باید دفع شود را کاهش دهید. این یک روش پیشگیری از آلودگی محیط زیست یعنی کاهش میزان منابع آلودگی است. آنالیز نمونه روغن در هزینه تعمیرات و نگهداری صرفه جویی کرده مقدار روغن مصرفی را کاهش داده و ارزش بازفروش تجهیزات را افزایش می دهد.

انبار کردن ماشین آلات:

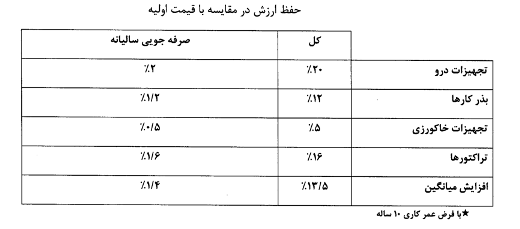

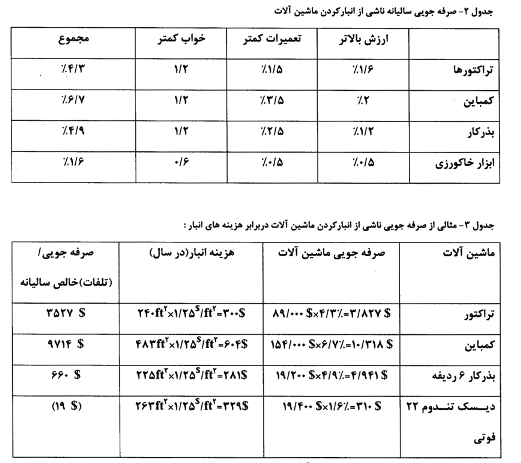

کشاورزی که ماشین آلات ارزشمند و آسیب پذیر را در معرض عوارض اقلیمی قرار نمی دهد، با اینکار مقادیر زیادی صرفه جویی مالی می کند. تجهیزاتی که در انبار نگهداری می شوند، ارزش معاملاتی بسیار بالاتر از تجهیزاتی دارند که در معرض هوای آزاد انبار می شوند. همانطور که در جدول شماره 1 مشاهده می کنید، بطور مثال نگهداری تراکتورها، کمباین ها و بذرکارهایی به اررزش 300000 دلار در داخل انبار، با فرض حفظ ارزش معاملاتی 50 درصدی بعد از 5 سال، باعث می شود که ارزش معاملاتی این تجهیزات حدوداً 20250 دلار افزایش پیدا کند.

جدول 1- ارزش معاملاتی ماشین آلات نگهداری شده در انبار در مقایسه با ماشین آلات نگهداری شده در هوای آزاد

انبار کردن یک تراکتور کوچک در داخل انبار ارزش معاملاتی آن را در حد400 تا 500 دلار در سال افزایش می دهد. انبار کردن مناسب یک تراکتور 4 چرخ محرک، 1000 تا 4000 دلار در سال به اررزش بازفروش آن اضافه می کند. ماشین آلاتی که در داخل انبار نگهداری شدند، تنها 6/7 درصد خواب داشتند، در حالیکه ماشین آلاتی که در فضای آزاد انبار شدند، نرخ 3/14 درصدی خواب را داشتند.قطعاتی نظیر تسمه ها، تایرها و شلنگها در صورتیکه به خوبی محافظت نشوند، به سرعت رو به خرابی می روند. نواحی که آب می تواند در آنها جمع و منجمد شود، جزو نواحی مسئله دار به حساب می آیند.

برای تعیین ارزش ماشین آلات انبار شده، افزایش ارزش معاملاتی و ارزش هزینه های تعمیراتی را با هم جمع کرده و خواب ماشین آلات را از آن کسر کنید. حال با استفاده از این مقادیر، ارزش انبار کردن را به شکل درصدی از قیمت اولیه تعیین کنید. جدول 2 این مقادیر صرفه جویی را به شکل درصدی از قیمت اولیه ارائه می دهد.

هزینه تخمینی سالیانه انبار کردن ماشین آلات، شامل استهلاک، نزول سرمایه، مالیات و بیمه می شود. هزینه تخمین برای انبار، 25/1 دلار بر فوت مربع برای هرسال می باشد.

برای مشخص کردن اینکه یک ساختمان جدید برای انبار کردن ماشین آلات بازدهی دارد یا خیر، شما باید یک روش برای معین کردن هزینه های ساختمان تدارک ببینید. ساختمان مذکور ممکن است کاربردهای متنوعی داشته باشد و عمر بیشتری در مقایسه با ابزار دیگر دارد. سپس هزینه ها را با افزایش قابل انتظار در ارزش ماشین های انبار شده در مقیاس سالانه مقایسه کنید.

ماشین آلاتی مثل تراکتورها، کمباین ها، بذرکارها، مته ها، چاپرها و کامیون ها باید در فضای بسته انبار شوند. ابزار خاکورزی آخرین اقلامی هستند که درون انبار جای میگیرند. آنها فضای زیادی اشغال می کنند و در صورتیکه در فضای باز انبار

شوند، تنزل ارزش آنها کمی سریعتر خواهد بود. بعد از 5 سال، ابزار خاکورزی که درون انبار نگهداری شدند، ارزش آنها تنها 5% بیشتر از نمونه هایی بود که در فضای باز انبار شدند، تنزل داشت. معمولاً فرسودگی که در تایرها و بلبرینگها رخ می دهد کمتر از هزینه تدارک دیدن فضای انبار است.

تنظیم موتور:

موتورهای دیزل و گازی نیازمند تنظیمات دوره ای هستند. همچنانکه موتورها کار می کنند، بازدهی سوخت و توان آنها کم می شود. برای دستیابی به عملکرد بهینه یک موتور، توان تولید شده و سوخت مصرفی باید چک شده و با اطلاعات تست تراکتور مربوط به دانشگاه نبراسکا و سایر مراجع معتبر در مورد سایر ماشین آلات مقایسه شود.

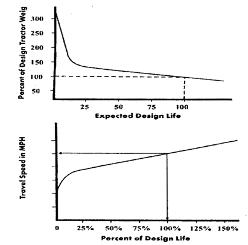

گزارشات را می توان از آزمایشگاه تست تراکتور نبراسکا، در دپارتمان مهندسی بیوسیستم و یا وب سایت http://tractortestlab.edul تهیه کرد. نتایج تست شامل درجه بندی های مختلف برای هر تراکتور می باشد. بمنظور مقایسه، به اشکالی که توان خروجی PTO تراکتور و مصرف سوخت در حداکثر توان PTO را نشان می دهند، دقت کنید. قدم بعدی تست کردن موتور تراکتور است.

تراکتور باید بوسیله دینامومتر PTO تست شود. شفت PTO را به یک دینامومتر وصل کنید، موتور را گرم کنید و چک کنید که آیا توان خروجی اسمی را تولید می کند یا خیر؟ در صورتیکه اختلاف توان خروجی تراکتور با توان اسمی بیشتر از 5% بود تنظیم موتور الزامی است. تنظیم موتور ممکن است شامل تعویض فیلتر سوخت و هوا، تمیز کردن و تنظیم نازل های انژکتور و تنظیم تایمینگ موتور شود.

بخش مهم دیگر از اپراتوری تراکتور، چک کردن بازده سوختی تراکتور است. این مورد را می توان در همان زمانی که دینامومتر به PTO وصل است انجام داد. بعد از گرم شدن تراکتور، آن را خاموش کنید و تانک سوخت را کاملاً پر کنید. موتور را برای 30 دقیقه تحت بار و دور اسمی قرار دهید. سپس تراکتور را خاموش کنید و تانک سوخت را تا سطح قبلی پر کنید و میزان سوختی را که اضافه کرده اید ثبت کنید. بازده سوخت ایده مناسبی برای شرایط کاری موتور به شما می دهد.

مصرف سوخت ویژه بر حسب HP.hr/gallon اندازه گیری می شود. در حالیکه بازده سوختی موتور اتوموبیل، بر حسب mile/gallon اندازه گیری می شود. برای محاسبه بازده تراکتور ، ابتدا میزان سوخت مصرفی در یک ساعت را تعیین کنید.

بطور مثال:

یک تراکتور دیزل با توان تولیدی 155HP و مصرف 5/5 گالن در 30 دقیقه، 11 گالن در ساعت مصرف دارد. 155 اسب بخار را بر 11 gal/hr تقسیم کنید تا بازده سوختی در حد 14 HP.hr/gal را بدست آورید.

این رقم را با اطلاعات بدست آمده از تست PTO مربوط به تست تراکتور دانشگاه نبراسکا مقایسه کنید. در صورتیکه رقم شما 5 تا 10 درصد کمتر از مقادیر تست نبراسکا باشد، نقصی در کار است و نیاز به تصحیح دارد. در صورتیکه یک موتور، کاهش 5 درصدی در بازده سوخت را نشان دهد، در واقع 5% از سوخت را هدر می دهد. در یک تراکتور 155HP که 11 gal/hr سوخت می سوزاند، مقدار 55/0 گالن سوخت در هر ساعت و 275 گالن در هر 500 ساعت هدر می رود.

پرهیز از ایجاد تغییرات در موتور:

ممکن است بمنظور توان بیشتر، در موتور تغییراتی داده شود. ادعاهایی مختلف در مورد کشیدن بارهای بزرگتر، افزایش عمر کاری مدل های قدیمیتر و دریافت توان بیشتر از مدل های جدید، حقیقت دارد. ایجاد تغییرات در موتور می توان به طرق مختلف انجام گیرد. عمومی ترین روش ، OVER FUELING است. روش های دیگر شامل اضافه کردن الکل و LPG و توربوشارژ هستند.

اما آیا پیامدهای این تغییرات، ارزش افزایش توان را دارد؟

اولین مسئله موجود، وارانتی است. در صورت ایجاد این تغییرات، وارانتی شامل حال ماشین آلات شما نمی شود. مسئله دوم کاهش قابل توجه عمر ماشین آلات است. طراح ماشین آلات باید بین مقاومت، قابلیت اتکاء و هزینه، تعادل ایجاد کند تا بتواند ماشین آلاتی را طراحی کند که هم از عهده کارها بر بیایند و هم قیمت معقولی داشته باشند. توان، تابعی از گشتاور و دور موتور است (توان از ضرب یک ثابت در حاصلضرب دور موتور و گشتاور بدست می آید.) تراکتورها برای کار در ساعتهای مختلف طراحی شده اند، اما فاینال درایو برای تمامی گشتاورهایی که از نظر تئوری امکانپذیر هستند، طراحی نشده اند. اگر توان یک تراکتور 20% افزیش پیدا کند، شما تصور می کنید که تولید کننده قطعات موتور، کلاچ، گیربکس و کاهنده نهایی را 20% قدرتمند تر از حالت عادی ساخته است. علاوه بر این، سرعت بر عمر کاری ماشین آلات تاثیر می گذارد. برای مثال با 20 % افزایش توان، می توان تراکتور را با همان وزن سابق اما سرعت بیشتر حرکت داد. این موضوع، عمرکاری گیربکس را تا 15% کاهش می دهد. از طرفی اگر کسی از این 20% افزایش توان، برای کشیدن بارهای 20% سنگینتر و با سرعت کمتر استفاده کند، عمر کاری گیربکس را 50% کاهش می دهد. معمولاً برای کسب نتیجه از افزایش 20% قابلیت کششی، باید از وزنه ها ی تعادل بیشتری برای حفظ کشش موثر استفاده کرد. در اینصورت تمامی قطعات، تحت بیش باری قرار گرفته و عمر کاری کاهش می یابد. در نهایت تراکتور خیلی زودتر از موعد مقرر راهی تعمیرگاه می شود.

شکل 2- با افزایش وزنه های تعادل و تزریق سوخت اضافی به موتور، عمر کاری فاینال درایو کاهش می یابد (گراف بالایی) . این کاهش، نتیجه بیش باری است. عامل اصلی که عمر کاری یک فاینل درایو را تعیین می کند، سرعت حرکت است(گراف پایینی).

تعویض پمپ انژکتور ساده ترین و ارزان ترین روش برای ایجاد تغییرات در موتور است. با تزریق سوخت بیشتر، توان موتور بالا می رود اما مشکل دیگری ظاهر می شود. در کارخانه، اغلب تراکتورها در سطح کاربری تنظیم شده اند که بیشترین بازده را داشته باشند. در صورتیکه سوخت زیادی به موتور تزریق شود، بازده سوخت پایین می آید. این بدان معناست که خروجی توان به نسبت سوختی که برای موتور صرف می شود، کم است و این موضوع در دراز مدت هزینه های زیادی را به مالک تحمیل می کند.

اگر نیاز به توان اضافه دارید، بهتر است که یک تراکتور بزرگتر خریداری کنید. ایجاد تغییرات در تراکتور به منظور کسب توان بیشتر، موجب تحمیل هزینه ای بیش از سود حاصل از اعمال تغییر است.

خلاصه:

در این مقاله در مورد 5 استراتژی به منظور افزایش عمر کاری ماشین آلات بحث شد. این استراتژی ها شامل سرویس و نگهداری، آنالیز روغن، انبار کردن ماشین آلات، تنظیم موتور و پرهیز از ایجاد تغییرات در موتور می باشند. هیچکدام از این موارد به تنهایی تاثیر چشمگیری نخواهد داشت، اما ترکیب آنها با یکدیگر تاثیر زیادی بر کاهش هزینه ها و افزایش عمر ماشین آلات خواهد داشت.

شرح وظایف ، مسئولیتها و اختیارات پرسنل سازمان ماشین آلات

شرح وظایف ، مسئولیتها و اختیارات پرسنل سازمان ماشین آلات

مقدمه بر طراحی نرم افزار جهت مدیریت ماشین آلات

نویسنده: سلمان معظمی گودرزی

مقدمه بر طراحی نرم افزار جهت مدیریت ماشین آلات

افزایش حجم اطلاعات در واحدهای نگهداری و تعمیرات و لزوم یکپارچه سازی و تجزیه و تحلیل اطلاعات به منظور تصمیم گیری مناسب، نیاز به اتوماسیون را در امر نگهداری و تعمیرات بیش از پیش نمایان میسازد. نیاز به انواع نمودارهای تحلیلی، فیلتراسیون اطلاعات و نیاز به دسته بندی اطلاعات از مهمترین عواملی هستند که نیاز به این موضوع را در واحدهای ماشین آلات بیشتر ملموس مینمایند از این لحاظ وجود اتوماسیون در بخش ماشین آلات پیوسته ذهن مسئولین این بخش را به خود معطوف ساخته است و همیشه دنبال راه حلی می گردند که نیازهای اطلاعاتی آنها را بخش های مختلف ماشین آلات برآورده سازد. این نیاز آنها را بیشتر به سمت شرکتهای نرم افزاری می کشاند که دارای محصولاتی در این زمینه می باشند. ولی عمدتا این نرم افزارها ایرادات زیادی در هنگام اجرایی کردن دارند که علت عمده این ایرادات را می توان به شرح زیر بیان کرد:

ادامه مطلب ...