مدیریت ماشین آلات سنگین

معرفی و شناخت و مدیریت ماشین آلات سنگین عمرانی

مدیریت ماشین آلات سنگین

معرفی و شناخت و مدیریت ماشین آلات سنگین عمرانیاصول ایمنی حمل نفر با بسکت بوسیله جرثقیل

اصول ایمنی حمل نفر با بسکت بوسیله جرثقیل

منبع: پارسیان تجارت

www.wirerope-co.com

در فعالیتهای صنعتی ، گاهی دسترسی به مکانهای بلند و مرتفع در شرایط عادی امری خطرناک و بعضا غیرممکن می شود ، خصوصا اگر لازم باشد که در این مکانها کار خاصی نیز انجام شود. جرثقیل ها برای جابه جایی بار ساخته شده اند ولی در بعضی موارد ناگزیر هستیم که برای حمل نفر نیز، از جرثقیل استفاده کنیم. این روش فقط در شرایطی قابل قبول است که سایر روش ها مانند استفاده از بالابرهای هیدرولیکی یا داربست و ... امکان نداشته باشد و یا خطر بیشتری افراد را تهدید کند و تمامی شرایط ایمن را برای جابه جایی نفر رعایت کرده باشیم .برای مثال قبل از شروع کار باید یک ارزیابی خطر کامل از شرایط و عملیات مذکور به عمل آید وتمام نفرات با خطرات احتمالی موجود آشنا شده و روشهای کنترل آن را نیز بدانند .

در زیر توصیه های ایمنی در خصوص حمل نفر با بسکت را خواهید خواند که شرایط استاندارد و حداقل شرایط موجود را بیان می کند . توجه داشته باشید که موارد زیر در خصوص بسکت های ثابت و متصل به بوم جرثقیل (سکوهای کاری هوایی) نیست.

ادامه مطلب ...

موارد ایمنی در حین کار با جرثقیل متحرک

موارد ایمنی در حین کار با جرثقیل متحرک

منبع: پارسیان تجارت

www.wirerope-co.com

1. هرگز بار را با سرعت نگردانید .

2. برای جلوگیری از شکستن یا بریدن سیم بکسل و مطمئن شدن از اینکه بالابر میتواند بار را بصورت ایمن بلند کند ، قلاب باید با حداقل سیم بکسل مورد نیاز درگیر شود . بدین معنی که اگر قرقره قلاب شما دارای یک شیار است ، حداقل سیم بکسل مورد نیاز 2 رشته سیم بکسل میباشد و اگر قلاب شما دارای دو شیار است ، حداقل سیم بکسل مورد نیاز شما ، 4 رشته سیم بکسل میباشد.

3. چنانچه درگیری سیم بکسل با قرقره نا متقارن باشد سبب کج شدگی بار خواهد شد .

4. تلسکوپ های جرثقیل باید به شکل مساوی باز شوند .

5. باز شدن قسمت های اول ودوم بوم تلسکوپ به شکل خودکار بوده و قسمت های بعدی بصورت دستی میباشد . بهتر است تا حد ممکن به دلیل استحکام بیشتر از قسمت های اول و دوم بوم استفاده شود .

6. سیم بکسل نمی بایست دچار گره خوردگی ، پیچ خوردگی ، ساییدگی ، کشیدگی و یا خوردگی و زنگ زدگی باشند .

7. سیم بکسل ها به درستی روی درام و قرقره ها قرار گرفته باشند .

8. از هر گونه حرکت شتابزده و سریع هنگام بیرون دادن یا جمع کردن تلسکوپ خودداری کنید .

9. زمانی که قلاب در پایین ترین سطح قرار دارد ، سیم بکسل ها حداقل باید دو دور روی درام باقی بمانند .

10. به یاد داشته باشید تمام حرکت های جرثقیل باید به آرامی انجام شود .

11. از تماس یافتن قلاب جرثقیل با انتهای بوم جلوگیری کنید که به آن اصطلاحا TWO BLOCKING گویند .

12. هنگامی که بار را بیش از اندازه بالا برده و یا تلسکوپ را بدون توجه به قلاب بیرون میدهید ، امکان پاره شدن سیم بکسل ها بسیار بالا خواهد رفت .

13. قطع کن الکتریکی ، وسیله ای بسیار مهم برای پبشگیری از حادثه است .

14. جرثقیل برای کشیدن بار نیست . هرگز برای کشیدن بار از جرثقیل استفاده نکنید .

15. هنگام حرکت با بار ، در صورت امکان برای جلوگیری از نوسان بار ، آن را مهار کنید .

16. هرگز با باری که وزنش نزدیک به ظرفیت جرثقیل ( SWL) است حرکت نکنید .

17. هرگز با بارهای بیرون زده از طرفین لاستیکها حرکت نکنید .

18. در شیبها اگر موقع حرکت به چرخش نیاز است پیش از آزاد کردن ترمزها ، کلاچ های مکانیکی را بگیرید .

19. هرگز تا زمانی که مطمئن نشدید کسی پشت دستگاه قرار ندارد عقب نروید .

20. برای حرکت در مسافتهای طولانی ، بوم جرثقیل های بوم خشک را متناسب با مسیر حرکت مستقر کنید به این معنی که در سراشیبی ها ، بوم به سمت عقب و در سر بالایی بوم به سمت جلو قرار گیرد .

ادامه مطلب ...

شماره فنی قطعات برشی ماشین های کوماتسو

شماره فنی قطعات برشی ماشین های کوماتسو

|

شماره فنی قطعات برشی ماشین های کوماتسو |

||||||

|

مشخصات دستگاه |

نام قطعه |

شماره فنی |

تعداد روی دستگاه |

اندازه (mm) |

وزن (kg) |

|

|

Bulldozer Komatsu D155A-6 |

دم تیغ |

CUTTING EDGE |

175-70-26310 |

3 |

1064*254*25 |

51 |

|

گوشه تیغ چپ |

END BIT (LEFT) |

175-71-22272 |

1 |

540*254*40 |

40 |

|

|

گوشه تیغ راست |

END BIT (RIGHT) |

175-71-22282 |

1 |

540*254*40 |

40 |

|

|

پیچ گوشه تیغ |

BOLT |

175-71-11463 |

14 |

|

0.299 |

|

|

پیچ دم تیغ |

BOLT |

175-71-11454 |

21 |

|

0.263 |

|

|

مهره دم تیغ و گوشه تیغ |

NUT |

175-71-11530 |

35 |

|

0.076 |

|

|

واشر دم تیغ و گوشه تیغ |

|

01643-22245 |

35 |

|

0.036 |

|

|

دنده اسپراکت |

|

17A-27-41630 |

18 |

|

12.7 |

|

|

رولیک تک لبه بالا |

17A-30-00580 |

17A-30-00720 |

4 |

|

51 |

|

|

رولیک تک لبه پایین |

17A-30-00560 |

175-30-00761 |

4 |

|

123 |

|

|

پیچ اسپراکت |

|

178-27-11150 |

|

|

0.52 |

|

|

مهره اسپراکت |

|

01803-02430 |

|

|

0.156 |

|

|

ناخن ریپر |

POINT |

175-78-31230 |

1 |

|

|

|

|

محافظ ریپر |

PROTECTOR |

195-78-21320 |

1 |

|

|

|

|

پین ناخن ریپر |

PIN |

09244-02508 |

3 |

|

|

|

|

Motor Grader Komatsu GD661A-1 |

دم تیغ |

EDGE |

232-70-12143 |

2 |

|

|

|

گوشه تیغ |

BIT END |

232-70-52190 |

2 |

|

|

|

|

پیچ دم تیغ |

BOLT |

232-70-12450 |

28 |

|

|

|

|

پیچ گوشه تیغ |

BOLT |

232-70-12460 |

4 |

|

|

|

|

مهره دم تیغ و گوشه تیغ |

NUT |

232-70-12480 |

32 |

|

|

|

|

واشر |

WASHER |

01643-31645 |

32 |

|

|

|

|

ریپر |

TOOTH |

09271-00045 |

11 |

|

|

|

|

Motor Grader Komatsu GD655-3EO |

دم تیغ |

EDGE |

234-70-12193 |

2 |

|

|

|

گوشه تیغ |

BIT END |

232-70-52190 |

2 |

|

|

|

|

پیچ دم تیغ |

BOLT |

232-70-12450 |

26 |

|

|

|

|

پیچ گوشه تیغ |

BOLT |

232-70-12460 |

10 |

|

|

|

|

مهره دم تیغ و گوشه تیغ |

NUT |

232-70-12480 |

36 |

|

|

|

|

واشر |

WASHER |

01643-31645 |

36 |

|

|

|

|

ناخن ریپر |

TOOTH |

234-785-1121 |

5 |

|

|

|

|

پین ناخن ریپر |

PIN |

113-78-21170 |

5 |

|

|

|

|

Excavator Komatsu PC220-7 |

ناخن |

TOOTH |

206-70-48610 |

4 |

|

|

|

پین ناخن |

PIN |

09244-02516 |

4 |

|

|

|

|

بغل تیغ چپ باکت |

CUTTER (LEFT) |

205-70-74180 |

1 |

|

|

|

|

بغل تیغ راست باکت |

CUTTER (RIGHT) |

205-70-74190 |

1 |

|

|

|

|

پیچ بغل بند باکت |

BOLT |

176-32-11210 |

8 |

|

|

|

|

مهره بغل بند باکت |

NUT |

01803-02430 |

8 |

|

|

|

مقدمه

با سلام خدمت تمامی دوستان و همکاران عزیز در بخشهای مختلف ماشین آلات

در تمامی مدتی که در بخش های مختلف ماشین آلات فعالیت داشتم پیوسته جهت استخراج اطلاعات علمی و فنی مختلف تلاش کرده ام کاری که ممکن است شما نیز بارها و بارها انجام داده باشید ولی همیشه در پایان این تلاش این نکته ذهن مرا به خود مشغول کرده است که چرا این اطلاعات هر بار باید توسط افراد مختلف استخراج و این پروسه ی تکراری پیوسته وقت و انرژی اشخاص را هدر دهد. اگر منبعی مناسبی جهت به اشتراک گذاری این اطلاعات باشد می تواند کمک شایانی به تمامی همکاران باشد. حال گستردگی این به اشتراک گذاری اطلاعات می تواند در حد یک کارگاه، یک پروژه، یک شرکت یا از همه مناسبتر به اندازه تمامی افراد شاغل و علاقه مند به این بخش باشد.

در این سایت سعی شده که با اشتراک گذاری تجربه ها، ترجمه ها و اطلاعات سایر منابع در دانش افزایی تمامی پارسی زبانان این حوضه از علم نقش کوچکی داشته باشم.

سلمان معظمی گودرزی

s.moazami.g@gmail.com

فروش ویژه نرم افزار مدیریت ماشین آلات سنگین کارگاه های عمرانی و ساختمانی

فروش ویژه نرم افزار مدیریت ماشین آلات سنگین کارگاه های عمرانی و ساختمانی

نرم افزار سپهر سیستم

افزایش حجم اطلاعات در واحدهای نگهداری و تعمیرات و لزوم یکپارچه سازی و تجزیه و تحلیل اطلاعات به منظور تصمیم گیری مناسب، نیاز به اتوماسیون را در امر نگهداری و تعمیرات بیش از پیش نمایان میسازد. نیاز به انواع نمودارهای تحلیلی، فیلتراسیون اطلاعات و نیاز به دسته بندی اطلاعات از مهمترین عواملی هستند که نیاز به این موضوع را در واحدهای ماشین آلات بیشتر ملموس مینمایند از این لحاظ وجود اتوماسیون در بخش ماشین آلات پیوسته ذهن مسئولین این بخش را به خود معطوف ساخته است و همیشه دنبال راه حلی می گردند که نیازهای اطلاعاتی آنها را بخش های مختلف ماشین آلات برآورده سازد. این نیاز آنها را بیشتر به سمت شرکتهای نرم افزاری می کشاند که دارای محصولاتی در این زمینه می باشند. ولی عمدتا این نرم افزارها ایرادات زیادی در هنگام اجرایی کردن دارند که علت عمده این ایرادات را می توان به شرح زیر بیان کرد

1- طراحان نرم افزار اصولا مهندسین کامپیوتر می باشند که درک درستی از ماشین آلات ندارند از این حیص نمی توانند شرایط کارگاه و نیازهای اطلاعای آنها را درست درک نمایند.

2- تمرکز روی بخش خاصی از برنامه و عدم توجه به سایر بخشها ( مثلا در بعضی برنامه ها توجه زیادی به بخش تراسپورت شده ولی در بخش تعمیرگاه و سرویس نگهداری بسیار ضعیف عمل کرده است)

3- عدم کاربری راحت. گاها برنامه های طراحی شده توسط این شرکتها در خصوصا در ورود داده اینقدر دست و پا گیر و وقت گیر می باشد که عملا کاربر نمی تواند در زمان مناسب تمامی داده های لازم را در برنامه وارد نماید.

تمامی این موارد باعث شد است شرکتهای عمرانی که به سمت این برنامه ها می روند بعد از مدتی از نرافزار مورد نظر نامید شده و به روال قبلی بازگردند.

اما برنامه طراحی شده توسط این شرکت با توجه به اینکه طی یک دوره 7 ساله و با توجه نیازهای ماشین آلات کارگاه مختلف در شرکتهای مختلف ساخته شده است عیوب بالا را نداشته و تقریبا 100 درصد کاربردی و اجرایی می باشد. در حقیقت این برنامه حاصل تجربه کار عملی در شرکتهای عمرانی بوده. همچنین در مدت استفاده از این برنامه کارشناسان زیادی از شرکتهای مختلف روی این برنامه نظر داده اند و همین باعث شده این برنامه در حدود 43 بار مورد بازنویسی و ویرایش قرار گیرد. و تفاوت اصلی برنامه با سایر برنامه های ساخته شده در این است که این برنامه توسط کارشناسان ماشین آلات و از دل کارگاه ها بیرون آمده است و از این لحاظ کاملا اجرایی می باشد. از دیگر مزایایی این برنامه می توان گفت که این برنامه فقط یک نرم افزار نیست بلکه شامل فرم ها و گردش های اطلاعاتی می باشد که به طور کامل میتواند یک سیستم مدیریت ماشین الات را پیاده سازی کند.

مزایای این برنامه:

شرکتهای که این برنامه استفاده کرده اند:

شرکت تهرانجنوب - شرکت کیسون ( کارگاه اهواز و قطار شهری قم - ایران مال) - شرکت سکاف - شرکت ایران آروین - شرکت سابیربین الملل - شرکت مهندسی آب و خاک آستان قدس - شرکت کندوان پارس - شرکت آب و خاک پارس - شرکت تدبیر یار خاورمیانه - عمران ماشین خاورمیانه - ایران ارتباط - جهاد نصر فارس - اساس گستر جاوید - کشت و صنعت میرزا کوچک خان - شرکت سازه های صنعتی آذران - شرکت همای فجر - معدن سنگ امین - معدن سرمه

اطلاعات تماس

معظمی گودرزی

ادامه مطلب ...

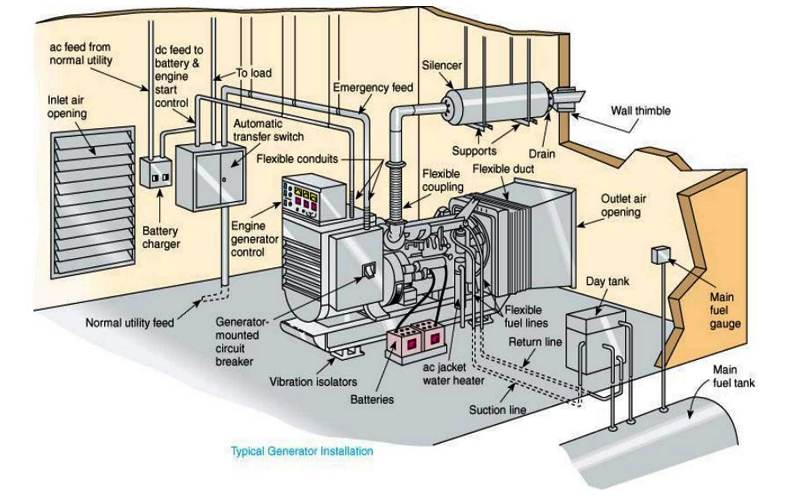

راهنمای مشخصات اتاق دیزل ژنراتور

راهنمای مشخصات اتاق دیزل ژنراتور

مشخصات ساخت اتاق ژنراتور

1. فاصله رادیاتور تا پنجره تهویه 1 متر و ابعاد پنجره 50% بزرگتر از ابعاد رادیاتور باشد. جهت جلوگیری از برگشت و پخش جریان هوای گرم دمنده به داخل اتاق ،فاصله بین رادیاتور و پنجره داکت و یا برزنت نصب شود.

2. در قسمت دیوار پشت فونداسیون (سمت ژنراتور) می بایستی پنجره به ابعاد حداقل رادیاتور تعبیه شود و فیلتر هوا و یا دمپر در آن تعبیه گردد.

3. چند پروانه دمنده و ضد جرقه در دیوار سمت مکش ژنراتور جهت تنفس بهتر تعبیه شود . اگر چند ست ژنراتور در اتاق قرار دارد بهتر است به ازای هر ست یک پروانه تعبیه شود.

4. بهتر است برای تهویه بهتر یک یا چند پروانه مکش به بیرون بر روی دیوار سمت رادیاتور نصب گردد.

5. اگزوز به حالت افقی و از بالای دریچه سمت رادیاتور( پنجره تهویه) خارج شود تا با باد پروانه رادیاتور، دود به راحتی خارج شود و از ورود مجدد دود اگزوز به داخل اتاق جلوگیری شود. اگزوزها با فاصله مناسبی از بالای ژنراتور عبور نماید و به طور محکم به سقف مهار شوند به طوری که به آکاردئونی آنها فشار وارد نشود. بهتر است لوله های اگزوز با عایق حرارتی مناسب پوشانده شوند.

6. سقف موتورخانه می بایستی حداقل به ارتفاع 350 سانتی متر باشد.

7. کف موتور خانه و کف کانالهای داکت برق کف شور در نظر گرفته شود.

8. فاصله فونداسیون تا دیوار نباید کمتر از عرض فونداسیون باشد.

9. عرض فوندانسیون از هر طرف به اندازه 30 سانتی متر بیشتر از ابعاد شاسی ژنراتور باشد.

10. فاصله ژنراتور تا دیوار حداقل 1 متر در نظر گرفته شود.

11. ارتفاع فوندانسیون حداقل به اندازه 15 سانتی متر از کف تمام شده اتاق بالاتر باشد.

12. برای انجام تعمیرات و یا سرویس در صورت امکان در مرکز فونداسیون بصورت طولی جرثقیل سقفی در نظر گرفته شود.

13. کانالی برای عبور لوله های سوخت ، تخلیه آب و تخلیه روغن موتور به بیرون اتاق در نظر گرفته شود و روی آنها با توری سیمی مسدود گردد.

14. درب ورودی موتورخانه بصورت گاراژی کشویی و یا حتی الامکان به گونه ای باشد که عملیات نصب روتارنژ به سهولت صورت پذیرد.

15. لوازم اطفاء حریق از جمله کپسول آتش نشانی مخصوص لوازم الکتریکی و سطل شن به اندازه کافی در نظر گرفته شود. و یک ست در دورن و یک ست در خارج از اتاق در محل مناسب نصب گردد.

16. سیستم ارتینگ مناسب و با مقاومت 2 اهم (2Ω) طراحی و نصب شود.

17. در زمان احداث اتاق ژنراتور جهت وزش باد در نظر گرفته شود به طوریکه تهویه اتاق به راحتی انجام گردد. بهتر است جهت وزش باد هم جهت با مسیر باد رادیاتور باشد.

18. کانال کابل از طرف ژنراتور به تابلو به ابعاد عرض 30 سانتیمتر و عمق 40 سانتیمتر باشد و روی کانال یا توری فلزی محکم مسدود شود.

19. تابلو برق می بایستی 25 سانتیمتر بالاتر از کف موتور خانه وحداقل 5.0 از دیوارهای مجاور نصب گردد.

20. پریز برق ارت دار – روشنایی کافی – یکعدد شیر آب برای فضای داخل موتور خانه در نظر گرفته شود.

21. بخارکش روغن دیزل با لوله به جلوی رادیاتور منتقل شود.

آشنایی با دیزل ژنراتورهای برق اضطراری

آشنایی با دیزل ژنراتورهای برق اضطراری

نویسندگان : مهندس شهریار شیرازی و مهندس محمد رضا کرمانشاهی

ظرفیت دیزل ژنراتورها بر اساس استاندارد در 3 رژیم بهره برداری تعریف شده اند:

1- ظرفیت Stanbay (اضطراری) : 500 ساعت بهره برداری در سال بدون امکان اضافه بار.

2- ظرفیت Prim Power : بدون محدودیت ساعات بهره برداری با میانگین 60 الی 80 درصد ظرفیت نامی و با امکان اضافه بار تا 10 درصد به مدت یک ساعت در هر 12 ساعت کارکرد.

3- ظرفیت Continuous Base Load ( کار دائم) : بدون محدودیت ساعات بهره برداری و بدون محدودیت بار گذاری و امکان اضافه بار تا 10 درصد به مدت یک ساعت در هر 12 ساعت کارکرد.

نکته : ظرفیت Standbay حدود 10 درصد بیشتر از ظرفیت Prim powr می باشد و ظرفیت Prim Power حدود 10 درصد بیشتر از ظرفیت Continuousمی باشد.

روش کدینگ ماشین آلات

روش کدینگ ماشین آلات

نویسنده : سلمان معظمی گورزی

کپی مطالب با ذکر منبع بلامانع است

همیشه اولین گام در سامان دهی واحد ماشین آلات اختصاص کد به ماشین آلات می باشد. به این ترتیب که برای هر دستگاه کدی اختصاصی که ممکن است ترکیبی از حروف و اعداد باشد در نظر گرفته می شود. از دلایل کدینگ ماشین آلات می توان به وجود یک شناسه مشترک برای تمامی واحدها و نفرات برای شناسایی سریع دستگاهها و همچنین امکان ثبت و پیگیری گزارشات تعمیر و نگهداری و جابه جایی و .... اشاره کرد.

روش کدینگ ماشین آلات معمولا به صورتی انجام می شود که هر کدام از شناسه ها کد معرف مشخصه ای از دستگاه است ( به عنوان مثال نوع دستگاه، برند، مدل و ...)

برای نمونه یک روش کدینگ می توان به صورت زیر باشد:

تیپ دستگاه(دو رقم) + مدل دستگاه (2 رقم) + شناسه سه رقمی (سه رقم)

برای روش بالا مثلا کد 024-02-01 به صورت زیر معنی می شود:

01 = بلدوزر

02= کوماتسو D155A-2

024 = بلدوزر شماره 24

روش دیگری که در بعضی از شرکتها استفاده می شود استفاده از حروف است. در این روش از دو حرف برای مشخص کردن تیپ دستگاه و از سه رقم برای نشان شماره دستگاه استفاده میشود. به عنوان مثال در کد BU004 حروف BU نشان دهنده بلدوز و 004 نشان دهنده شماره دستگاه است (بلدوزر شماره چهار)

در بعضی شرکتهای دیگر دستگاهها به صورت کدهای سری کد گذاری میشوند یا از سه رقم آخر پلاک یا سریال دستگاه استفاده میشود که اصلا توصیه نمیشود.

در مجموع برای کد گذاری ماشین آلات موارد زیر توصیه می شود:

1. هر بخش از کد باید نشان دهنده مشخصه ای از دستگاه باشد.

2. ترجیحا از حروف در کد دستگاه استفاده نشود چون اگر قرار بر ثبت اطلاعات بر اساس این شناسه ها باشد سرعت ثبت به خاطر استفاده از ترکیب حروف و اعداد بسیار کند میشود.

3. تا جایی که امکان دارد در اختصاص کد با جمعداری اموال هماهنگ باشید تا در صورت توافق طرفین کد مشترکی هم برای ماشین آلات و هم برای اموال تعریف شود.

4. بعد از کد گذاری دستگاه ها کدها را روی برچسب مناسب چاپ کرده و روی دستگاه بچسبانید.

با توجه به موارد بیان شده یکی از مناسبترین روشهای کدینگ که هم ساده و هم دارای منطق باشد روش زیر است:

نوع دستگاه ( دو رقم ) – شماره دستگاه ( سه رقم)

در این روش حتی می توان دو رقم نوع دستگاه را نیز به صورت زیر تفکیک کرد :

گروه دستگاه (یک رقم) و تیپ دستگاه(یک رقم)

برای مثال کد 012-02 را می توان به صورت زیر تفسیر کرد:

0 = گروه دستگاه های خاک برداری

1 = تیپ بیل های مکانیکی

012 = بیل شماره 12

برای گروه بندی در این نوع کدینگ می توان مانند زیر ماشین آلات را گروه بندی کرد:

|

شماره گروه |

گروه |

|

0 |

خاک برداری |

|

1 |

راه سازی |

|

2 |

خط لوله |

|

3 |

گروه بتن |

|

4 |

حمل و نقل |

|

5 |

پشتیبانی |

|

6 |

باربرداری |

|

7 |

ماشین آلات سبک |

ادامه مطلب ...

تکنولوژی GPS و افزایش کنترل ماشین آلات راهسازی و معدنی

نویسندگان : مهدی کزازی و حمیدرضا نیکونام

مقدمه:

کنترل هزینه های پروژه های راهسازی امری است که از گذشته مورد توجه مدیران شرکت های راهسازی و مدیران پروژه بوده است.امروزه مشکل محدودیت منابع انرژی و افزایش روز افزون قیمت آنها و نیز هزینه های بالای قطعات و تعمیرات باعث گردیده تا هزینه های ناشی از آنها بخش قابل توجهی از هزینه های کلی پروژه را به خود اختصاص دهد.لذا کنترل این هزینه ها باید بیش از پیش مورد اهمیت قراربگیرد تا علاوه بر توجیه اقتصادی پروژه های عمرانی،در حفظ و نگهداری منابع انرژی کشورمان نقش مهمتری داشته باشیم.با توجه به تعریف علم نت که نگهداری وتعمیرات را مدیریت،اجرا و کنترل میکند به معرفی شیوه ای نو برای نزدیک شدن به این هدف می پردازیم.یکی از ابزارهای نو و کاربردی در راستای بهبود کیفیت نت و کنترل هزینه ها در پروژه های عمرانی،استفاده از GPS می باشد که اطلاعات کاملی در خصوص میزان مصرف روغن و هزینه های تعمیرات در اختیار مدیران شرکتها می گذارد و می تواند مبنای مناسبی برای محاسبه ی هزینه های یک پروژه و بررسی توجیه اقتصادی آن باشد.در ادامه به این موضوع خواهیم پرداخت.GPS ، ماشین های راهسازی و معدنی ، راندمان ، ساعت کار ، مصرف سوخت ، تعمیرات و نگهداری.