مدیریت ماشین آلات سنگین

معرفی و شناخت و مدیریت ماشین آلات سنگین عمرانی

مدیریت ماشین آلات سنگین

معرفی و شناخت و مدیریت ماشین آلات سنگین عمرانیمعرفی سایت برای استخراج مشخصات ماشین آلات

معرفی سایت برای استخراج مشخصات ماشین آلات

همکاران عزیز دو سایت زیر تقریبا سایتهای مفیدی در زمینه پیدا کردن مشخصات ماشین آلات سنگین و سبک می باشد:

مشخصات ماشین آلات سبک:

http://automobilio.info/en/http://

مشخصات ماشین آلات سنگین

برنامه سرویس نگهداری و مشخصات لودر لاستیکی ولو مدل L90/L120

برنامه سرویس نگهداری و مشخصات لودر لاستیکی ولو مدل L90/L120

(هپکو مدل HL150/HL200 )

مشخصات لودرهای L 90/L 120 (HL 150/ HL 200)

مشخصات | لودر L90 (HL 150) | لودر L 120 (HL 200) |

مدل موتور | VOLVO - TD 61 G | VOLVO - TD 71 G |

حداکثر توان در دور 2200 دور در دقیقه | 145 اسب بخار | 190 اسب بخار |

حداکثر گشتاور در دور 1400 دور در دقیقه | 550 نیوتن متر | 705 نیوتن متر |

حداکثر سرعت در دنده 1 جلو و عقب | 7 کیلومتر در ساعت | 8/6 کیلومتر در ساعت |

حداکثر سرعت در دنده 2 جلو و عقب | 14 کیلومتر در ساعت | 7/12 کیلومتر در ساعت |

حداکثر سرعت در دنده 3 جلو و عقب | 29 کیلومتر در ساعت | 9/26 کیلومتر در ساعت |

حداکثر سرعت در دنده 4 جلو و عقب | 40 کیلومتر در ساعت | 6/38 کیلومتر در ساعت |

اندازه لاستیک | 20/5 R 25 | 23/5 R 25 |

نوسان اکسل عقب | 15 درجه | 13 درجه |

ولتاژ عمومی سیستم برق | 24 ولت | 24 ولت |

آلترناتور | 1540/55 W/A | 1540/55 W/A |

توان خروجی استارت | 5/4 KW | 5/4 KW |

وزن کاری دستگاه | 12550 kg | 15440 kg |

طول دستگاه (باکت روی زمین) | 7120 mm | 7735 mm |

عرض دستگاه | 2490 mm | 2680 mm |

ارتفاع دستگاه | 3030 mm | 3420 mm |

فشار باد لاستیکها

فشار باد لاستیکها , توصیه شده برای بارهای معمولی لودرL120(HL200) | ||||||

|

اندازه لاستیک |

جابجایی مواد (بارگیری) |

جابجایی مواد و بارگیری و حمل مواد با حداکثر سرعت 25 کیلومتر در ساعت |

حداکثر فشار باد مجاز لاستیک در سرعت 10 کیلومتر در ساعت | |||

|

|

لاستیک معمولی |

لاستیک عریض |

لاستیک معمولی |

لاستیک عریض |

لاستیک معمولی |

لاستیک عریض |

|

A,B جلو |

200 kpa2.0 bar 29 psi |

280 kpa2.8 bar 41 psi |

325 kpa 3.3 bar 47 psi |

325 kpa 3.3 bar 47 psi |

325 kpa 3.3 bar 47 psi |

450 kpa 4.5 bar 65 psi |

|

A,B عقب |

180 kpa1.8 bar 26 psi |

180 kpa 1.8 bar 26 psi |

180 kpa 1.8 bar 26 psi |

200 kpa2.0 bar 29 psi |

|

|

A : لاستیک معمولی 16/25-5/23

B : لاستیک عریض 25 R 5/23

فشار باد لاستیکها , توصیه شده برای بارهای معمولی لودرL90(HL150) | ||||||

|

اندازه لاستیک |

جابجایی مواد (بارگیری) |

جابجایی مواد و بارگیری و حمل مواد با حداکثر سرعت 25 کیلومتر در ساعت |

حداکثر فشار باد مجاز لاستیک در سرعت 10 کیلومتر در ساعت | |||

|

|

لاستیک معمولی |

لاستیک عریض |

لاستیک معمولی |

لاستیک عریض |

لاستیک معمولی |

لاستیک عریض |

|

A,B جلو |

280 kpa2.8 bar 41 psi |

280 kpa2.8 bar 41 psi |

325 kpa 3.3 bar 47 psi |

325 kpa 3.3 bar 47 psi |

325 kpa 3.3 bar 47 psi |

400 kpa 4.0 bar 58 psi |

|

A,B عقب |

180 kpa1.8 bar 26 psi |

200 kpa 2.0 bar 29 psi |

180 kpa 1.8 bar 26 psi |

200 kpa2.0 bar 29 psi |

325 kpa 3.3 bar 47 psi |

400 kpa 4.0 bar 58 psi |

جدول ظرفیتهای لودرهای L90/L120 (HL150/HL200

|

|

لودر L90 (HL150) |

|

لودر L120 (HL200) | ||

|

ظرفیتها (لیتر) |

مجموعا (لیتر) |

ظرفیتها (لیتر) |

مجموعا (لیتر) | ||

|

روغن موتور با فیلتر |

16 |

17 |

روغن موتور با فیلتر |

21 |

22 |

|

گیربکس و تورک کنورتور |

21 |

33 |

گیربکس و تورک کنورتور |

21 |

33 |

|

جعبه دنده انتقال |

4.7 |

4.7 |

جعبه دنده انتقال |

4.7 |

4.7 |

|

اکسل جلو |

30 |

30 |

اکسل جلو |

32 |

35 |

|

توپی چرخ جلو |

4 |

4 |

توپی چرخ جلو |

5 |

5 |

|

اکسل عقب |

28 |

28 |

اکسل عقب |

38 |

38 |

|

توپی چرخ عقب |

3 |

3 |

توپی چرخ عقب |

190 |

255 |

|

سیستم هیدرولیک |

105 |

140 |

سیستم هیدرولیک |

209 |

215 |

|

سیستم خنک کننده (آب) |

53 |

53 |

سیستم خنک کننده (آب) |

65 |

65 |

|

فیلتر روغن |

|

|

فیلتر روغن |

5.4 |

5.4 |

روغنهای توصیه شده برای لودرهای L90/L120(HL150/HL200)

|

|

نوع روغن |

درجه حرارت محیط |

غلظت روغن | |||

0C |

0F | |||||

از |

تا |

از |

تا | |||

|

موتور

|

روغن موتور با استاندارد API CD |

-30 |

+10 |

-22 |

+50 |

SAE 5W-30 |

|

-25 |

+20 |

-13 |

+68 |

SAE 10W-30 | ||

|

-15 |

+40 |

+5 |

+104 |

SAE 15W-40 | ||

|

0 |

+40 |

+32 |

+104 |

SAE 30 | ||

|

+10 |

+50 |

+50 |

+122 |

SAE40 | ||

|

اکسلها و توپی چرخها |

روغن دنده هیپوئیدی API GL5 |

-30 |

+50 |

-22 |

+122 |

SAE 80W-140 |

|

-30 |

+30 |

-22 |

+86 |

SAE 80W-90 | ||

|

-20 |

+30 |

-4 |

+86 |

SAE 90 | ||

|

-10 |

+50 |

+14 |

+122 |

SAE 85W-140 | ||

|

گیربکس هیدرولیکی |

روغن گیربکس هیدرولیک HTF-C3 یا روغن موتور API CD |

-30 |

0 |

-22 |

+32 |

SAE 5W-30 |

|

-10 |

+25 |

+14 |

+77 |

SAE 10W-30 | ||

|

-10 |

+50 |

+14 |

+122 |

SAE 15W-40 | ||

|

0 |

+50 |

+32 |

+122 |

SAE 30 | ||

|

-30 |

+10 |

-22 |

+50 |

SAE 40 | ||

|

سیستم هیدرولیک |

روغن هیدرلیک SHS 46 یا روغن موتورهای API SE/CC , SF/CC , SE/CD , SF/CD |

-25 |

+15 |

-13 |

+59 |

SHS 46 |

|

-20 |

+50 |

-4 |

+122 |

SAE 5W-30 | ||

|

-20 |

+50 |

-4 |

+122 |

SAE 10 | ||

|

-10 |

+50 |

+14 |

+122 |

SAE 15W-40 | ||

|

0 |

+50 |

+32 |

+122 |

SAE 30 | ||

|

+15 |

+50 |

+59 |

+122 |

SAE 40 | ||

|

سیستم ترمز |

روغن موتور CD روغن های معدنی باید در تمام سیستمها استفاده شود زیرا روغن های مصنوعی به کاسه نمدها و رینگها آسیب رسانده و عمر آنها را کاهش میدهد روغن هیدرولیک با شماره فنی : (0.26Usgal) 1 لیتر1161116 (1.10Usgal) 4 لیتر 1161115 |

-30 |

+20 |

-22 |

+68 |

Hydraulic no1161115/1161116 |

|

-20 |

+50 |

-4 |

+122 |

SAE 5W-30 | ||

|

-15 |

+50 |

+5 |

+122 |

SAE 10W-30 | ||

|

-10 |

+50 |

+14 |

+122 |

SAE 15W-40 | ||

|

0 |

+50 |

+32 |

+122 |

SAE 30 | ||

|

+15 |

+50 |

+59 |

+122 |

SAE 40 | ||

گریس :

گریس از مشتقات لیتیم با مواد اضافی EP یا MP و غلظت NIGL NO.2.

جدول سرویس و نگهداری لودرهای L90/L120 (HL150/HL200)

|

نوع سرویس |

زمان |

نوع سرویس |

زمان |

|

بازدید سطح روغن سیستم هیدرولیک |

10 ساعته |

بازدید لنتهای ترمز |

500 ساعته |

|

بازدید سطح آب رادیاتور |

10ساعته |

تخلیه آب و لجن از تانک هیدرولیک |

500 ساعته |

|

بازدید سطح روغن موتور |

10 ساعته |

گریسکاری گاردان جلو وبیرینگ نگهدارنده وسط آن |

500 ساعته |

|

بازدید لامپهای کنترل و نشتی ها |

10 ساعته |

تعویض روغن جعبه دنده انتقال |

1000 ساعته |

|

بازدید سطح الکترولیت باطریها |

100 ساعته |

تعویض فیلتر اصلی هوا |

1000 ساعته |

|

تمیز نمودن استکانی آب گیر |

100 ساعته |

کنترل لامپ فیلتر هوا |

1000 ساعته |

|

بازدید سطح روغن گیربکس |

100 ساعته |

تعویض فیلتر سوخت |

1000 ساعته |

|

بازدید سطح روغن جعبه دنده انتقال |

100 ساعته |

تعویض فیلتر آب |

1000 ساعته |

|

بازدید باد تایرها |

100 ساعته |

تعویض فیلتر برگشتی روغن هیدرولیک |

1000 ساعته |

|

گریسکاری بوش بالایی کمرشکن |

100 ساعته |

تمیز نمودن میله مغناطیسی داخل فیلتر هیدرولیک |

1000 ساعته |

|

گریسکاری بوش جک فرمان |

100 ساعته |

تعویض فیلتر هوای کابین |

1000 ساعته |

|

گریسکاری بوش الاکلنگی |

100 ساعته |

تعویض روغن اکسل جلو و عقب |

1000 ساعته |

|

گریسکاری گریس خورهای بوم |

100 ساعته |

تعویض روغن توپی چرخها |

1000 ساعته |

|

تعویض روغن موتور و فیلتر |

250 ساعته |

تعویض روغن و فیلتر گیربکس |

1000 ساعته |

|

بازدید سطح روغن اکسلهای جلو و عقب |

250 ساعته |

تمیز کردن استکانی آبگیر |

1000 ساعته |

|

بازدید سطح روغن توپی چرخها |

250 ساعته |

گریسکاری بوش پائین کمرشکن |

1000 ساعته |

|

بازدید کشش تسمه پروانه ها |

250 ساعته |

تعویض روغن تانک هیدرولیک |

2000 ساعته |

|

بازدید سلامت فیلتر هواکش |

250 ساعته |

تعویض فیلتر تنفسی تانک هیدرولیک |

2000 ساعته |

|

گریسکاری گاردان عقب |

500 ساعته |

تعویض فیلتر ثانویه هوا |

2000 ساعته |

|

گریسکاری لولاهای درب کابین |

500 ساعته |

تعویض آب رادیاتور |

2000 ساعته |

|

گریسکاری لولاهای پنجره کابین |

500 ساعته |

تعویض فیلتر تنفسی گیربکس |

2000 ساعته |

کلایمر

معرفی کلایمر

کلایمر بهترین جایگزین برای داربست های فلزی در کارهای ساختمانی و صنعتی می باشد.

کاربرد:

- نماکاری، سیمانکاری، تعمیر و نگه داری ، استفاده در چاه آسانسور و ...

مزایای استفاده از کلایمر

-1- کلایمربهترین جایگزین برای داربستهای فلزی در کارهای ساختمانی و صنعتی. در کارهای ساختمانی برای انجام عملات ساختمانی از داربستهایی فلزی بهره می برند که دارای مشکلات مختلفی بوده و از نظر امینیت جانی برای کاربران بسیار ضعف می باشند و همچنین هزینه مالی سنگینی به کارفرماها تحمیل می کنند و سرعت پیشرفت پروژه را کاهش می دهند. در حال که کلایمرها تمامی مشکلات فوق را مرتفع می نمایند

2-2- کلایمر باعث افزایش ضریب امنیت جانی کاربران و احساس آرامش برای کاربران. در این دستگاه از شش سیستم امنیتی مختلفی بهره برده شده است . این سیستم های امنیتی در مواقع اضطراری می توانند از سقوط دستگاه جلوگیری نمایند. یکی از سیستم ها امنیتی اصلی سیستم ترمز گریز از مرکز یا پاراشوت می باشد که در موقع سقوط وارد عمل شده و سیستم را قفل می نماید. همچین علاوه بر سستم های مختلف امنیتی که بر روی کابل اصلی دستگاه عمل می نمایند، یک کابل امنیتی مستقل نییز در دستگاه استفاده شده است که همواره توسط یک سیستم ترمز موازی شکل قفل می باشد و در مواقع امنیتی که هیچ کدام از سیستم های موجود در بخش قبل عمل ننمایند وارد عمل شده و کل مجموعه را قفل می نماید. همچنین سیتسم دیگری بر روی دستگاه سوار شده است که با افزایش وزن سازه، باعث افزایش اطمینان و فشردگی سیم بکسل می گردد.

2-3. توجیه اقتصادی بسیار مناسب کلایمر در مقایسه با داربست. قیمت تمام شده نصب و اجرای کلایمر در مقایسه با داربست بسیار پایین می باشد.

2-4. افزایش سرعت پیشرفت کاری با کلایمربه دلیل عدم وجود محدودیت های مختلف که در داربست های فلزی وجود دارد.

4-3 عدم نیاز به نیروی انسانی متخصص برای نصب و راه اندازی های متعدد

3-5. سهولت نصب و راه اندازی و حمل و نقل

یک ست کلایمر شامل بخش های مختلفی می باشد که عبارتند از:

1.سبد یا پلت فورمز مدولار برای قرار گیری کاربران.

این سبد محل قرار گیری کاربران یا نماکاران و سیمانکاران می باشد. طول استاندارد این کابین 6 متر می باشد که از سه قسمت 2 متری تشکیل شده است در نتیجه طول کابین نسبت به نوع نمای کاری می تواند قابل تنظیم باشد. کابین یا پلت فرمز عمدتا از جنس فلزی و آلومینیومی می باشد ولی برای کارهای نماکاری و سیمانکاری سبد فلزی توصیه می گردد.ویژگی های سبد یا پلت فرمز مدولار

- زیر سازه های این سبد چرخ های پلاستیکی برای حمل و نقل آسان وجود دارد.

- جلوی سبد یا پلت فرمز نیز چرخ های پلاستیکی با قابلیت رگلاژ برای فاصله گیری از نمای ساختمان وجود دارد.

- برای حمل و نقل آسان، کاهش هزینه های انبار کردن و نگه داری، کابین قابلیت مونتاژ و دمونتاژ را دارد.

2.سازه های مهار کننده بالای ساختمان

این سازه ها برای تحمل وزن کابین طراحی و ساخت شده اند و در بالای ساختمان قرار می گیرند و به صورت قطعه قطعه بوده که با پیچ و مهره به هم متصل شده اند تا حمل و نقل و انتقال آن به پشت بام تسهیل گردد.

این سازه ها نیز برای حمل و نقل آسان قابلیت دمونتاژ و مونتاژ را دارند.

برای تحمل وزن کابین از وزنه های تعادل که بلوک های بتنی می باشند استفاده می گردد

.همجنین این سازه ها متحرک بوده و با استفاده از چرخ های زیرین آن می توانند در جهت عرض ساختمان حرکت کنند

3.سیم بکسل ها

در یک ست دستگاه 4 عدد سیم بکسل نمره 8 نسبت به ارتفاع ساختمان مورد نیاز می باشد.نوع سیم بکسل مورد استفاده: IWRC+6*19

4.وینچ و موتور کلایمرها:

مهمترین بخش از ست کلایمر ها می باشد و نیروی لازم را برای بالابری ایجاد می کنند. ظرفیت این وینچ ها متفاوت می باشد

5.سیستم ها ی امنیتی مانند پاراشوت، ترمز اضطراری

از پوکلین تا امروز

از پوکلین تا امروز

|

مارک |

POCLAIN |

LIEBHERR |

POCLAIN |

LIEBHERR |

|

مدل |

75P |

A912 |

90CL |

R912 |

|

کشور صاحب تکنولوژی |

فرانسه |

آلمان غربی |

فرانسه |

آلمان غربی |

|

موتور |

DEUTZ F5L912 |

DEUTZ F6L912 |

DEUTZ F6L912 |

DEUTZ F6L912 |

|

نوع موتور |

7/4 لیتری 5 سیلندر هواخنک |

6/5 لیتری 6 سیلندر هواخنک |

6/5 لیتری 6 سیلندر هواخنک |

6/5 لیتری 6 سیلندر هواخنک |

|

توان موتور |

88 اسب بخار در 2150 دور بر دقیقه |

95 اسب بخار در 2000 دور بر دقیقه |

100 اسب بخار در 2150 دور بر دقیقه |

95 اسب بخار در 2000 دور بر دقیقه |

|

وزن دستگاه |

4/14 تن |

17 تن |

8/17 تن |

8/17 تن |

|

عمق حفاری |

8/6 متر |

6/5 متر |

3/7 متر |

8/5 متر |

|

حجم باکت |

765/0 مترمکعب |

1 مترمکعب |

9/0 مترمکعب |

1 مترمکعب |

اسفندماه سال 1368 بود که خبر آغاز تولید بیل هیدرولیکی در هپکو بصورت ساخت داخل از اخبار صداوسیما پخش شد و این در حالی بود که در همان سال بیلهای نسل جدید با سیستم کنترل الکترو- هیدرولیک یعنی 912 Litronic بر روی خطوط تولید تاسیسات لیبهر در Kirchdorf آلمان قرار گرفت و به تولید بیلهای 912 (که به هپکو انتقال تکنولوژی شده بود) در آلمان پایان بخشیده شد!

طرح توسعه هپکو که از سال 1364 در راستای خودکفایی ملی صورت گرفته بود شامل سالنهای تولید جدیدی بود که با مشاوره بخش مهندسی و تاسیسات خود لیبهر بنا شد و بدین ترتیب شاسی و بدنه بیلهای هیدرولیکی تحت لیسانس لیبهر در هپکو ساخته شد و در سال 1373 به آرامی شاهد حذف شدن نام لیبهر از روی بیلهای تولیدی هپکو بودیم.

در سال 1375 طرح خرید مستقیم قطعات و اجزاء از تامینکنندگان و تولیدکنندگان خارجی و داخلی به جای خرید از لیبهر اجراء شد و موتورهای انگلیسی پرکینز6.3544 ساخت شرکت موتورسازان تراکتورسازی تبریز جایگزین موتورهای آلمانی دویتس F6L912 بیلهای ساخت هپکو گردید.

سپس در سال 1376 گیربکسهای Clark-Hurth و اکسلهای ایتالیایی Cararro بر روی بیلهای لاستیکی و فاینال درایوهای ایتالیایی Transmital بر روی بیلهای زنجیری نصب شد و سیستم هیدرولیک نیز عمدتاً از تامینکنندگان آلمانی خصوصاً Mannesman Rexroth (به جای سیستم هیدرولیک و انتقال قدرت ساخت لیبهر) جایگزین شد.

سپس در سال 1378 رنگآمیزی کلیه ماشینآلات ساخت هپکو به تقلید از کاترپیلار به مشکی و زرد تبدیل شد و یک روبان قرمز رنگ دور تا دور دستگاه نقش بست و مصادف با همین تغییرات اکسلها و گیربکسهای آلمانی ZF بجای کلارک و کارارو و موتورهای جدید پرکینز 1006.6 ساخت موتورسازان بر روی بیلهای هپکو نصب گردید.

در عین حال بسیاری از قطعات دیگر نیز از جمله جکها، کوزهگردان، شیرهای NRVII و ... نیز توسط شرکت مهندسی و قطعات هپکو (وابسته به هپکو) ساخت داخل گردید که نارضایتی هایی را برای مشتریان هپکو بوجود آورد.

لذا در سال 1380 طرح خرید اجزاء از تامینکنندگان داخلی مورد بازنگری قرار گرفت و مبحث انتقال تکنولوژی مجدد و به روز از بیلسازهای معتبر جهانی مطرح شده و در سال 1381 نمونه تحقیقاتی بیلهای هپکو مجهز به موتورهای 4 سیلندر آب خنک BF4M 1013EC دویتس آلمان (به جای موتورهای 6 سیلندر پرکینز موتورسازان تبریز) نیز تکمیل شد.

همچنین در سال 1381 نمونه بیل چرخ لاستیکی A900B Litronic از لیبهر آلمان توسط هپکو وارد شد. این نمونه به 2 بازوی تعادل، بوم یک تکه 8/4 متری، استیک متوسط 2/2 متری و باکت به حجم 0.85 مترمکعب مجهز بود ولی نمونههای بعدی چه از نوع چرخ لاستیکی و چه از نوع چرخ زنجیری که توسط هپکو مونتاژ شد، با وجود مغایرت با استانداردهای لیبهر به باکت با حجم 1 مترمکعب مجهز شدند، لذا لیبهر این تیپ غیرمتعارف را با نامهای A900BI و R900BI مدلگذاری و مشخص کرده بود.I) مخفف IRAN است.) بیل A900B از هر حیث کوچکتر و سبکتر از بیلهای ساخت هپکو (یعنی HE100 یا همان A912 سابق) بوده و در شرایط ترکیبی مساوی با A912 هپکو، عمق حفاری آن 1 متر کمتر است. علاوه بر آن بزرگترین سایز باکتی که توسط لیبهر برای A900B عرضه میشد دارای حجم 85/0 مترمکعب است که این عدد برای A912 لیبهر آلمانی عدد 15/1 مترمکعب بود، یعنی از لحاظ حجم باکت نیز 3/0 مترمکعب اختلاف وجود داشت. همچنین از لحاظ وزنی نیز A900B حدود 2 تن سبکتر بود. لذا هپکو برای پوشش هر چه بیشتر راندمان کمیّ A912 سابق خود؛ به جای استیک کوتاه 7/1 متری؛ استیک متوسط 2/2 متری را سفارش گذاشت و طبق توصیه لیبهر با استیک 2/2 متری میبایست باکت به حجم 5/0 مترمکعب الحاق میشد که به جای آن (همانند A912 سابق) باکت 1 مترمکعبی سفارش گذاشته شد در حالی که اصولاً محدوده باکتهای قابل نصب بر روی لیبهر A900B Litronic از 14/0 الی 85/0 مترمکعب است یا به عبارت دیگر باکت 1 مترمکعبی برای این بیل بزرگ است و اصلاً توسط لیبهر باکت 1 مترمکعبی برای این بیل در آلمان عرضه نمیشود.

در هر حال بیل 900 در سال 2003 بر روی خط مونتاژ هپکو قرار گرفت و این در حالی بود که دوباره همزمان در همین سال به تولید A900B Litronic پس از 5 سال در کیرشدرف آلمان پایان داده و مدل جدید A900Clitronic عرضه شد.

Made in Germany

قاره اروپا و خصوصاً کشور آلمان با حدود یک قرن سابقه در تولید بیلهای مکانیکی به عنوان خاستگاه این نوع دستگاه و خصوصاً تیپ چرخ لاستیکی آن است. لذا امروزه تمامی تولیدکنندگان معتبر ماشینآلات ساختمانی (مانند کاترپیلار، ولوو و ...) بیلهای چرخ لاستیکی خود را در این قاره و به خصوص در آلمان تولید میکنند که دلیل اصلی آن نزدیکی به تامینکنندگان معتبر سیستمهای هیدرولیکی مانند (Rexroth آلمان)، مولد مانند (Deutz آلمان) و انتقال قدرت مانند (ZF آلمان) است که این خود باعث داغ تر بودن بازار بیلهای چرخ لاستیکی در اروپا نسبت به کشورهای دارای شرایط اقلیمی گرم و خشک است؛ لذا سبک تولیدکنندگان بین المللی ماشینآلات ساختمانی در تولید بیلهای هیدرولیکی بسته به نوع حضور در هر منطقه آب و هوایی متفاوت است؛ مثلاً کاترپیلار، بیل 315C را در کشورهای فرانسه و ژاپن تولید میکند، با این فرق اساسی که مدل ساخت ژاپن به موتور 5 لیتری 6 سیلندر و مدل ساخت فرانسه به موتور 4 لیتری 4 سیلندر مجهز هستند که 315C ژاپنی در کشورهای گرم و خشک و 315C فرانسوی در کشورهای سرد و مرطوب عرضه میشوند.

در سبک طراحی اروپایی بدلیل گران بودن سوخت، سرد بودن هوا و توانمندی در سرویسدهی و توزیع قطعات نسبت به کشورهای جهان سوم و گرم و خشک ایجاب میکند که فشار تراکم موتور و در نتیجه درجه حرارت سرسیلندر بالاتر باشد و شاید به همین دلیل باشد که در کشورهایی همانند امارات تقریباً اثری از بیلهای اروپایی (مانند لیبهر، اطلس، او.اند.کی و...) دیده نمیشود و اصولاً شاهد بیلهای هم سایز 912 هپکو با مارکهای غیر اروپایی (همانند کاترپیلار، کوماتسو و ...) هستیم که اصولاً بدلیل شرایط اقلیمی بازارهایشان از موتورهای 6 سیلندر با لیتراژ بالاتر استفاده میکنند.

|

مارک |

لیبهر (هپکو) |

هپکو |

کاترپیلار |

ولوو |

|

مدل |

A900B Litronic |

HE100 B |

M316C |

EW160B |

|

کشور صاحب مارک |

آلمان |

ایران |

آمریکا |

سوئد |

|

محل ساخت |

آلمان (مونتاژ هپکو) |

ایران |

آلمان |

آلمان |

|

سال معرفی به بازارجهانی |

1998 |

2003 |

2003 |

2003 |

|

ورود به بازار ایران |

سال 2003 توسط هپکو |

سال 2003 |

سال 2004 توسط همکارماشین |

|

|

ترکیب استقرار موتور |

به صورت عرضی |

به صورت عرضی (دارای درپوش روی وزنه تعادل) |

به صورت طولی در سمت راست (دسترسی سرویس) |

به صورت طولی در سمت راست (دسترسی سرویس) |

|

موتور |

DEUTZ BF4M1013E |

DEUTZ BF4M1013EC |

CAT 3056E ATAAC در اصل(PERKINS 1006-60) |

VOLVO D6D EJE2 |

|

نوع موتور |

8/4 لیتری، 4 سیلندر، آب خنک و توربوشارژ |

8/4 لیتری، 4 سیلندر، آب خنک و توربوشارژ افترکولردار |

6 لیتری، 6 سیلندر، آب خنک و توربوشارژ افتر کولردار |

7/5 لیتری، 6 سیلندر، آب خنک و توربورشارژ افترکولردار |

|

توان موتور |

117 اسب بخار در 2000 دور بر دقیقه |

135 اسب بخار در 2300 دور بر دقیقه |

138 اسب بخار در 2000 دور بر دقیقه |

138 اسب بخار در 2000 دور بر دقیقه |

|

وزن دستگاه |

6/15 تن |

7/16 تن |

5/16 تن |

16 تن |

|

طول موثر دکل (بوم) |

8/4 متر |

2/5 متر |

05/5 متر |

5 متر |

|

طول موثر بازو (استیک) |

استیک متوسط 2/2 متری |

استیک کوتاه 7/1 متری |

استیک متوسط 4/2 متری |

استیک متوسط 45/2 متری |

|

حجم و عرض باکت |

1 مترمکعب/ 25/1 متر |

1 مترمکعب/21/1 متر |

91/0 مترمکعب/2/1 متر |

87/0 مترمکعب/2/1 متر |

|

عمق حفاری |

2/5 متر |

6/5 متر |

6/5 متر |

5/5 متر |

|

دسترسی حفاری روی سطح زمین |

2/8 متر |

4/8 متر |

9/8 متر |

8/8 متر |

|

ارتفاع حفاری |

6/8 متر |

1/8 متر |

09/9 متر |

9 متر |

|

ارتفاع بارگیری |

2/6 متر |

5/5 متر |

13/6 متر |

2/6 متر |

|

شعاع گردش دم |

035/2 متر |

45/2 متر |

29/2 متر |

15/2 متر |

|

سرعت گردش دم |

9 دور بر دقیقه |

10 دور بر دقیقه |

5/10 دور بر دقیقه |

5/9 دور بر دقیقه |

|

حداکثر سرعت حرکت |

20 کیلومتر بر ساعت |

20 کیلومتر بر ساعت |

34 کیلومتر بر ساعت |

35 کیلومتر بر ساعت |

همانطور که در جدول بالا ملاحظه گردید، هپکو نیز موتور را از 1006-6 پرکینز 6 سیلندر 6 لیتری به دویتس 4 سیلندر 8/4 لیتری تبدیل کرده (در اصل به سبک اروپایی عمل کرده است) و این خود یکی از بارزترین دلایل برای مشتریانی است که پس از گذشت 10 سال از توقف تولید بیلهای 912 سابق هپکو، هنوز بدنبال بیلهای 912 موتور دویتس 6 سیلندر هوا خنک دست دوم در بازار ایران هستند.

همچنین از ورود اولین نمونه بیل 900 توسط هپکو دقیقا 3 سال می گذرد و هنوز فروش بیل های زنجیری و لاستیکی 900 (که حدود 5/2 سال پیش به تعداد محدود مونتاژ شد) ادامه دارد که آیا دلیل این امر را می بایست در عدم مطالعه هپکو در خصوص نوع تقاضای بازار ایران جست و جو کرد یا ضعف هپکو در بازاریابی این محصول اروپایی؟

فرای همه این مسائل این سئوال مطرح می شود که چرا هپکو با داشتن یک چنین امکانات و تاسیسات کم نظیری در سطح جهان و پس از نزدیک به سه دهه تجربه در تولید ماشین آلات سنگین و همکاری مستقیم با معتبرترین تولید کنندگان آمریکایی، اروپایی و ژاپنی هنوز به یک بیل ساز حرفه ای مستقل و مطرح جهانی تبدیل نشده است؟ مگر نه اینکه بیل سازهای کره ای همگی هم زمان با هپکو شروع کردند و امروز به صورت تولید کنندگان مطرح جهانی درآمده و بازارهای بین المللی از جمله بازار کشور خودمان را نیز درنوردیدند و این در حالی است که امروزه تولید سالیانه بیل هپکو سه رقمی هم نمی شود!

دیزل ژنراتور (generator)

دیزل ژنراتور و اجزای آن

دیزل ژنراتور دستگاهی است که انرژی مکانیکی به دست آمده از یک منبع خارجی را به انرژی الکتریکی قابل استفاده ، تبدیل می نماید . دیزل ژنراتور جهت تامین جریان الکتریکی است ، که در هنگام قطع برق و جلوگیری از انقطاع از فعالیت های روزانه و یا اخلال در فعالیت های کسب و کار مورد استفاده قرار می گیرد .

دیزل ژنراتور در پیکربندی های مختلف الکتریکی و فیزیکی برای استفاده در زمینه های مختلف قابل استفاده می باشد. در این مطلب ما نحوه کارکرد یک دیزل ژنراتور ، اجزای اصلی یک دیزل ژنراتور و عمل یک دیزل ژنراتور به عنوان یک منبع ثانویه انرژی الکتریکی در زمینه های مسکونی و صنعتی بررسی می کنیم .

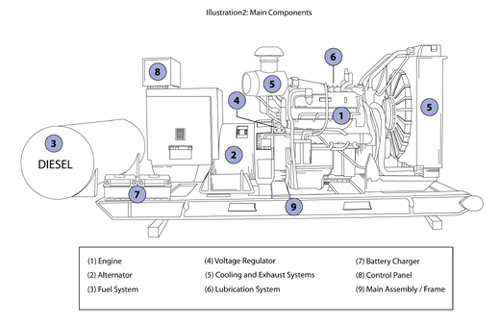

اجزای اصلی یک دیزل ژنراتور :

اجزای اصلی یک دیزل ژنراتور را می توان به صورت شکل زیر تقسیم بندی کرد:

دیزل ژنراتور

(1) موتور ژنراتور

(2) دینام ( ژنراتور )

(3) سیستم های سوخت (تانک دیزل ژنراتور)

(4) رگولاتور ولتاژ

(5) سیستم های خنک کننده و اگزوز

(6) سیستم های روانکاری

(7) شارژر باتری

(8) کنترل پنل

(9) مجمع اصلی / قاب (شاسی دیزل ژنراتور)

شرح اجزای اصلی یک دیزل ژنراتور در زیر آورده شده است:

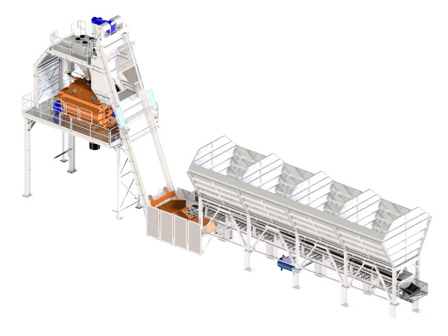

دستگاههای تولید بتن (بچینگ batching plants)

دستگاههای تولید بتن (بچینگ batching plants)

معرفی، موارد استعمال، قدرت، ظرفیت و مشخصات فنی

امروزه بتن به عنوان یکی از مصالح اصلی در پروژه های ساختمانی مطرح است و لذا مس ئله نحوه تامین بتن مورد نیاز با کمیت و کیفیت مورد نظر اهمیت ویژه ای دارد . با توجه به حجم و نوع و محل کارگاه با تحلیل هزین ه -فایده می توان در مورد اینکه بتن در کارگاه ساخته شود و یا از کارخانه تولید بتن آماده به محل حمل شود، تصمیم گیری کرد. ولی در هر حال لزوم ایجاد سیستمی مکانیزه برای تولید بتن همواره وجود دارد.

بچینگ ها برای تهیه بتن مطابق با خواسته های مورد نظر به وجود آمده اند و امروزه در طیف گسترده ای از خصوصیات و احجام به کار گرفته می شوند. بچینگ به مجموعه تجهیزاتی گفته می شود که برای تهیه بتن طبق طرح اختلاط مورد نظر و نیز تحویل مواد توزین شده به تجهیزا ت حمل، قبل یا بعد از مخلوط کردن مصالح حسب مورد، به کارگرفته م ی شود. با توجه به گستره وسیع عملکرد، انواع مختلفی از بچینگ ساخته م یشود و برای کاربردهای گوناگون مورد استفاده قرار م یگیرد.

بچینگ ها در حالت کلی شامل اجزایی هستند، از قبیل سیلوهای سیمان، مخازن ن گهداری سنگدانه ها و آب، سیستمهای انتقال مصالح، تجهیزات توزین و پیمانه کردن اجزا، تجهیزات کنترل و در صورت لزوم اجزای دیگری از قبیل دیگ آب گرم و تجهیزات سرمایشی مانند یخ سازها نیز به آن افزوده می شود. در این بخش به معرفی انواع بچینگها پرداخته و در بخشهای بعدی هریک از اجزا به تفصیل بررسی خواهند شد.

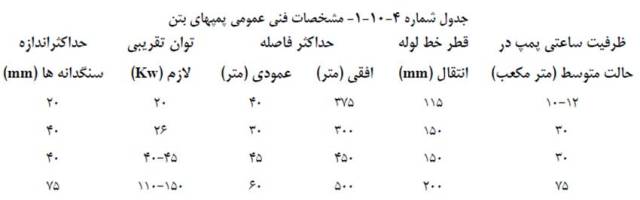

پمپهای بتن

پمپهای بتن

استفاده از پمپهای بتن روش بسیار مناسبی برای بتن ریزی در فضاهای محدود مانند تونلها و یا خارج از دسترس مانند بتن ریزی در ارتفاع نظیر ساختما نهای مرتفع محسوب می شود. برای این منظور بتن باید از کارایی و روانی بالا با اسلامپ 75 (مقدار توصیه شده) تا 125 میلی متر برخوردار باشد . در این ارتباط معمولاً استفاده از مواد افزودنی کندگیر کننده برای به تأخیر انداختن زمان گیرش بتن توصیه می شود. ضمناً برای جل وگیری از جدا شدن آب مخلوط در اثر فشار و در نتیجه انسداد خط لوله انتقال بتن، دانه بندی سنگدانه ها حائز اهمیت است . بتنی که با پمپ ریخته می شود مشکلی به نام تفکیک دانه بندی نخواهد داشت، زیرا پمپ توانایی جابجایی بتنی را که دچار جداشدگی شده ندارد . ضمناً باید از به کار بردن آب بیش از اندازه در مخلوط و همچنین سنگدانه های درشت با لبه های تیز نیز اجتناب کرد . در جدول پایین می توان برخی مشخصات عمومی پمپهای بتن را بررسی کرد .

اغلب پمپهای بتن برای انتقال سنگدانه های تا اندازه 38 میلی متر طراحی می شوند، اگر چه حداک ثر اندازه سنگدانه توصیه شده تا 25 میلی متر در عمل محدود م یشود. با این همه پمپهایی نیز ساخته می شوند که توانایی انتقال سنگدانه تا 75 میلی متر را نیز داشته باشند.

از پمپهای بتن همچنین برای ساختن رویه بتنی جاده ها نیز استفاده می شود. عمر غلاف و پوششهای داخلی پمپ از 4000 تا 12000 متر مکعب متفاوت است و این عمر برای لوله های انتقال 75000 متر مکعب تخمین زده می شود .(در آمریکا عمر لوله 40000 متر مکعب برآورد میشود)

پمپ ها بطور کلی در سه اندازه، تک سیلندر و دو سیلندر موجود می باشند. امروزه کاربرد انواع تک سیلندر بسیار محدود بوده واغلب پمپها دو سیلندر می باشند. قطر لوله ها معمولاً 12.5 و 15 و 17.5 و 20 سانتیمتر می باشد و حداکثر اندازه شن و ماسه که می تواند پمپاژ شود 75 میلی متر است . بتن را به طور کلی با پمپهای متداول می توان تا حدود فاصله افقی 360 متر پمپاژ کرد که بستگی به اندازه پمپ، لوله و درجه روانی بتن دارد . البته بتن با درجه روانی بیشتر بهتر می تواند پمپاژ شود، لذا تجربه نشان داده است اسلامپ اینچ نتیجه خوبی میدهد. برخی افتهای موجود در مسیر انتقال بتن به قرار زیر هستند.

1. یک متر مسیر قائم معادل 8 متر مسیر افقی

2. خم 90 درجه معادل 12 متر مسیر افقی

3. خم 45 درجه معادل 6 متر مسیر افقی

4. خم 35 درجه معادل 4 متر مسیر افقی

کلیپ های جالب در مورد ماشین آلات

کلیپ های جالب در مورد ماشین آلات

در این بخش چند کلیپ جالب در مورد ماشین آلات قرار داده ام که امیدوارم مورد پسند شما علاقه مندان قرار گیرد:

کلیپ بزرگترین کشتی تفریحی (کروز) جهان

کلیپ لاستیک های آینده به چه صورت خواهند بود

کلیپ نحوه طراحی مدل مفهومی کشنده های مان MAN

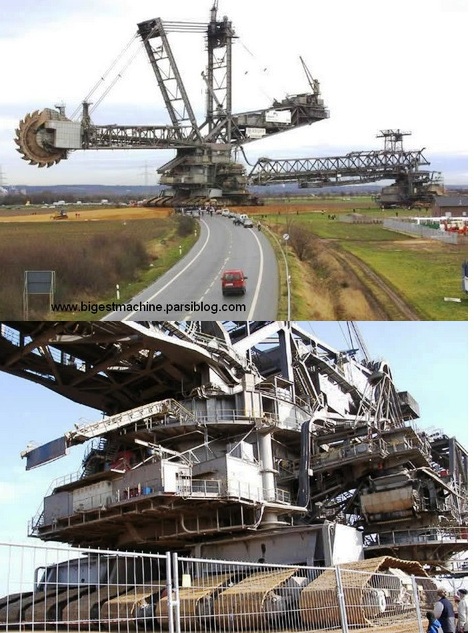

بزرگترین ماشین مکانیکی دنیا(Bagger 288)

بزرگترین ماشین مکانیکی دنیا(Bagger 288)

دانلود فیلم از نحوه کار دستگاه

Bagger 288 امروزه بزرگترین بیل مکانیکی چرخشی حفاری در جهان است با توانایی جابه جا کردن 240000مترمکعب ماده در هر 24 ساعت (10000متر مکعب در ساعت) هرکدام از 18بیل آن 6.6متر مکعب گنجایش دارند و این بیل ها به راحتی می توانند در هر روزپنج زمین فوتبال را به عمق 50 فوت را حفر نمایند.

ادامه مطلب ...

بلندترین بوم بیل مکانیکی دنیا

بلندترین بوم بیل مکانیکی دنیا

دوستان در این قسمت کلیپی از یکی از بلندترین بوم بیل مکانیکی دنیا برای دانلود قرار داده ام که امیدوارم از دیدن آن لذت ببرید:

قویترین و گرانترین دامپتراکهای جهان

قویترین و گرانترین دامپتراکهای جهان

بیایید دنیایمان را بزرگتر کنیم. خیلی بزرگتر. دنیایی که در آن حتی غولی مثل هامر اصلاً به چشم نمیآید. داریم درباره دنیای هیولاهای راهسازی صحبت میکنیم. محصولاتی که حتی از کامیونها و کشندههای سایز بزرگ نیز طویلتر و عریضتر و قدبلندتر هستند. اینها همان دامپتراکهای معروفی هستند که در حوزه کاری خود بیرقیب هستند. اصول ساخت این نوع وسایل نقلیه، توانایی فوقالعاده برای جابهجایی بارهای بسیار سنگین است. اما در حقیقت مانند هر صنعت دیگری، دامپتراکها نیز برای خودشان طبقهبندی دارند. آنها نیز شامل برترینهایی میشوند که از نظر قدرت خروجی یک سر و چند گردن از بقیه همکلاسان خود بالاتر هستند.

کوماتسو 930E

قدرت: 3500 اسببخار

وزن قابل تحمل: 320 تن

یکی از بهترینهای این ژاپنی غولساز. هیولایی که بیتردید همهچیز در پیشرانهاش خلاصه میشود. پیشرانهای به حجم باورنکردنی ۷۸۰۰۰ سیسی با آرایش ۱۸ سیلندر Vشکل. سرعت نهایی مدل فوق ۶۴ کیلومتر در ساعت است. این دامپتراک با ارتفاع ۷٫۳ متری و طول ۱۵٫۵ متریاش واقعاً مانند یک خانه متحرک است. شعاع گردش فرمان آن چیزی حدود ۱۵ متر است. باور نخواهید کرد اگر بدانید حجم مخزن سوخت این خودرو ۴۵۴۲ لیتر است. وزن خالص کوماتسوی فوق ۲۳۵ تن برآورد شده است. این خودرو از سال ۱۹۹۵ روی خط تولید بخش آمریکایی کوماتسو رفته است.

گریدر grader

گریدر

گریدر در ۷۵ سال قبل بصورت ابتدائی آن یعنی تیغه معلقی که در زیر دو چرخی بسته می شد ساخته می شد. به تدریج که موارد استعمال آن در راهسازی ازدیاد یافت گریدر های بدون موتور که توسط تراکتور کشانده می شدند و بالاخره گریدر های موتور دار به بازار عرضه شدند.

گِریدِر یا شیبساز، که بطور معمول به ماشین تسطیح جاده اطلاق میشود، از ماشینآلات سنگین مهندسی میباشد که دارای یک تیغهٔ بزرگ برای تسطیح سطوح میباشد. بیشتر مدلها دارای ۳ اکسل با یک موتور و کابین تعبیهشده در بالای اکسل عقب در انتهای ماشین میباشند.مهمترین وسیله برای عملیات تنظیم شیب، تسطیح خاکریزها، خاکبرداریها و رساندن سطح خاک به سطح مورد نظر (خط پروژه) توسط گریدر انجام میپذیرد.هر یک از دو نوع فوق دارای معایب و محاسنی هستند که مصرف همه جانبه آنها را محدود می سازد. در جدول شماره (۱۰) مشخصات عمومی گریدر های مختلف ارائه شده است.

ادامه مطلب ...

تاورکرین

تاورکرین

تاور کرین یا جرثقیل برج سازی یکی از دستاورد های مهم بشری می باشد که ساختارهای متفاوتی بنا به نوع توقع کاربر را دارا می باشد و در زمینه های برج سازی ، سد سازی ، سیلو سازی ، پل سازی و ... به کار گرفته می شود که خود می تواند در ارتفاعهای متفاوت با باربرداری های متفاوت در شعاع های متفاوت خدمت دهی نماید و چون قدرت مانور بسیار بالا در زمینه ی باربرداری جهت استفاده های گوناگون را دارا می باشد مورد توجه قشر عظیمی از صنعتگران را چه در زمینه ی برج سازی و ... به خود اختصاص داده است.

۲)تاور کرین چگونه کار میکند؟

تاور کرین ها انواع مختلفی دارند که تقریبا" همگی از یک قانون در اجام کار و بار برداری تبعیت میکنند که شامل چند دسته است.

۱-قدرت بار برداری

قدرت باربرداری در تاور مبنی بر ساختار آنها می باشد که تا چه تناژی را میتواند از روی زمین بلند کند که این کار توسط الکترو موتور انجام می شود و الکترو موتور به گیربکس و از گیربکس به درام یا همان وینچ متصل است و توسط وینچ مقدار نیاز سیم بکسل تا ارتفاع مورد نیاز دستگاه و رابطی به نام هوک قلاب به بار متصل می گردد . لازم به ذکر است پس از راننده و فرمان هدایت، کلیه سیستم فوق توسط یک سری میکرو سوئیچ در حال کنترول است تا دستگاه بار بیش از حد مجاز را ( تناژ )از روی زمین بلند نکند و ایمنی دستگاه حفظ گردد . تمامی این مراحل به قدرت باربرداری یا تناژ دستگاه منصوب است.

۲-قدرت مانور بار به سمت جلو و عقب (شاریوت)

تاور کرین ها پس از بلند کردن بار از روی زمین دارای مانور حرکت بار به سمت جلو یعنی دور از دستگاه (شاریوت به جلو )و و حرکت بار به سمت عقب یعنی به سمت خود دستگاه (شاریوت به عقب ) می باشند. البته لازم به ذکر است باری را که بیش از حد مجاز تناژ دستگاه می باشد را توسط میکروسوئیچ های قطع کن کنترول می نماید و از جلو رفتن آن خود داری می کند .

۳-قدرت مانور گردشی (گردان)

تاور کرین ها علاوه بر دارایی قدرت بلند کردن بار و حرکت آن به جلو و عقب دارای قدرتی هستند که در شعاع ۳۶۰ درجه می تواند بار را جابجا کند و به هر نقطه ی دلخواه بار را منتقل کند .معمولا این کار توسط ۱یا ۲ الکتروموتور و ۱ یا ۲ گیربکس انجام می گیرد که جهت ایمنی آن نیز میکروسوئیچ هایی تعبیه شده در مواقع لزوم از دور زدن بی جا جلو گیری نماید .

۴-قدرت حرکت کلی دستگاه

تاور کرین ها توانایی حرکت روی زمین و انتقال کلی دستگاه از نقطه ای به نقطه ی دیگر را دارا می باشند آنها جهت خزیدن بر روی زمین متفاوت می باشند بعضی از آنها توسط قرار گرفتن روی ریل جابجا می گردند و گونه دیگری از آنها روی زنجیرهایی که شباهت به زنجیر تانک دارند بر روی زمین حرکت می کنند و نوع دیگری از آنها بر روی چرخ های بزرگی که همانند لاستیک هواپیما است بر روی آنها حرکت می کنند .

کلیه حرکت این دستگاهها معمولا توسط الکترو موتور های برقی و گیربکس های بسیار قوی که دارای ترمز های بسیار قوی می باشد صورت می گیرد .

۵-قدرت ارتفاع گیری یا افزایش ارتفاع

همواره برای عموم این سوال مطرح است که تاور کرین ها چگونه به نقاط مرتفع میرسند و چگونه افزایش ارتفاع پیدا می کنند .

لازم به توضیح است ، تاور کرین ها پس از نصب و مونتاژ اولیه که توسط جرثقیل موبایل ( سیار ) انجام می گیرد جهت افزایش ارتفاع از قدرت خود مونتاژ دستگاه استفاده می کنند که مستلزم یکسری عملیات بسیار حساس مس باشد و با اضافه کردن سکشن ( قطعه ارتفاعی ) ارتفاع می گیرد و با کم کردن آن ارتفاع آن نیز کم می گردد البته انواع گوناگون تاور کرین ها بنا بر تیپ و یا کشور سازنده عملیات متفاوتی را دارا می باشند .

توضیح اینگه پس از ارتفاع استانداردی که سازنده ی دستگاه تعیین نموده است می بایست جهت ارتفاع بیشتر از استاندارد دستگاه توسط کادر آنکاراژ ( کمربند )به نقاطی از ساختمان و یا سازه مورد نظر مهار گردد .

کلیه مراحل نصب ، مونتاژ ، ارتفاع دادن ، بستن کمربند و ... می بایست توسط نیرو های متخصص و کار آزموده قرار گیرد زیرا کو چکترین اشتباه می تواند آخرین اشتباه افراد باشد .

کاربرد تاورکرین:

برج سازی

سد سازی

سیلو سازی

پل سازی

ساختمان سازی

حمل کالا در بنادر

به منظور جا به جایی و بلند کردن قطعات سنگین و بزرگ مثل ژنراتورها و قطعات بتنی و فلزی در صنایع مختلف از تاور کرین ایتفاده می شود.

انواع تاور کرین :

تاور کرین ها به سه دسته ثابت ، متحرک و بالا رونده تقسیم می شوند

نوع ثابت : پایه های آن به صورت ثابت در فونداسیون بتونی فیکس شده است:

نوع متحرک : که یا به صورت خود متحرک بر روی یک سیستم چرخ زنجیری می باشد یا روی یک ریل حرکت می کند یا اینکه توسط یک کشنده کشیده می شود:

نوع بالا رونده : جهت برجها استفاده میشود :

اجزای مختلف تاورکرین :

موارد ایمنی تاور کرین

1. شناسایی وجودشبکه هوایی برق در برد کاری تاور کرین

2. شناسایی موانع کوتاه و بلند دربرد کاری تاور کرین

3. شناسایی مناطق محیط محدوده کارگاه تاور کرین از نظر تجمع نیروی انسانی

4. شناسایی مناطق عمومی مثل خیابان و کوچه وبازار در محدوده برد کاری تاور کرین

5. هیچ تعمیر کارتاور کرین بدون راننده تاور کرین حق بالا رفتن از تاور کرین راندارد.

6. استفاده از لباس کار مناسب –کفش ایمنی در کار تاور کرین اجباری می باشد

7. استفاده از کلاه ایمنی در هنگام بالارفتن از تاور کرین الزامی است

8. استفاده از کمربند ایمنی هارنس) در هر ارتفاعی از تاور کرین اجباری است

9. استفاده از دستکش الکتریکال در هنگام تعمیرات برقی اجباری است

10. استفاده از دستکش مکانیکال هنگام کار مکانیک تاورکرین اجباری است

11. قبل ازکار با تاور کرین باید ا صحت نردبانهای تاور کرین –حفاظ نردبانهای تاور کرین و حفاظهای کاج تاور کرین و حفاظهای ته فلش

12. تاور کرین و کلیه حفاظهای استراحتگاههای تاور کرین اطمینان حاصل شود

13. کلیه نردبانهای تاور کرین و استراحتگاههای تاور کرین و مسیرهای عبوری در رویتاور کرین آلوده به روغن وگریس نباشد

14. هنگام بالارفتن از تاور کرین دستها وکفشها چرب وسر نباشد

15. هنگام بالارفتن از تاور کرن حتما روی استراحتگاههای تاور کرین استراحت کنند

16. وقتی گروهی از تاور کرین بالا می روند کسی که کیف ابزار در دست دارد آخرین نفری باشد که از تاور کرین بالا می رود

17. وقتی گروهی از تاور کرین پایین می آید کسی که کیف ابزار دارد اولین کسی باشد ه از تاور کرین پایین می آید

18. زمانی که از تاور کرین می خواهید بالا بروید باید از صحت وسلامت خود باخبر باشید وتوانایی انجام کار راداشته باشید

19. در بعضی اسستراحتگاههای تاور کرین دریچه های قرار دارد که بعد از عبور ا ز آن دریچه هاراببندید

20. در هنگام بالارفتن از تاور کرین از اطراف و ینچ قلاب تاور کرین واز دست زدن به سیم بکسل تاور کرین و پولی های تاور کرین

21. خودداری کنید

22. هنگام بالا رفتن از تاور کرین مواظب سر خود باشید

23. هنگام بالا و پایین رفتن از تاور کرین عجله نکنید و تادستها کامل به محل اتکا محکم نشده پاراحرکت ندهید

تراکتورها

تراکتورها

از آنجا که کاربرد تراکتور در دنیای جدید بسیار گسترده است , تراکتور هایی که ساخته می شوند دارای توان , اندازه و طرح های متفاوتی هستند . تحویل تدریجی تراکتور , موجب به وجود آمدن طبقه بندی های گوناگون برای آن شده است . ترکتورهای ساخته شده :

الف) بر اساس تامین خاصیت کششی و خودرو بودن

1- تراکتورهای چرخ دار

2- تراکتورهای زنجیریب) بر اساس موارد استفاده

1- تراکتور های عمومی یا تراکتورهای خدماتی

2- تراکتئرهای همه کاره یا تراکتور های ردیف کار

3- تراکتورهای پا بلند یا شاسی بلند

4- تراکتورهای باغی

5- تراکتورهای صنعتی

6- تراکتورهای یونیورسال

7- تراکتورهای باغچه ای و تراکتورهای چمن زن

8- تراکتورهای دو چرخ یا تیلر های موتوری

ج) بر اساس نوع شاسی یا قاب

1- تراکتورهای با شاسی

2- تراکتورهای نیمه شاسی

3- تراکتورهای بدون شاسی

- تراکتورهای چرخ دار متمایز ترین و پیشرفته ترین نوع ماشین به خصوص جهت مقاصد کشاورزی هستند . این تراکتورها سه چرخ یا چهار چرخ ساخته می شوند.انواع تراکتورهای چهار چرخ به قرار زیر است:تراکتورهای چهار چرخ معمولی, تراکتورهای چهار چرخ محرک, تراکتورهای چهار چرخ متحرک محرک با چرخ های کوچک جلو ,تراکتورهای چهار چرخ محرک با چرخ های بزرگ و و هم اندازه.

-

2- پاک کردن و احیای زمین

3- انجام عملیات حفاظتی خاک

4- ایجاد استخرهای ذخیره سازی آب در مزرعه

5- عملیات خاکبرداری و تسطیح زمین های زراعی به خصوص مزارع آبی

6- ایجاد نهرهای انتقال آب

7- به کار بردن زیر شکن ها و وسایل خاک ورزی عمیق

8- تعمیر جاده

ب) طبقه بندی بر اساس موارد استفاده

- یک تراکتور عمومی یا خدماتی, کم و بیش مشابه یک تراکتور چهار چرخ متداول و معمولی است. در این تراکتورها ممکن است فاصله ی بین چرخ های جلو یا چرخ های عقب ثابت یا قابل تنظیم باشد.

- تراکتورهای همه کاره یا تراکتور ردیف کار , تراکتوری است که عملا برای انجام تمام کارهای مزرعه به انضمام عملیات کاشت و وجین و سله شکنی در مزارعی که اندازه ی آنها متوسط است طراحی شده است.

- اکسل جلویی تراکتورهای پا بلند عریض و قابل تنظیم بوده و ارتفاع آن از سطح زمین زیاد است تا بتواند عملیات وجین و سلهشکنی محصولات ردیفی پا بلند , مانند نیشکر را انجام دهد.

- در شرایطی که فاصله یبین درختان زیاد بوده و شاخه های درختان نیز بلند می باشند تقربا می توان از هر تراکتوری در باغ های میوه و بیشه زارها استفاده کرد. اما در صورتی که باغ های میوه , بیشه زارها و تاکستان ها از اهمیت بیشتری برخوردارند , بهتر است از تراکتورهای مخصوص که برای کار در این شرایط طراحی شده اند استفاده نمود. تراکتورهای باغی ممکن است از نوع چرخ دار یا زنجیری باشند.

- تراکتورها یصنعتی ماشین هایی هستند در اندازه و انواع مختلف که برای کارهای مخصوص صنعتی و حمل وسائل سنگین در کارخانجات , فرودگاه ها و غیره ساخته شده اند. این تراکتورها را می توان به دستگاه های بالا بر, حفاری, بارکن مکانیکی و ضمائم مشابه که روی آنها سوار می شوند مجهز نمود. در بسیاری از مواقع می توان از بعضی تراکتورهای صنعتی در کارهای کساورزی نیز استفاده نمود.

- تراکتورها ییونیورسال که به واحد توان یا تراکتور مخصوص نیز معروف است به طریقی طراحی شده است که بتواند هم تولید توان نموده و هم انواع مختلفی از ماشین های برداشت سوار, از قبیل ماشین ذرت چین , ماشین برداشت علوفه ی سیلو کردنی , کمباین و ماشین دانه کن ذرت و بعضی وسائل مخصوص را قبول و حمل کند. این نوع تراکتور نه تنها دارای خصوصیت ماشین های خودرو است بلکه دارای مزایای اقتصادی یک واحد تولید توان چند منظوره نیز هست.

- تراکتورهای باغچه ای یا باغی کوچک ع که به آنها تراکتورهای شاسی کوتاه نیز گفته می شود , تراکتورهای چهار چرخ کوچکی هستند که توان آنها بین حدود 8 تا 25 است بخار است. این تراکتورها برای انجام بسیاری از کارهای باغات کوچک و باغچه ها از قبیل خاک برداری , حفر گودال , برش چوب و غیره قابل استفاده هستند.

- تراکتورهای دو چرخ یا تیلر های موتوری که به تراکتورهای دستی نیز معروف است, دارای دو چرخ محرک است که به وسیله ی دست حمایت و هدایت می شود.ج) طبقه بندی بر اساس نوع شاسی یا قاب

- تراکتورهای با شاسی دارای یک قسمت حمایت کننده به نام شاسی یا قاب هستند.

- در تراکتورهای نیم شاسی دو تیرک یا محور طولی به دو طرف بدنه ی موتور ع محفظه ی کلاچ و یا محفظه ی جعبه دنده به وسیله ی پیچ و مهره متصل می شود.

- تراکتورهای بدون شاسی فاقد هر گونه حمایت کننده اضافه هستند . د راین نوع بدنه ی تراکتور به صورت یکپارچه است

لودر loader

تجهیزات سنگین سر جلویی لودر یک لودر(می دانیم که بیل مکانیکی که در جلوی لودر قرار گرفته است عمل بارکردن، بالابردن اجسام،خاک اندازی و ... را انجام میدهد)همانند یک نوع تراکتور است. معمولا چرخ طیاری بوسیله شیار هایی به صورت مربع به جلوی بیل مکانیکی توسط دو بازو متصل میشوند که به لودر خاصیت جمع آوری مواد شل و سست را از زمین اضافه میکنند و همچنین بوسیله این طراحی لودر میتواند آشغال ها و یا شن و ماسهها از روی سطح زمین جمع آوری کند.

یک لودرعموما برای گذاشتن مواد از روی سطح زمین که حاصل حفر گودال هاست بر روی کمپرسی ها برای جابه جایی استفاده میشود. یک لودر ممکن است از قطعات متحرک یا ثابتی ساخته شود. گاهی اوقات بیل مکانیکی ممکن است در بعضی از اقسام لودر برداشته یا حذف شود برای مثال : ممکن است بر روی انواعی چنگال هایی برای جابجایی تختههای سنگین یا کانتینر های تجاری نصب شود. و یا عملیات هایی انجام دهد مانند لودر یا اسکریپر. همچنین میتوان بیل مکانیکی را برای برداشت علوفه یا کلش به مقدار زیادی تقویت کرد.

لودر های معروف مانند کوماتسو، جان دیر ، کاتور پیلار،ولوو،و یا هیتاچی معمولا بیل های مکانیکی بزرگی در قسمت های جلو لودر دارند که به آنها بیل مکانیکی لودر میگویند و لی در انواع لودر کوچکتر یعنی تراکتور ها یک تجهیزات کوچکتری دارند که به آنها کج بیل گفته میشود و به خاطر همین آنها را لودر های کج بیل میگویند. در ضمن تجهیزات به کار برده در کج بیل ها را بااسم تجاری jcb می نامند که اسم اولین شرکت سازنده این امکانات است.

یکی از انواع معروف لودر لیو تو نیو مدل L-2350 است که در کارخانه لونگ ویو از سری تاسیسات تکزاس آمریکا ساخته میشود.

غول پیکرترین موتور دیزل جهان، در دل بزرگترین کشتی باری

غول پیکرترین موتور دیزل جهان، در دل بزرگترین کشتی باری

امروزه محصولات چینی تمام بازارهای دنیا را به تسخیر خودشان درآورده اند و در هر جایی دیده می شوند. اما این مطلب درباره محصولات چینی نیست، بلکه می خواهیم درباره وسایل نقلیه ای که این محصولات را از چین به دیگر نقاط دنیا می رسانند صحبت کنیم.

یکی از این وسایل نقلیه Emma Mærsk است که مسافت بین چین و کالیفرنیا را ۴ روز زودتر از کشتی های باری معمولی می پیماید. داستان وقتی جالب تر می شود که بدانیم این اژدها، عنوان بزرگترین کشتی باری دنیا را هم در اختیار دارد. این اژدهای دریایی ۳۹۶ متر طول و ۱۷۰۹۷۴ تن وزن داشته و توانایی حمل بیش از ۱۱۰۰۰ کانتینر ۶ متری را دارد.

غول پیکرهای آهنین

غول پیکرهای آهنین

گزارشی خواندنی درباره بزرگ ترین ماشین آلاتی که در صنایع مختلف کاربرد دارند

عظیم الجثه ترین ماشین های جهان هم برای خود دنیایی دارند؛ ماشین های بسیار بزرگی که هر یک ممکن است به اندازه نیمی از یک آسمانخراش ارتفاع داشته باشند. معمولاً از این ماشین های غول پیکر در پروژه های بسیار مهم صنعتی استفاده می شود و هر یک از آنها برای خود رکوردار هستند.

ترکس 33-19

لیبهر تی آی 274

این کارخانه، سازنده انواع ماشین آلات سنگین در جهان است که توسط اعضای خانواده لیبهر اداره می شود. در سال 2007 مسوولان این کارخانه به فکر افتادند تا از فضاهای خالی موجود در کامیون های بزرگ که بدون استفاده باقی می ماند نیز حداکثر استفاده را بکنند و در نتیجه یکی از بزرگ ترین کامیون های گودبردار توسط مهندسین کارخانه لیبهر طراحی و ساخته شد. بار مفید این خودروی عظیم الجثه 320 تن خاک است. «لیبهر تی آی 274» پنج متر طول و 179 تن وزن دارد و در نوع خود بزرگ ترین خودروی گودبردار جهان به شمار می رود.

دی 575 آ

کاترپیلار 797 بی

جرمن باگر 288

آر بی 293

حامل شاتل

ماریون 6360

غلتکها ROLLERS

غلتکها ROLLERS

انواع غلتکها عبارتند از:

1. غلتکهای پاچه بزی TAMPING FOOT ROLLERS- SHEEPS FOOT ROLLERS

2. غلتکهای شبکه ای GRID MESH ROLLERS

3. غلتکهای ارتعاشی VIBRATORY MESH ROLLERS

4. غلتکهای فولادی صاف SMOOTH STEEL DRUM

5. غلتکهای پنوماتیک PNEUMATIC ROLLERS

6. غلتکهای کفشک دار SEGMENTED PAD ROLLERS

7. بولدوزرهای متراکم کننده SOIL COMPACTORS

غلتکهای پاچه بزی

غلتکهای پاچه بزی دارای استوانه ای مجهز به تعدادی پایه های بیرون آمده است واین پایه ها که به پاچه بزی موسومند به عمل تراکم کمک میکنند وجه تسمیه پاچه بزی این است که عمل کوباندن این غلتک شبیه اثری است که یک گله گوسفند یا بز برروی زمین برجای می گذارد این غلتک عمل تراکم را با استفاده ازفشار استاتیکی و همچنین کنترل انجام میدهد این غلتکها معمولات دارای چندین استوانه بوده وبه صورت جفتی هم بکارمی رود.

غلتکهای شبکه ای

این نوع غلتکها با سرعت نسبتا" زیاد قادربه کاربوده ودرحین عمل خاک را پراکنده نمی کنند این غلتکها برای خرد کردن قطعات کلوخه خاکهای چسبیده مناسب میباشند همچنین ازاین غلتک میتوان برای خرد کردن ومتراکم نمودن سنگهای نرم استفاده کرد.

شاول shovel

شاول shovel

شاول نوعی از مجموعه بیل مکانیکی است که برای بارگیری سنگهای سخت (واستثنائاً خاکها) و اغلب در فضای باز (معادن روباز) مورد استفاده قرار می گیرد.

شاولها در استخراج های سطحی به روش نواری و کاواکی مورد استفاده قرار می گیرند. در روش نواری روباره برداشته شده و در یک بخش استخراج شده قبلی مجاور ریخته می شود و ماده معدنی زیر روباره بوسیله ماشین دیگری بارگیری شده و به قسمت دیگری برده می شود.شاولها توانایی کندن و بارگیری مواد واقع در سطح ایستایی ماشین یا بالاتر از آن را دارند.

◄ انواع شاول :

1- شاول استاندارد :

در معدنکاری سطحی و برای اهداف عام بکار می رود. از آنها برای بارگیری انواع کانسنگها و باطله استفاده می شود. ظرفیت آنها معمولاٌ بین 7 تا 40 متر مکعب می باشد.

2- شاولهای دکل بلند :

دارای دکل بلندتر و جام کوچکتر هستند و کاربردهای خاص دارند. اندازه صندوقه (جام) این شاولها حدود 25 درصد از انواع استاندارد کوچکتر است و دکل آنها بسته به اندازه جام انتخاب شده 35 درصد و گاهی بیش از آن بلندتر است. شاولهای دکل بلند ، با صندوقه تا 1.5 متر مکعب نیز ساخته شده اند

3- بارکننده های زغالی :

مشابه شاولهای استاندارد می باشند ولی بیل آنها حدود 75 درصد بزرگتراز انواع استاندارد مشابه است. ظرفیت این بارکننده ها تا 100 متر مکعب نیز می رسد.

◄ ساختمان شاولها :

شاولها از سه قسمت اصلی تشکیل شده اند که عبارتند از :

الف ) شاسی اصلی :

این بخش پائین ترین قسمت ساختمان شاول را تشکیل می دهد و از دو بخش ارابه و شاسی ثابت تشکیل شده است.

• ارابه (یا وسیله حرکت) : معمولاٌ چرخ زنجیری بوده و توسط آن می توان ماشین را جابجا کرد. دلیل استفاده از چرخهای زنجیری برای جلوگیری از فرو رفتن شاول در زمین می باشد. وجود سطح تماس بیشتر چرخهای زنجیری با زمین ، باعث کمتر شدن فشار وارده بروی سطح (مخصوصاً زمینهای خاکی و نرم) می شود.

البته شاولهایی با چرخ لاستیکی نیز وجود دارند که در مواقعی از آنها استفاده می گردد که مقدار بارگیری نسبتاً کم است و شاول به حرکت و جابجایی زیادی نیاز دارد.

• شاسی ثابت : سازه ثابت اصلی دستگاهی است که روی ارابه قرار گرفته و بخشهای دیگری روی آن قرار می گیرند.

ب) شاسی متحرک :

این شاسی بر روی محور قائمی که روی شاسی ثابت قرار گرفته سوار شده و می تواند حول محور تا 360 درجه دوران کند. کلیه وسایل و تجهیزات بارگیری بر روی این شاسی قرار دارند.

ج) تجهیزات بارگیری :

این تجهیزات شامل دکل ، بازوی جام ، جام و ماشین آلات می شود که همه بر روی شاسی متحرک سوار می شوند.

• دکل : یکی از بخشهای کلیدی شاول می باشد و میله ای است که به شاسی متصل بوده و به طرف جلوی ماشین زاویه دارد. در قسمت بالای دکل قرقره شیاردار وجود دارد که کابل بالابری صندوقه از روی آن عبور می کند.

اتصال دکل به بدنه شاسی بصورت لولایی بوده و دکل می تواند در جهت بالا و پایین حرکت نماید و بوسیله کابلهای مخصوص در موقعیت مورد نظر ثابت نگاه داشته شود.

• بازوی جام : از یک طرف به جام متصل بوده و از طرف دیگر به دکل لولا شده است. در زیر بازو دندانه هایی وجود دارد که امکان حرکت بازو به جلو و عقب را فراهم می آورد ، که این حرکت مبنای نفوذ در سینه کار است.

بازوی صندوقه همچنین می تواند حول محور اتصال خود به دکل به طرف بالا و پایین حرکت نماید که این کار با تغییر طول کابل بالابری انجام می گیرد.

• جام (یاصندوقه یا بیل) :

که به انتهای بازو متصل بوده و در تماس مستقیم با سینه کار قرار می گیرد. لبه جام به ناخنهای قابل تعویض مجهز است که موجب سهولت نفوذ می گردد. در زیر جام دریچه ای وجود دارد که در موقع قرار گرفتن بیل در موقعیت تخلیه به کمک کابل مخصوص باز شده و موا داخل آن تخلیه می شود.

بدیهی است که بین هر یک از بخشهای ماشین هماهنگی قدرت و ظرفیت وجود دارد ، بعنوان نمونه جنس و وزن جام بستگی به نوع ماده مورد کار دارد.

برای کار در زغال جامها سبکتر بوده و فرم و لبه ناخنهای آنها نیز متناسب این کار ساخته می شود.

◄ بطور کلی عملیات شاول شامل حرکات ذیل می باشد :

• نفوذ کردن در سینه کار و پرکردن صندوقه بوسیله بازوی جام (crowding)

• بالا آوردن صندوقه و جدا کردن آن از سینه کار (hoisting)

• دور زدن به محل تخلیه ((swining

• تخلیه صندوقه بوسیله بازکردن دریچه بیل (dumping)

• چرخش مجدد بطرف سینه کار جهت شروع چرخه بعدی (swining)

• در صورت نیاز حرکت به محل بارگیری جدید بوسیله چرخ زنجیری (propelling)

شاولهای قدیمی مکانیکی و شاولهای جدید با نیروی هیدرولیکی کار می کنند. شاولها معمولاً از پائین به بالا (یعنی از کف به بالا) بار برمی دارند ولی شاولهایی نیز ساخته شده اند که بار را از بالا به پائین برداشت می کنند. شاولهای معادن بزرگ با ظرفیت جام تا 30 متر مکعب کار میکنند.

شاول می تواند بار را بداخل سنگ شکن اولیه که معمولاٌ سنگ شکنی منقول است بریزد ، سپس توسط نوار که معمولاً تغییرات آن بسادگی امکانپذیر است مواد از معدن جابجا می شوند (این بحث مربوط به طراحی معدن می باشد )

◄ سیستم محرکه شاول :

دو روش اصلی برای تامین قدرت مورد نیاز شاولها وجود دارد :

شاولهای کوچکتر ، تا ظرفیت حدود 10 متر مکعب ، دارای موتور دیزلی هستند.

ماشینهای بزرگتر که از نیروی الکتریسیته برای تامین محرکه مورد نیاز خود استفاده می کنند. (این قدرت می تواند از طریق کابل دنبایه و برق سه فاز AC تامین شده یا سیستم محرکه شاول دیزل الکتریک باشد.

موتورهای دیزلی قابلیت تحرک بیشتری را برای ماشین بوجود می آورند ولی عمر عملیاتی آنها نسبت به انواع الکتریکی کمتر است. در عوض موتورهای الکتریکی نیاز به نگهداری و تعمیر کمتر داشته ، عمر عملیاتی آنها بیشتر است ، ولی فاقد تحرک کافی هستند. (ضمناً بدلیل وجود کابل در این نوع ، مشکلات نگهداری و تعمیرات (نت) و انتقال کابلها به مکان دیگر در هنگام تغییر محل شاول وجود دارد.

به علت اینکه کابلها معمولاً طولانی و سنگین می باشند ، برای حمل آنها معمولاً از لودر استفاده می گردد که گاهاً باعث آسیب دیدگی کابلها می گردد ، از طرف دیگر بدلیل عبور و مرور وسایل و پراکنده بودن کابلها بر روی زمین باز هم احتمال آسیب دیدگی کابل وجود دارد )

◄ سیستمهای حرکتی اصلی که نیازمند قدرت محرکه هستند شامل موارد ذیل می باشند :

• سیستم بالابری

• سیستم نفوذ در سینه کار

• سیستم حرکت دورانی

• سیستم حرکت انتقالی

در اکثر ماشنها برای هر سیستم حرکتی یک موتور محرکه مستقل وجود دارد

◄ استفاده از شاولها (اکسکاواتورهای کابلی) :

برای کمینه کردن هزینه بارگیری ظرفیت شاول باید با ظرفیت کامیونی که با آن کارمی کند هماهنگ باشد. بعنوان یک قاعده تجربی کامیون باید با 4 تا 5 صندوقه شاول پر شود.

بعنوان مثال اگر کامیونی در حدود 150 تن را در نظر بگیریم ، با توجه به چگالی مواد ، شاولهایی با بیلهای 20 تا 30 متر مکعبی برای این چنین کامیونهایی مناسب هستند.

باید توجه داشت که ظرفیت واقعی صندوقه با ظرفیت اسمی آن یکسان نیست و معمولاً با ضرب کردن ظرفیت اسمی جام در یک ضریب که به ضریب بیل DF (Deeper Factor) موسوم است ، ظرفیت واقعی بیل بدست می آید. مقدار ضریب بیل بسته به نوع ماده و شرایط کاری می تواند از حدود 40 درصد تا بیش از 100 درصد تغییر کند.

بطور تجربی این ضریب به شرح ذیل می باشد :

برای مواد با قابلیت کنده شدن آسان 85 تا 120 درصد

برای مواد با قابلیت کنده شدن متوسط 80 تا 90 درصد

برای مواد با حفاری سخت 70 تا 80 درصد

برای سنگ 40 تا 60 درصد

◄ زمان چرخه شاول :

عامل مهم در کارایی شاول زمان چرخه آن است. این زمان از زمانهای لازم برای عملیاتهای زیر تشکیل شده است :

نفوذ در سینه کار و پر کردن صندوقه بالابری جام

گردش بطرف باربر و گردش بطرف سینه کار

زمان چرخه به زاویه چرخش ، اندازه شاول و مهارت کاربر بستگی دارد و معمولاً از حدود 25 ثانیه تا بیش از یک دقیقه متغییر است.

بیشترین زمان چرخه به گردش شاول بطرف باربر و بازگشت بطرف سینه کار اختصاص دارد (حدود 60 درصد) و در نتیجه نحوه قرار گیری کامیون در کنار شاول از اهمیت بالایی برخوردار است.

در آرایشهای معمولی کامیون در کنار شاول و در سمت چپ ان قرار می گیرد ، گاهی برای تسریع در کار ، وسیله باربر در صورت مناسب بودن شرایط در هر دو طرف شاول قرار می گیرد تا زمان مانور کاهش یابد ، زاویه گردش شاول در این حالتها حدود 90 درجه می باشد.

با توجه به طولانی تر بودن زمان چرخه کامیون ، معمولاٌ یک شاول به چند کامیون سرویس می دهد.

◄ مزایای شاول :

1- هدایت جام ساده است.

2- از پائین به بالا و بالعکس بارگیری می کند.

3- تخلیه بدون جابجایی شاسی می باشد و فقط با حرکت دورانی دکل و اتاقک صورت می گیرد.

4- سنگ را عملاٌ با ابعاد بزرگ می پذیرد.

5- در برابر دیوارهای سنگی بدلیل بزرگی جثه و استحکام مقاومت دارد.

6- درسطوح (کف های) سست نیز استقرار می یابد.

◄ معایب شاول :

1- هزینه خرید آن زیاد است.

2- حداقل بار را لازم دارد تا اقتصادی کار کند.

3- تعمیرات آن پر هزینه است.

4- به علت خصوصیات مانور کم باید به اندازه کافی جا آماده باشد تا بارگیری صورت بگیرد.

◄ مدت کار شاول :

1- مدت کار شاول 37 درصد

2- تاخیرهای طولانی (بیش از 15 دقیقه) 42 درصد (که 33 درصد آن بدی آب و هوا می باشد)

3- تاخیرهای کوتاه مدت (کمتر از 15 دقیقه) 21 درصد

گذشته از موارد فوق تاخیرها می توانند بدلایل زیر باشند :

نرسیدن کامیون ، آماده سازی پس از انفجار ، استقرار کامیون ، آماده کردن محوطه ، جابجل شدن بیل ، تعمیر بیل ، تسطیح راه ، برداشتن موانع (چوب و آهن آلات) و بدون راننده بودن