مدیریت ماشین آلات سنگین

معرفی و شناخت و مدیریت ماشین آلات سنگین عمرانی

مدیریت ماشین آلات سنگین

معرفی و شناخت و مدیریت ماشین آلات سنگین عمرانیروش کدینگ قطعات در پارت بوکهای کوماتسو

روش

کدینگ قطعات در پارت بوکهای کوماتسو

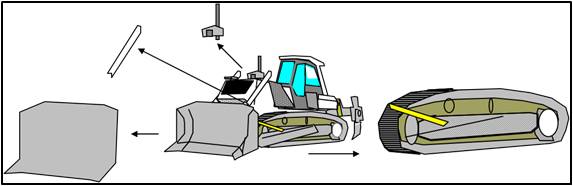

یک ماشین از

قطعات بسیاری زیادی ساخته می شود لذا شرکتهای سازنده ماشین آلات جهت سهولت شناسایی

و سفارش قطعات از شماره فنی استفاده می کند. در بیشتر شرکتهای بزرگ سازنده ماشین

آلات کدینگ شماره های فنی قطعات دارای معنی خاصی می باشند. این کدینگ قطعات خصوصا

در ماشین آلات کوماتسو از نظم خاصی برخوردار است. در این مقاله سعی شده است که روش

کدینگ قطعات در ماشین آلات کوماتسو به صورت خلاصه شرح داده

شود.

کوماتسو

قطعات خود را به سه دسته کلی زیر تقسیم می کند:

1. قطعات عمومی: این

قطعات توسط کوماتسو طراحی شده اند و به دو دسته ای قطعات موتور و قطعات بدنه تقسیم

می شوند.

2. قطعات استاندارد:

این قطعات در انواع ماشین آلات کوماتسو به کار گرفته می شوند.آنها برای مدیریت بهتر

استاندارد شده اند.

3. قطعات سفارشی: این

قطعات برای کارخانه های دیگر ساخته می شوند.

اطلاعاتی در مورد رینگ و لاستیک

اطلاعاتی در مورد رینگ و لاستیک

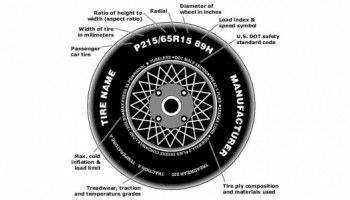

برای وارد شدن به

این بحث ، ابتدا باید مختصری راجع به علائم درج شده روی لاستیکها بگوئیم. حتما شما

تا حدودی با آنها آشنایی دارید ، برای آشنایی بیشتر مثال زیر را با هم بررسی می

کنیم

حرف P مخفف Passenger و نشان دهنده سواری بودن خودرو است ، در این قسمت کدهای LT و T نیز وجود دارند که خارج از بحث ما می باشند و البته در اکثر لاستیکهای موجود در کشور اصلا این کد اولیه را نخواهید دید .

حرف P مخفف Passenger و نشان دهنده سواری بودن خودرو است ، در این قسمت کدهای LT و T نیز وجود دارند که خارج از بحث ما می باشند و البته در اکثر لاستیکهای موجود در کشور اصلا این کد اولیه را نخواهید دید .

۳ عدد بعدی

معرف پهنای لاستیک(Section Width) به میلیمتر است، دو رقم بعد از آن نسبت ظاهری

(Aspect Ratio) می باشد و نشان دهنده نسبت ارتفاع لاستیک (Section Height) به پهنای

آن است بعبارت دیگر مشخص می کند که ارتفاع لاستیک چند درصد از پهنای آن است. در

مثال بالا پهنای لاستیک ۲۰۵ و نسبت ظاهری ۶۵ است پس ارتفاع لاستیک از فرمول زیر

چنین بدست می آید.

۱۰۰ / نسبت ظاهری * پهنای لاستیک =

ارتفاع لاستیکمیلیمتر ۱۳۳.۲۵ = 100/65 * ۲۰۵

حرف R نشاندهنده رادیال بودن لاستیک و عدد ۱۵ قطر رینگ (Rim Diameter) را نشان می دهد ، عدد ۸۹ نشاندهنده میزان بار قابل تحمل برای هر لاستیک میباشد که ۸۹ معرف ۵۸۰ کیلوگرم می باشد (وزن مربوط به هر عدد از جدول Load Index ها بدست می آید)حرف H نشاندهنده حداکثر سرعت مجاز برای آن لاستیک (Speed Symbol) است ، که طبق جدول زیر۲۱۰کیلومتر بر ساعت می باشد.( میزان بار ، سرعت مجاز و پهنای رینگ(Rim Width ) برای هر خودرو بر روی برچسب کناری داخل درب خودرو ( سمت راننده یا شاگرد ) نوشته شده. )

Q=99 MPH, 160km/h

S=112 MPH, 180km/h

T=118 MPH, 190km/h

U=124 MPH, 200km/h

H=130 MPH, 210km/h

V=149 MPH, 240km/h

W=168 MPH, 270km/h

Y=186 MPH, 300km/h

Z=149+ MPH, 240+ km/h

این نکته نیز قابل ذکر است که روشهای دیگری نیز برای نمایش مشخصه های لاستیک وجود دارد اما متداول ترین آن همان شکل بالاست که به سیستم P متریک معروف است

خوب پس تا اینجا فهمیدیم که نسبت ظاهری(Aspect Ratio) نشان دهنده ارتفاع لاستیک نیست و بعنوان مثال ارتفاع یک لاستیک ۶۵/۱۶۵ با یک لاستیک ۶۵/۱۷۵ متفاوت است.

یکی از مهمترین شاخص ها در هنگام تعویض رینگ و لاستیک ثابت نگه داشتن قطر مجموعه رینگ ولاستیک در میزان استاندارد کارخانه است ، چرا که تغییر قطر کلی چرخ باعث ایجاد خطا در کیلومتر شمار و اخلال در نحوه تعویض دنده ها (خصوصا در خودروهای اتوماتیک) می شود و در خودروهای مجهز به ABS نیز در کار ECU اخلال بوجود می آورد و می توان گفت تنها مزیت در هنگام بزرگ تر شدن چرخ ، افزایش شتاب خودرو در حد ناچیزی است.

برای کمک به ثابت نگه داشتن قطر چرخ در هنگام تعویض رینگ و لاستیک ، راهنمایی به نام PLUS در نظر گرفته شده و آنرا با واحدهای Plus1 ، Plus2 ،Plus3 و .... نامگذاری کرده اند که هر کدام نشانه افزایش ۱ اینچ به قطر رینگ میباشد و با استفاده از این راهنما در ازای افزایش قطر رینگ ، ارتفاع لاستیک ، کوتاهتر انتخاب می شود تا قطر کلی چرخ تا حد ممکن ثابت بماند. چگونگی عملکرد Plus ها را در شکل زیرمیبینید.

بطور مثال اگر بخواهیم از رینگ ۱۶ اینچی بجای ۱۵ اینچی استفاده کنیم ، حتما باید ارتفاع لاستیک را به همان نسبت کاهش دهیم تا قطر کلی چرخ ثابت بماند ، فرض کنید لاستیکهای خودرویی 15/65/205 باشد و بخواهیم رینگهایی ۱۶ اینچی بر روی آن نصب کنیم ، با محاسبات زیر می توان سایز لاستیک لازم برای این رینگ را بدست آورد ، بطوریکه قطر چرخ کمترین تغییر ممکن از حالت قبلی را داشته باشد.

برای این کار ابتدا باید ببینیم قطر کلی چرخ اولیه چقدر است ، برای این کار ابتدا باید ارتفاع لاستیک را از فرمولی که در بالا گفته شد بدست آوریم و سپس آنرا ۲ برابر کرده و قطر رینگ را برحسب میلیمتر به آن اضافه کنیم.

میلیمتر ۱۳۳.۲۵ = (100/65)*۲۰۵ = ارتفاع لاستیک

حال قطر رینگ را ابتدا به میلیمتر تبدیل وسپس به ۲ برابر ارتفاع لاستیک اضافه می کنیم.

میلیمتر ۳۸۱ =۲۵.۴ *۱۵ =قطر رینگ بر حسب میلیمتر

میلیمتر ۶۴۷.۴ =۳۸۱+۲*۱۳۳.۲ =قطر چرخ

پس قطر چرخ فعلی ۶۴۷.۴ میلیمتر است ، حال می خواهیم رینگ ۱۶ اینچی بکار ببریم ، ابتدا آنرا به میلیمتر تبدیل می کنیم. میلیمتر ۴۰۶.۴ =۲۵.۴ *۱۶

و می دانیم که برای بدست آوردن ارتفاع مورد نیاز برای لاستیک جدید باید مراحل قبلی را برعکس انجام دهیم: میلیمتر ۲۴۱ = ۴۰۶.۴ - ۶۴۷.۴

میلیمتر ۱۲۰.۵ =۲ /۲۴۱ =ارتفاع مورد نیاز برای لاستیک جدید

حال باید انتخاب کنیم چه پهنایی برای لاستیکهای جدید مناسب تر است، و بوسیله آن Aspect Ratio را بدست آوریم ،۲۱۵ و ۲۲۵ را آزمایش می کنیم.

با پهنای ۲۲۵ عدد ۵۳.۶ بدست می آید: ۵۳.۶ =۱۰۰ *۰.۵۳۶ =۲۲۵ /۱۲۰.۵

وبا پهنای ۲۱۵ عدد ۵۶ : ۵۶ =۱۰۰ *۰.۵۶ =۲۱۵/۱۲۰.۵

میدانیم که در این رنج نزدیکترین Aspect Ratio ، به اعداد بالا ، ۵۵ می باشد و ۵۶ خطای کمتری دارد تا ۵۳.۶ ، با این حساب می توان گفت در مجموع اگر از لاستیکهای ۱۶/۵۵/۲۱۵ استفاده کنیم قطر چرخ تنها ۴.۵ میلیمتر بزرگتر می شود که مقدار ناچیزی است.

میلیمتر ۱۱۸.۲۵ =(۱۰۰/۵۵)*۲۱۵ =ارتفاع لاستیک جدید

میلیمتر ۶۴۲.۹=۴۰۶.۴ +(۲*۱۱۸.۲۵) =ارتفاع چرخ جدید

میلیمتر ۴.۵ =۶۴۲.۹-۶۴۷.۴ = میزان اختلاف قطر دو چرخ

اندازه بدست آمده یعنی ۱۶/۵۵/۲۱۵ همان Plus 1 برای لاستیک ۱۵/۶۵/۲۰۵ است و همیشه می توان گفت با افزودن ۱ اینچ به رینگ باید۱۰ واحد از Aspect Ratio کم کرد و پهنای لاستیک را در مواردی ۱۰ و در مواردی ۲۰ میلیمتر افزایش داد (هر کدام Aspect Ratio نزدیکتری نسبت به قطر قبلی داشته باشد ، که البته بدلیل اینکه بزرگتر شدن ناچیز قطر چرخ بهتر از کوچکتر شدن آن است ، ۱۰میلیمتر پیشنهاد می شود) .با این کار ما به Plus1 رسیده ایم و برای رسیدن به Plus 2 باید همین مراحل را بر روی Plus 1 انجام دهیم، Plus های مختلف مثال قبل به صورت زیر خواهند بود:

O.E= 205/65/15 Plus1= 215/55/16 Plus2= 225/45/17 Plus3= 235/35/18

با استفاده از این سایت ، می توانید ابعاد لاستیک فعلی خود را وارد و تمامی سایزهایی که مشابه با قطر چرخ خودرویتان است را دریافت کنید.پس دیدید که با بهره گیری از سیستم Plus می توان تا حد ممکن از بوجود آمدن تغییر در قطر چرخ جلوگیری کرد.

مطلب قابل توجه دیگر پهنای رینگ است ، باید بدانید که برای داشتن استاندارد بهینه و فیت شدن دقیق لاستیک روی رینگ و داشتن هندلینگ بهتر باید در ازای افزایش هر ۵ میلیمتر پهنای لاستیک ، پهنای رینگ را ۰.۵ اینچ افزایش داد ، البته میزان پهنای رینگ برای هر سایز لاستیک می تواند تا حدود ۱.۵ اینچ که مقدار زیادی است در نوسان باشد ،این نوسان در راهنمای انتخاب پهنای رینگ مناسب برای لاستیکهای مختلف ، در این سایت موجود است ، اما بهترین و مطمئن ترین پهنا ، میانگین اعداد موجود در آن سایت است که با فرمول افزایش ۰.۵ اینچ به رینگ در ازای هر ۵ میلیمتر افزایش پهنای لاستیک نیز مطابقت دارد ،در سایت بالا مثلا برای سایز ۱۵/۵۰/۲۰۵ رینگهایی با سایزی بین ۵.۵ تا ۷.۵ پیشنهاد شده که بهترین رینگ برای آن همان ۶.۵ می باشد اما رینگهایی با قطر ۵.۵ ، ۶ ، ۷ و۷.۵ نیز قابل مصرف میباشند.

مساله مهم دیگر وزن رینگ و لاستیک است ، از آنجایی که این وزن شامل سیستم فنربندی خودرو نمی شود ؛ هنگام مواجه با دست اندازها و دیگر نارسایی های جاده ، فشار بیشتری به فنربندی خودرو وارد می کند. پس هر چه رینگ و لاستیک سبک تری داشته باشیم سواری بهتر و شتاب بیشتری خواهیم داشت ، پس حتی المقدور سعی کنید رینگ و لاستیک جدید از رینگ و لاستیک استاندارد خودرو سنگین تر نباشد.

طبق آزمایشی که بر روی یک خودروی Civic انجام گرفت ، ابتدا با رینگهای استاندارد ۱۴ اینچی خود خودرو که وزنی برابر ۳۴پاند داشتند ، آزمایشی انجام گرفت و اسب بخار خودرو ۱۱۳.۵ بود ، اما با رینگهای آلیاژی ۱۷ اینچی که وزنی برابر۴۳ پاند داشتند ، اسب بخاری برابر با ۱۰۷.۹ بدست آمد ؛ کاهش ۵.۶ اسب بخار فقط با افزودن ۳۶ پاند (مجموع ۴ چرخ) به خودرویی که بیش از ۲۰۰۰ پاند وزن دارد ، مشخص کننده اهمیت وزن رینگ و لاستیک می باشد و علاوه بر آن باید ضربات محکم تر دست اندازها را نیز در نظر گرفت.

مساله مهم دیگر چگونگی قرار گرفتن چرخ روی سیستم تعلیق است و یا به عبارتی ساده تر، برخورد بیرون زدگی چرخ با لبه گلگیر در سمت بیرونی و برخورد چرخ با متعلقات داخل گلگیر ، که باعث بروز مشکلاتی چون پارگی لاستیک و نچرخیدن کامل فرمان می شود ، بدیهی است که با بزرگ کردن بیش از حد لاستیک و رینگ با این مشکل مواجه خواهیم شد ، اما در مواردی با افزایش تنها ۱ سایزPlus به چرخ و یا حتی با خرید رینگی با سایز مشابه با رینگ اصلی نیز با این مشکل مواجه خواهیم شد و دلیل آن رعایت نشدن Offset در رینگ است

راهنمای کامل شناخت روغن و روانکاری ماشین آلات

راهنمای کامل

شناخت روغن و روانکاری ماشین آلات

تهیه کننده : سلمان معظمی

گودرزی

مقدمه:

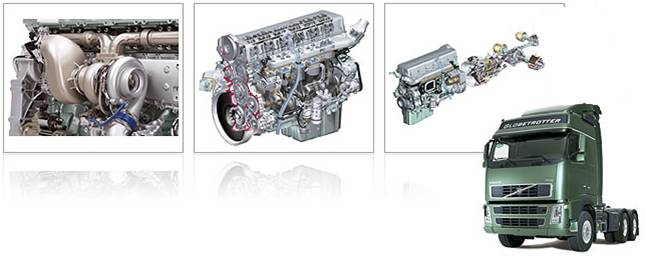

موتورهای دیزلی (سوپرشارژ و

توربوشارژ)

برخلاف موتورهای بنزینی، در موتورهای دیزلی سیستم شمع برای

ایجاد اشتعال و احتراق سوخت در داخل سیلندر وجود ندارد. در یک موتور بنزینی، مخلوط

بنزین و هوا همزمان با هم به داخل سیلندر پاشیده شده و با جرقه الکتریکی مشتعل

میشوند، در حالی که در موتورهای دیزلی ابتدا هوا وارد سیلندر میشود، در مرحله

بعدی با بالا آمدن پیستون، هوای داخل سیلندر کاملاً فشرده شده به طوری که دمای آن

تا حدود ٧٠٠ درجه سانتیگراد میرسد. به همین دلیل است که حجم و ظرفیت موتورهای

دیزلی از موتورهای بنزینی به مراتب بیشتر بوده و همچنین از آلیاژهای محکمتری در

ساخت آنها استفاده میشود. در ادامه گازوئیل به داخل سیلندر پاشیده شده و به دلیل

دمای بسیار بالا، بلافاصله محترق میشود. براساس فرمول شیمیایی، باید نسبت مشخصی از

هوا و گازوئیل با هم مخلوط شوند تا عمل احتراق به صورت کامل انجام شده و انرژی لازم

جهت حرکت پیستون در داخل سیلندر را فراهم نمایند. هرچقدر بتوان هوای بیشتری وارد

سیلندر کرد، عمل احتراق بهتر و کاملتر صورت خواهد گرفت. در حالت عادی، میزان هوای

ورودی به مکش پیستون بستگی داشته و فشار جو، تنها نیروی رانش هوا به درون موتور

میباشد. برای این که این مقدار را افزایش دهند، در ورودی سیلندر، یک کمپرسور نصب

میگردد. این کمپرسور باعث میگردد که هوای بیشتری وارد سیلندر گردد و راندمان و

بازدهی موتور افزایش یابد. به این سیستم اصطلاحاً سوپرشارژ گفته میشود. البته چون

این کمپرسور، توان مورد نیاز خود را از موتور میگیرد، دور موتور افت پیـدا میکند.

در وسایط نقلیه سنگین جدید، در این سیستم تغییراتی ایجاد گردیده است که به آن

توربوشارژ گفته میشود.فرق سیستم توربوشارژ در این است که توان مورد نیاز خود را از

گازهای خروجی موتور تأمین میکند. گازهای خروجی از موتور، به دلیل سرعت بالا، انرژی

زیادی دارند. در نتیجه میتوانند در هنگام حرکت به سمت اگزوز، یک پروانه یا توربین

را بچرخانند. در نهایت این توربین، کمپرسور ورودی سیلندر را میچرخاند. بنابراین

میتوان گفت که تقریباً کارآیی سیستمهای توربوشارژ از سوپرشارژ بیشتر است. از دیگر

مزایای سیستم توربوشارژ، میتوان تخلیه گازها از سیلندر، گردش هوا در اطراف سیلندر

و همچنین تخلیه بخارات مضر از کارتر را نام برد که به خنک شدن بدنه موتور کمک

مینماید. لازم به ذکر است که امروزه خودروسازان اروپایی به دلیل راندمان حرارتی

بالاتر موتورهای دیزلی نسبت به بنزینی، آلایندگی کمتر و همچنین قیمت پایینتر

گازوئیل به سمت ساخت خودروهای سواری دیزلی روی آوردهاند. یکی دیگر از سیستمهایی

که در خودروهای دیزلی سنگین جدید وجود دارد، سیستم برگشت گاز اگزوز به موتور

(EGR) میباشد. در این سیستم، قسمتی از گاز خروجی موتور به جای

این که به سمت اگزوز رفته و خارج شود، دوباره به ورودی موتور برگشته، با هوا مخلوط

شده و وارد موتور میگردد. لذا با افزایش مکش هوا، علاوه بر تاثیر روی راندمان

کمپرسور از سوختی که دست نخورده مانده و یا به صورت ناقص سوخته است، دوباره استفاده

میگردد. نکته مهمتر این است که با این کار دمای احتراق کاهش یافته و در نتیجه

تولید گازهای سمی اکسید نیتروژن (NOX) کاهش مییابد. درصورتی که این

گازها قبل از اختلاط با هوا خنک شوند، راندمان این سیستم افزایش

مییابد.

انواع سیستمهای روانکاری درون

موتور

در موتور یک خودرو، با توجه به وجود انواع مختلف نیروها،

نیاز به سیستمهای مختلف روانکاری میباشد. در حالت کلی میتوان نیروهای مکانیکی

بین قطعات را به دو دسته اصلی نیروهای دورانی ـ فشاری و نیروهای مالشی تقسیم نمود.

نیروی دورانی ـ فشاری در قطعاتی مانند میللنگ و میل سوپاپ به وجود آمده و نیروی

مالشی در مناطقی مانند سیلندر ـ پیستون و یا سوپاپ با گیت وجود خواهد داشت. مجموعه

سیلندر و پیستون به دو طریق روانکاری میگردند. در حالت اول روغن ازطریق مجرای

تعبیه شده روی شاتون، به جداره سیلندر رسیده و در حالت دیگر با پاشش روغن توسط

محورهای لنگ میللنگ این کار انجام میشود. در نهایت روانکار با ایجاد لایهای

مناسب بین رینگ پیستون و جداره سیلندر علاوه بر جلوگیری از تماس مستقیم سطوح، از

فرار گازهای متراکم درون محفظه احتراق جلوگیری کرده و سپس توسط رینگ روغن جاروب شده

و به کارتر میریزد. ازطرف دیگر، سیستم روانکاری در قطعاتی مانند میللنگ و میل

سوپاپ با روش مذکور متفاوت بوده و با توجه به نوع محورها و یاتاقانها (ازنظر تحرک)

روانکاری انجام میگیرد. یاتاقانهای ثابت میللنگ روی محور اصلی آن قرارگرفته و

توسط مدار اصلی روغن تغذیه میشوند. در حالی که یاتاقانهای متحرک (محور لنگ)

ازطریق کانالهایی که از محورهای ثابت به آنها میرسد، روانکاری میشوند. نکته

بسیار مهمی که در ارتباط با روانکاری یاتاقان و میللنگ وجود دارد، سرعت چرخش (دور)

میللنگ درون یاتاقان میباشد. در ابتدای استارت هنگامی که دور موتور صفر است،

میللنگ روی یاتاقان تکیه کرده و به تدریج با افزایش سرعت گردش میللنگ (با توجه به

لقی بین یاتاقان و میللنگ) روغن به زیر محور میللنگ کشیده شده و آن را بلند

میکند. بنابراین هرگز نباید اجازه داد که دور موتور از حد معینی (بخصوص تحت بار

زیاد) کمتر شود که با انتخاب دنده مناسب و سنگین میتوان این مسئله را حل کرد. از

نکات دیگر در ارتباط با روانکاری میللنگ، نشت روغن از انتهای میللنگ و ورود آن به

قسمت فلایویل و صفحه کلاچ است که برای جلوگیری از این امر از کاسه نمد استفاده

میگردد. به همین دلیل بازرسی و تعویض کاسه نمدها درصورت لزوم، از عوامل مؤثر در

عملکرد صحیح صفحه کلاچ و فلایویل میباشد.

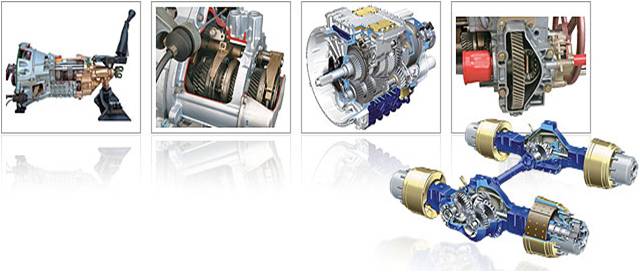

گیربکس و دیفرانسیل

توان ایجاد شده درون موتور، توسط چرخ لنگر (فلایویل) به

جعبه دنده انتقال مییابد. کلاچ رابط این عملیات انتقال بوده و توان موتور به وسیله

میل گاردان و میل پلوس به چرخها منتقل میشود. در گیربکس تعدادی چرخدنده به صورت

محرک بوده و تعدادی دیگر که به وسیله آنها به حرکت درمیآیند، متحرک میباشند.

تعداد دندههای این چرخدندهها متفاوت بوده و نسبت چرخدنده را تعیین

مینمایند.

محفظه گیربکس باید به میزان پیشنهادی توسط سازنده خودرو از

روغن پر شود و وجود کاسه نمد، مانع نشت روغن از خلاصی بین پوسته گیربکس و محورهای

چرخان میشود. لازم به ذکر است که اگر سطح روغن درون جعبه دنده پایین باشد و یا از

روغندنده مناسب استفاده نشود، مشکلاتی نظیر گیرکردن دنده، بیرون زدن دنده و صدای

نامطلوب مشاهده میشود که با افزودن روغن مشابه و یا تعویض آن با روغن توصیه شده،

میتوان این مشکلات را برطرف نمود. ازطرف دیگر ممکن است اگر سطح روغن درون محفظه

گیربکس، بالاتر از حد نرمال باشد با کف کردن و سرریز شدن آن، سبب بروز لرزش

صفحهکلاچ شود. ضمناً از دلایل دیگـر نشـت روغـن از جعبـهدنـده میتوان به

آسیبدیدگی کاسه نمد، ترک پوسته و نشتی واشر درزبند اشاره نمود. از نکات مهم در

ارتباط با تمیزکردن بلبرینگ جعبهدنده، این است که ابتدا آن را درون یک حلال مناسب

چرخانده و پس از پاک شدن روغن، ثابت نگه داشته شود و نهایتاً با هوای فشرده خشک

گردد. ضمناً باید دقت شود که هوای فشرده باعث چرخیدن آن نگردد، چون بلبرینگ، عاری

از روغن بوده و موجب صدمه دیدن آن میگردد.

گشتاور درون جعبهدنده به وسیله دنده کرانویل به دیفرانسیل

منتقل میگردد. دیفرانسیل با انتقال گشتاور، به محورهای درگیر، این امکان را میدهد

که با سرعتهای متفاوت بچرخند. بنابراین در هنگام عبور خودرو از پیچ، چرخها با

سرعتهای متفاوت چرخیده و دیفرانسیل سبب میشود که چرخ بیرونی نسبت به چرخ داخلی

مسافت بیشتری را بپیماید. روغن سیستم دیفرانسیل مشابه روغن گیربکس بوده و اگر از

روغن مناسبی استفاده نگردد، مکانیسم توزیع گشتاور بین چرخها با مشکل مواجه خواهد

شد. معمولاً روغن مناسب گیربکس و دیفرانسیل، هم ازنظر سطح کارآیی (API) و هم

ازنظر گرید (SAE)، توسط سازنده خودرو درون دفترچه راهنمای آن توصیه

میگردد. روغن دنده با سطوح کارایی API GL-4 وAPI GL-5 و با گرانروی مونو گرید SAE 75W، 80، 90، 140 یا مالتی گرید SAE 80W90، 85W90، 85W140 میتوانند با توجه به توصیه سازنده خودرو،

مورد استفاده قرار گیرند

برای

مطالعه کامل این بخش مقاله زیر را دانلود کنید