مدیریت ماشین آلات سنگین

معرفی و شناخت و مدیریت ماشین آلات سنگین عمرانی

مدیریت ماشین آلات سنگین

معرفی و شناخت و مدیریت ماشین آلات سنگین عمرانیایمنی در تراک میکسر

ایمنی در تراک میکسر

مقدمه

امروزه بیش از 250 هزار نفر در سراسر جهان در بخشهای بتنسازی و بتنریزی پروژههای عمرانی مشغول به کار هستند. بیش از 10% این افراد در طول دوره کاری خود حداقل یک بار سوانح کاری را تجربه می کنند و بطور میانگین سالیانه 42 نفر جانشان را بر اثر این نوع سوانح از دست میدهند.

مجاورت با بتن و سیمان، عوارض جسمیای را متوجه پرسنل می کند، از جمله:

- ناراحتیهای چشمی

- حساسیتهای پوستی

- ناراحتیهای مجاری تنفسی ناشی از مجاورت با گرد سیمان

- سوختگیهای ناشی از تماس با بتن مرطوب

همچنین آسیبهای ناشی از موارد زیر، سلامت پرسنل را تهدید مینماید:

- عدم وجود دستورالعمل مشخصی برای پیشگیری از روشن شدن سهوی دستگاه در حین انجام عملیات سرویس و نگهداری و تمیز کردن دیگ

- عدم رعایت دستورالعملهای موجود

- بکار گرفتن دستگاه تحت بار بیش از حد و یا کاربرد ناشیانه آن

- لغزش پرسنل بر روی سطوح و سقوط از ارتفاع

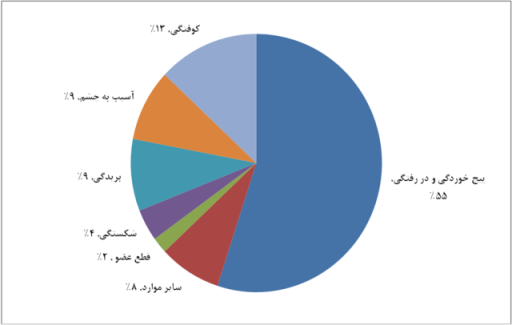

انواع سوانح مرتبط با اپراتوری تراک میکسر بتن و درصدهای آماری مربوطه

سعی بر این است که در این دستورالعمل خطرات بالقوه مربوط به این نوع عملیات و همچنین مواردی که برای به حداقل رساندن سوانح مربوطه باید رعایت گردند، ارائه شوند.

مجاورت با گرد سیمان

مجاورت با گرد سیمان میتواند موجب سوزش چشم، بینی، گلو و بخش فوقانی دستگاه تنفسی گردد. تماس مدوام پوست با سیمان، عوارضی نظیر سوزش در حد متوسط، حساسیتهای پوستی، ضمخت شدن و در نهایت ترک خوردن پوست و آسیبهای شدید ناشی از سوختگی با مواد شیمیایی موجود در سیمان را در پی داشته باشد.

توصیههای ایمنی:

- مجاورت مداوم با سیلیکا که در سیمان موجود است، می تواند منجر به آسیب جدی به ششها و نهایتا سرطان شش گردد. به منظور به حداقل رساندن استنشاق گرد سیمان، می توانید از هریک از ماسکهای P-95, N-95, R-95 استفاده کنید. همچنین به منظور پیشگیری از بلع ناخواسته گرد سیمان، تنها در مکانهای عاری از گرد سیمان به خوردن و آشامیدن بپردازید.

|

ماسک مدل P-95 |

|

ماسک مدل R-95 |

|

ماسک مدل N-95 |

- توصیه میشود که در صورت آلوده شدن چشمها با گرد سیمان، آنها را با آب فراوان شستشو دهید و سریعا به پزشک مراجعه کنید. همچنین دستهایتان را با آب و صابون شستشو دهید تا ذرات سیمان بر روی پوست باقی نماند.

مجاورت با بتن مرطوب

تماس با بتن مرطوب می تواند موجب بروز ناراحتی پوستی، سوختگی درجه 1، درجه 2 و حتی درجه 3 گردد. ترکیباتی نظیر هگزاوالنت کرومیوم (Hexavalent chromium) که در بتن موجود است، تهدید جدی برای سلامتی پرسنل محسوب میشوند.

توصیههای ایمنی:

- در حین کار با بتن مرطوب از دستکشهای مقاوم به مواد قلیایی، لباس کار دارای آستین و پاچه شلوار بلند، چکمههای ضد آب و عینک محافظ استفاده کنید.

- در صورت آلوده شدن پوست با بتن مرطوب محل آلودگی را با آب سرد فراوان بشوئید.

- در صورت پاشش بتن به داخل چشم، چشمها را برای مدت 15 دقیقه با آب فراوان بشوئید و سپس به پزشک مراجعه کنید.

روشن شدن سهوی ماشین حین عملیات سرویس و نگهداری و تمیز کردن دیگ

دلخراشترین حوادث مربوط به میکسر دستگاه تولید بتن و تراک میکسرهای حامل بتن، حین انجام سرویسهای ویژه نظیر تعویض پرهگیها و همچنین تمیز کردن بتنهای سفت شده داخل دیگ، بواسطه روشن شدن سهوی ماشین رخ میدهند.

توصیههای ایمنی:

· پس از خاموش کردن دستگاه و متوقف کردن دیگ، علائم هشدار " دستگاه تحت سرویس است. از روشن کردن آن خودداری کنید."را در محل روشن کردن موتور دیگ و بر روی فرمان تراک قرار دهید.

· در زمان انجام تعمیرات و نگهداری، جهت جلوگیری از دوران ناخواسته دیگ، قفل ایمنی دیگ را نیز درگیر کنید.

· شروع عملیات سرویس و یا پاکسازی دیگ را به مسئولین مربوطه اطلاع دهید.

· جهت انجام عملیات سرویس و پاکسازی دیگ تراک میکسر، مکان مناسبی را در نظر بگیرید و تردد افراد را در این ناحیه محدود سازید.

· در زمان انجام تعمیرات و نگهداری، سوئیچ تراک را در اختیار مسئول سرویس و نگهداری یا تعمیرکار قرار دهید، تا از روشن شدن دستگاه توسط افراد متفرقه جلوگیری گردد.

· عملیات جوشکاری و همچنین تمیز کردن بتن خشک شده در داخل دیگ را به همراه یک فن هواکش با مکش مناسب و تجهیزات روشنایی ولتاژ پایین (24 ولت) انجام دهید و قفل ایمنی مکانیکی متوقف کننده دیگ را نیز درگیر کنید.

· پیش از به حرکت در آوردن دیگ، اطمینان حاصل کنید که قفل ایمنی دیگ درگیر نیست.

بکار گرفتن تراک میکسر بتن تحت بار بیش از حد و یا کاربرد ناشیانه آن

در صورتیکه دستگاه به روش نادرست و یا توسط افراد فاقد صلاحیت بکار گرفته شود، می تواند موجب بروز حادثه برای پرسنل گردد. لازم است که اپراتور تراک میکسر به عملکرد دستگاه بهطور کامل آشنا بوده و محدوده بار مجاز دستگاه را مطابق توصیه سازنده دستگاه بداند.

توصیههای ایمنی:

· همیشه در فاصله ایمن نسبت به دیگ در حال دوران بایستید.

· هیچگاه تراک میکسر را بیش از اندازه پر نکنید. در تمامی شرایط حداکثر میزان بار مجاز توصیه شده توسط سازنده دستگاه را مد نظر داشته باشید.

· به منظور رعایت ایمنی، تراک میکسر را تنها در زمینههایی که توسط سازنده اعلام شده بکار بگیرید.

· در هنگام دوران دیگ و حرکت تراک، همواره فاصله ایمن را با میکسر حفظ نمائید.

· در هنگام مانور دادن ماشین، اطمینان حاصل کنید که هیچ یک از پرسنل در زیر مجرای تخلیه بتن تردد ندارد.

· تمامی پلاکهای حاوی مشخصات و دستورالعملهای دستگاه را پیوسته تمیز نگاه دارید.

· در صورتیکه در مکانهای عمومی مشغول بکار هستید، اطمینان حاصل کنید که وسایل نقلیه شخصی و رهگذران در نواحی خطرناک تردد ندارند. به منظور هشدار دادن به افراد متفرقه از علائم و ابزار ایمنی مناسب با شرایط استفاده کنید.

لغزش بر روی سطوح و سقوط

طبق آمار ارائه شده در سال 1986 توسط انجمن ملی ایمنی ایالات متحده، لغزش بر روی سطوح و سقوط از ارتفاع، بالغ بر 50% سوانح انسانی مربوط به تراک میکسرهای بتن را تشکیل میدهد. این سوانح ناشی از عواملی نظیر لغزندگی سطوح تردد، بی احتیاطی پرسنل در هنگام سوار و پیاده شدن از ماشین، فرسودگی و معیوب بودن پلکان و دستگیرهها می باشند.

توصیههای ایمنی:

· همواره سطوح کف کابین، پلکان کابین و پلکان نردبانها را تمیز و عاری از مواد لغزنده مانند روغن و گریس و گلولای نگاه دارید.

· از نصب دستگیرههای کافی در محلهای تردد و سالم بودن پلکان اطمینان حاصل کنید.

· برای سوار و پیاده شدن از ماشین و همچنین بالا و پایین رفتن از نردبانها، همواره از تماس 3 نقطهای (2 دست و 1 پا یا 2 پا و 1 دست) استفاده کنید.

نمایش تصویری از حالت تماس 3 نقطهای

· به یاد داشته باشید که در هنگام سوار و پیاده شدن از ماشین و همچنین بالا و پایین رفتن از نردبانها، همواره صورت فرد باید رو به ماشین قرار گرفته باشد.

· همیشه از کفش کار مناسب استفاده کنید.

تجهیزات ایمنی فردی

· همیشه از لباس کار و لوازم مناسب که در شرایط خوبی نگهداری شدهاند، استفاده کنید. فرا گرفتن طرز صحیح استفاده از لوازم محافظ از اهمیت بالایی برخوردار است.

· از پوشیدن لباسهای شخصی در محل کار و یا استفاده از لباسهای گشاد و لوازمی نظیر دستبند که احتمال گیر کردن آنها به اهرمهای کنترلی وجود دارد، خودداری نمائید.

توصیههای ایمنی ویژه

· عملیات سرویس و نگهداری که نیازمند ورود به نواحی خطرناک دستگاه یا غیر فعال کردن موقتی تجهیزات ایمنی دستگاه هستند را تنها در حالت توقف کامل و خاموش بودن دستگاه انجام دهید و رویه ایمنی مشخصی بمنظور جلوگیری از روشن شدن تراک میکسر و به حرکت درآمدن دیگ توسط افراد متفرقه تدارک ببینید.

· قبل از انجام عملیات سرویس و نگهداری، برق ماشین را از طریق قطع کردن اتصال کابلهای باتری قطع کنید.

· همیشه قبل از وصل جریان برق ماشین، از عملکرد صحیح تجهیزات ایمنی دستگاه اطمینان حاصل کنید.

· همیشه در زمینه کاریتان آموزشهای لازم را دریافت نموده و دستورالعملهای ایمنی را به دقت مطالعه کنید.

نحوه مونتاژ تاورکرین

نحوه مونتاژ تاورکرین

با سلام خدمت تمامی دوستان عزیز در این بخش می خواهم نحوه مونتاژ و ارتفاع دادن تاورکرین را شرح دهم برای این کار ترجیح دادم به جای استفاده از عکس و توضبحات چند تا فیلم جهت دانلود بذارم که خود گویای کلیه مراحل نصب و مونتاژ تاورکرین می باشد.

نحوه مونتاژ و ارتفاع دادن تاورکرین مدل tower crane 290HC به صورت انیمیشن

نحوه مونتاژ و ارتفاع دادن تاورکرین مدل tower crane 7016 به صورت انیمیشن

نحوه مونتاژ و ارتفاع دادن تاورکرین مدل به صورت انیمیشن

نحوه کار و مونتاژ تاورکرین لیبهر مدل Liebherr - Mobile Construction Crane MK88

نحوه مونتاژ تاورکرین ترکس مدل TEREX CBR 40H

انواع فیلتر

انواع فیلتر

طبقه بندی فیلترها می تواند بر دو نوع شکل فیلتر و کاربری آن باشد. بر اساس شکل فیلتر فیلترها به انواع زیر طبقه بندی می شوند:

1. کارتریجی

2. المنتی

3. صافی

4. آبگیر

5. تنفسی

از نظر کاربری فیلترها را می توان به صورت زیر طبقه بندی کرد:

|

فیلترها روغن |

المنتی |

|

کارتریجی |

|

|

فیلترهای سوخت |

المنتی |

|

کارتریجی |

|

|

آبگیر |

|

|

صافی |

|

|

فیلترهای هواکش |

المنتی استوانه های |

|

المنتی کتابی |

|

|

روغنی |

|

|

فیلترهای هیدرولیک |

کارتریجی |

|

المنتی |

|

|

المنتی مغناطیسی |

|

|

فیلترهای خط فشار |

|

|

فیلترهای مدار سروو |

|

|

بخارکش |

المنتی |

|

پیچی |

دانستی های فیلتر

دانستی های فیلتر

1. در انواع وسائط نقلیه از قبیل موتور سیکلت، اتومبیل سواری، اتوبوس، کامیون، تریلی، تراکتور و ماشین آلات ساختمانی ، چندین نوع فیلتر استفاده می شود؟

به زبان ساده، کلیه موتور ها به فیلتر هوا و روغن احتیاج دارند. وسائط نقلیه که از گازوئیل به عنوان سوخت استفاده می کنند، به فیلتر گازوئیل و کامیونهای سنگین جاده ای و ماشین آلات راه سازی که مجهز به بالابرهای هیدرولیکی نیز هستند به فیلتر هیدرولیک نیاز دارند. در سال های اخیر به علت افزایش آلودگی هوای شهرها اغلب کارخانجات بزرگ اتومبیل سازی مانند فولکس واگن ، مرسدس بنز، ب. ام. و، ولوو، فیلتر های مخصوص برای تهویه هوای داخل اطاق وسیله نقلیه نیز پیش بینی و طراحی نموده اند. همچنین برای مقابله با آلودگی های ناشی از سر و صدا، بعضی از انواع فیلتر های هوای کمپرسورها به سیستم صدا گیر مجهز شده اند.

2. مشخصات اصلی فیلتر چیست؟

این ضرب المثل معرف می گوید: هر گردی گردو نیست، به ما هشدار می دهد که در مورد فیلتر ها نیز نبایستی تنها بر اساس ظاهرشان قضاوت نمود. باید گفت هر یک از انواع فیلتر ها دارای مشخصات دقیق و ظریف خاص خود می باشند. اما بطور کلی برای هر فیلتر بایستی حداقل دارای توانایی جداسازی ذرات 5 میکرون یا بزرگتر را دارای مقاومت لازم در برابر جریان مواد مورد تصفیه بوده و همچنین دارای بازدهی مطلوب در طی عمر مفید پیش بینی شده خود باشد. ( برای اطلاع از خصوصیات هر یک از فیلتر ها حتماً بایستی به کتابچه راهنمای سازنده خودرو مراجعه نمود.)

در اینجا لازم است به عنوان مثال ساده به دارندگان اتومبیل های پیکان یادآوری نمائیم که در موقع نصب به هیچ وجه فیلتر را سوراخ ننمایند. در غیر این صورت فیلتر کارآیی لازم را نداشته و موجب خسارت فراوان به موتور خواهد شد.

3. آیا مشخصات دیگری هم باید از فیلتر انتظار داشت؟

بله- همانطور که ذکر شده دارای مشخصات بسیاری است، که شرح جزئیات آنها در این مقاله جایز نیست ولی به عنوان مثال:

- مقاومت در برابر حرارت بالا

- ثابت ماندن اندازه فیلتر

- حساس نبودن به تغییرات جوی، مخصوصاً رطوبت

- قابل اطمینان بودن در کار

- سهولت در استفاده و سادگی در مراقبت

از خصوصیات یک فیلتر خوب است.

بخش هواکش ها

4. هواکش چیست ؟ و چند نوع است؟

عامل اصلی تصفیه کننده هوا را فیلتر و مجموعه فیلتر با محفظه آن و ضمائم دیگر را اصطلاحاً هواکش می نامیم . با توجه به مشخصات فنی موتور ها، هواکش های مختلف برای تصفیه هوای مورد نیاز آنها ساخته می شوند. شرایط مختلف اقلیمی نیز بایستی در ساخت هواکش ها در نظر گرفته شود. انواع مختلف هواکش های مرطوب، روغنی، خشک و سیکلون به عنوان پیش تصفیه و هواکش های ترکیبی برای موتور های مختلف و شرایط متفاوت ساخته می شوند.

5. آیا گرد و غبار و آلودگی هوا به قدری مهم است که بایستی هواکش های مختلف ساخته شود؟

بله- هوا را از نظر آلودگی می توان به محیط کم گرد و غبار ، محیط با گرد و غبار متوسط و محیط با گرد و غبار زیاد تقسیم نمود.

6. کدام هواکش ها برای هر یک از شرایط محیطی فوق پیشنهاد می شوند؟

نمی توان تقسیم بندی دقیقی در این مورد انجام داد ولی برای شرایط مختلف ، هواکش های زیر را توصیه می کند:

محیط های کم گرد و غبار- هواکش های مرطوب

محیط های پر گرد و غبار- هواکش های ترکیبی:

- هواکش های روغنی با سیکلون

- هواکش های پیکو سیکلون

هواکش های مرطوب

7. به چه فیلتری هواکش مرطوب می گویند؟

در این نوع هواکش، عامل تصفیه کننده هوا( المنت تصفیه) و محفظه ای که فیلتر در آن قرار دارد آغشته به روغن است. روغن این هواکش ها می تواند ثابت یا قابل تعویض باشد. در انواعی که روغن در آن عوض می شود، فیلتر را شستشو می دهند. این نوع فیلتر ها بیشتر در جهان سوم و یا در مواقعی که فیلتر قابل تعویض به راحتی در دسترس نباشد، مورد استفاده قرار می گیرند و امروزه تقریباً منسوخ شده است.

8. عامل تصفیه کننده هوا در هواکش های مرطوب از چه موادی است؟

عامل تصفیه در هواکش های مرطوب دارای تنوع بسیاری است. به نسبت شرایط فنی مورد انتظار، فیلتر می تواند از الیاف گیاهی، مواد اسفنجی- توری های بافته شده فلزی و یا از نسوج مواد بافته نشده باشد.

9. چه موقعی می بایستی فیلتر هواکش مرطوب عوض شود؟

زمانی که سطح بیرونی ( خارجی) فیلتر گرد و غبار قابل رویت جمع شده باشد.

10. فیلتر هواکش مرطوب را چگونه تمیز می کنند؟ در انواع قابل شستشو بایستی قسمت داخلی یا تمام فیلتر را با گازوئیل شست. نکته قابل توجه آنکه فیلتر های ساخته شده از الیاف گیاهی نبایستی با محلول های قلیایی گرم، بخار یا بنزین شسته شوند.

11. فیلتر هواکش مرطوب پس از شسته شدن چگونه برا ی مصرف مجدد آماده می شوند؟

ابتدا بایستی فیلتر را تکان دادن یا به وسیله هوای فشرده خشک کرد و توجه داشته باشید که فشار هوای مورد نیاز برای خشک کردن فیلتر نبایستی از 5 اتمسفر بیشتر باشد، سپس بایستی سطوح خارجی فیلتر را بطور یکنواخت به روغن آغشته نمود یا آنکه فیلتر را در روغن غوطه ور کرده و سپس قطرات اضافی روغن را با تکان دادن فیلتر گرفت.

12. چگونه می توان تشخیص داد که فیلتر کثیف باعث کم قدرت شدن موتور می شود؟

با برداشتن موقت فیلتر هوا، قدرت موتور یا دور آن بیشتر می شود. در این صورت فیلتر کثیف شده بایستی تمیز شسته و یا عوض شود. ( این آزمایش را برای فیلتر های هوای کاغذی نیز می توان انجام داد.)

13. فیلتر هواکش خشک کاغذی چگونه کار می کند؟

المنت تصفیه کننده عبارت است از کاغذی که از الیاف مخصوص تهیه شده و به صورت پلیسه ( فرم های ژئومتریک متفاوت)در هواکش های پیکو مصرف می شوند. هوای مکیده شده از اطراف فیلتر داخلی که اغلب با مانتوی محافظ مشبک فلزی محافظت می شود، عبور می نماید. ذرات گرد و غبار در سطح خارجی فیلتر و در بین پیلسه ها جمع می شود و هوای تصفیه شده از داخل لوله مرکزی هواکش به کاربراتور در موتور های دیزل مستقیماً به موتور هدایت می شود.

14. چه موقعی باید فیلتر هوا را تعویض کرد؟

می توان طبق توصیه سازنده موتور پس از طی مسافت معینی، اقدام به تعویض فیلتر نمود. در غیر این صورت، چنانچه قدرت موتور کاهش یافت یا میزان مصرف سوخت (گازوئیل، بنزین) افزایش یافت بایستی فیلتر را عوض نمود. در وسائط نقلیه سنگین جاده ای، معمولاً علائم هشدار دهنده ای مثل نوار رنگی، زنگ خطر، عقربه و غیره برای آگاه ساختن راننده از کثیف شدن فیلتر هوا، پیش بینی شده است.

15. آیا می توان فیلتر هوا را تمیز نمود؟ در صورت امکان به چه طریق؟

در اتومبیل های سواری با وجود اینکه مطمئن ترین، ساده ترین و بدون خطر ترین راه، تعویض فیلتر هوا می باشد، چنانچه در شرایطی دسترسی به فیلتر وجود نداشت باشد، می توان فیلتر هوا را به سه طریق تمیز نمود:

- با زدن ضربه به سر فیلتر توسط دست یا تایر اتومبیل

- با دمیدن هوای فشرده با حداکثر5 اتمسفر فشار از داخل به خارج

- شستشوی فیلتر با آب نیم گرم و مقداری مواد شوینده بدون کف( 20 گرم ماده شوینده در 10 لیتر آب)

( فیلتر هوا را پس از شستشو بایستی خشک کرده و با تاباندن نور لامپ از سالم بودن کاغذ فیلتر اطمینان کامل حاصل نمود. در صورت مشاهده نمودن کوچکترین سوراخ یا پارگی در فیلتر از مصرف آن جداً بایستی خودداری کرد.)

16. در موقع تمیز ردن فیلتر چرا بایستی از هر گونه صدمه به فیلتر حتی در قسمت آب بندی آن جلوگیری نمود؟

همانطور که اطلاع دارید در ایران بغیر از اتوبوس های مرسدس بنز 302 و اتومبیل های سواری رنو 5 در اکثر موتور ها هوای مورد نیاز موتور به وسیله مکش از خارج فیلتر بطرف داخل جریان می یابد. بنابر این در اثر صدمه دیدن کاغذ فیلتر یا دو سر فیلتر یا فرسودگی واشر لاستیکی آب بندی، هوای آلوده وارد موتور شده و موجب کاهش عمر مفید موتور می گردد. به همین دلیل فیلتر هوای نو را بایستی در کارتن نگهداری نمود و نباید در آن را معرض گرد و خاک یا در جعبه ابزار و نزدیک قطعات سنگین قرار داد.

17. چرا بایستی از واشر های آب بندی فیلتر مراقبت نمود؟

همانطور که می دانید فرسایش لاستیک اتومبیل ها تنها در اثر اصطکاک با جاده نیست بلکه حرارت ایجاد شده از این اصطکاک در فرسوده ساختن لاستیک تاثیر فراوانی دارد. واشر های لاستیکی فیلتر ها نیز به مرور زمان با گرم سرد شدن مکرر، به حالت پوکی در می آیند. ضمن اینکه امکان عبور هوای آلوده به داخل موتور وجود دارد، در اثر جریان هوا ممکن است قطعاتی از لاستی واشر نیز نده شده و به داخل موتور کشیده شود که موجب خسارت فراوان موتور خواهد شد.

18. چه نکات دیگری را بایستی در مراقبت از فیلتر ها در نظر داشت؟

تمام قسمت هایی که هوا را به داخل موتور هدایت می کنند، بایستی آب بندی مطلق باشند. بست های لوله خرطومی و شیلنگ ها بایستی محکم شوند و قسمت های لاستیکی صدمه دیده را باید عوض کرد.

19. چرا هواکش های تریلی دارای لوله بلندی است که هوا را از بالای سقف اتاق راننده می مکد؟

گرد و غبار موجود در محیط اطراف یک وسیله نقلیه سنگین در حال کار را می توان به سه درجه طبقه بندی نمود:

1- کف جاده و گوشه های وسیله نقلیه: محیط با گرد و غبار زیاد( نزدیک تایر)

2- حد فاصل کف جاده تا سقف: محیط با گرد و غبار متوسط اطاق راننده

3- بالاتر از ارتفاع 2 متری: محیط با گرد و غبار کم سطح زمین

لوله بلند هواش تریلی ها نیز به همین منظور طراحی شده اند، تا هوای مورد نیاز موتور را بتوانند از محیطی با آلودگی کمتر دریافت کنند.

20. به کمک فیلتر ها تا به چه درجه ای از تصفیه هوا می توان دست یافت؟

دانش پیشروان صنعت فیلتر در جهان و ایران،امروزه به حدی رسیده است که تصفیه هوا به کمک فیلتر های گوناگون ساخت آنها قریب به صد در صد امکان پذیر می باشد.

بخش فیلتر های روغنی

21. محل قرار گرفتن فیلتر روغن در موتور کجاست؟

فیلتر روغن در مدار جریان اصلی و یا مدار جریان فرعی روغن قرار می گیرد .

22. در صورت مسدود شدن فیلتر در جریان اصلی چه پیش می اید؟

برای اینکه جریان روغنی حتی با مسدود شدن منافذ فیلتر کم یا قطع نشود، سوپاپ اطمینان در فیلتر یا پایه در نظر گرفته می شود. به محض بروز اختلاف فشار در جریان ورود و خروج از فیلتر، این سوپاپ باز شده و تصفیه روغن به صورت جریان فرعی انجام می گیرد و عمل تصفیه به تدریج تقلیل می یابد.

23. منظور از مواد افزودنی روغن چیست؟

مواد افزودنی موادی هستند که برای به وجد آوردن یا افزایش خواص مورد نظر درروغن های معدنی به آن می افزایند. این مواد وظایف گوناگونی دارند. از جمله با افزودن ماده خاصی به روغن، مواد آلوده کننده به جای ته نشین شدن به صورت ذرات ریز شناور در روغن باقی می مانند.

24. آیا مواد افزودنی هنگام تصفیه شدن روغن به وسیله فیلتر های جدا شده و از کیفیت روغن کاسته می شود؟

خیر- یک فیلتر خوب که طبق اصول صحیح و از مواد اصلی ساخته شده باشد، مانع عبور مواد افزودنی نخواهد بود.( فیلتر البرز با داشتن خصوصیات برجسته، بازدهی بیشتری نسبت به سایر فیلتر ها دارد.)

25. آیا فیلتر می تواند اسید اکسالیک، فراورده های اکسیداسیون و بخار آب حاصل از گرمای موتور را تصفیه کند؟

مواد فوق در اثر کار کردن موتور های احتراقی تولید می شوند و به جز اسید اکسالیک که به کمک مواد افزودنی روغن خنثی می شود، سایر مواد حاصل از احتراق به وسیله روغن تصفیه می شوند.

26. آیا فیلتر قابلیت مصرف روغن را افزایش می دهد؟

بله- تا جائیکه قادر به جدا ساختن ذرات آلوده کننده روغن باشد. تحقیقات علمی نشان داده اند که مصرف فیلتر مناسب، تا میزان قابل ملاحظه ای از آلودگی روغن می کاهد و در نتیجه قابلیت مصرف روغن را افزایش می دهد.

27. چرا بایستی روغن را عوض کرد؟

همه روغن ها حتی بهترین آنها، در اثر بهره برداری به مرور زمان خواص و مشخصات خود را از دست می دهند. برای مثال: استارت زدن موتور در سرما، موجب رقیق شدن روغن توسط مواد سوختی می شود. غلیظ شدن روغن به دلیل وجود دوده های ظریف رسوبی و بالاخره اسیدی شدن روغن، همه از عواملی هستند که ضرورت تعویض روغن را به وجود می آورند.

28. چگونه فیلتر روغن باعث افزایش طول عمر موتور و مطمئن کار کردن آن می شود؟

در موتور های با ارزش امروز، جلوگیری از فرسایش طبیعی موتور که در اثر حرکت یاتاقان ها پیش می اید، از مهمترین وظایف روغن موتور است. یک فیلتر خوب و شناخته شده با قدرت تصفیه مطلوب مانع از بین رفتن خواص مورد نظر روغن می شود در نتیجه با به تاخیر افتادن فرسایش، عمر مفید موتور نیز افزایش می یابد. بنابر این باید توجه داشت که انتخاب فیلتر های معمولی و بدون نام یا فیلتر هایی با نام نشان ولی فاقد خصوصیات فنی و تکنیکی صحیح و پیشرفته، سبب فرسایش زود رس و از کار افتادگی موتور می گردد. هرگز فقط به نام و شکل زیبای فیلترها اطمینان نکنید.

فیلترهای میکروتاپ

29. در ارتباط با تصفیه ظریف روغن، معمولاً لغت میکرو تاپ(MICRO TOP ) به کار برده می شود. مفهوم آن چیست؟

کلمه میکرو (MICRO) پیشوندی است به معنای بسیار ریز و ذره بینی و کلمه میکرون به معنای یک هزارم میلی متر است. انتخای کلمه میکرو تاپ برای فیلتر های روغن گویای ظرافت و دقت آنها در تصفیه ذرات بسیار ریز است.

30. آیا برای تصفیه سوخت ها نیز فیلتر میکرو تاپ ساخته می شود؟

بله- عملاً این نوع فیلترهای داخلی برای روغن ها، مواد آلی سوختی و هوا به کار برده می شوند. امروزه در کارخانه های پیشرفته موتور و اتومبیل سازی انواع فیلترهای میکرو تاپ بطور سری ساخته می شوند.

31. چگونه بایستی از فیلترهای میکرو تاپ مراقبت نمود؟

فیلتر مصرف شده میکروتاپ را بایستی فقط با فیلتر نو عوض نموده و فیلتر کثیف را به طریقه صحیح معدوم نمود. زمان تعویض فیلتر را بایستی با توجه به تو صیه های سازنده موتور در نظر گرفت و در موقع تعویض فیلتر نیز پایه فیلتر بایستی تمیز شود.

32. برای افزایش عمر مفید فیلتر های میکرو تاپ یا افزایش فاصله زمانی تعویض آنها چه پیشنهاد می شود؟

سازندگان هر موتور یا خودرو، طریقه نگهداری و تعویض فیلترها را نیز همراه سایر اطلاعات ضروری در دفتر راهنما برای مصرف کنندگان مشخص می کنند. بطور کلی فیلتر های میکرو تاپ در شرایط مختلف برای 5000 تا10000 کیلومتر، یا 200 الی 300 ساعت کار کرد موتور خودرو طراحی و ساخته می شوند. به هرحال، عمر مفید این گونه فیلترها بستگی کامل به میزان و شدت بهره برداری از خودرو و محیط کار آن دارد. به مصرف کنندگان فیلترهای البرز توصیه می کنیم چنانچه از روغن موتوری استفاده می کنند که هر 5000 کیلومتر نیاز به تعویض دارد، روغن و فیلتر را هم زمان تعویض نمایند. چنانچه فقط اقدام به تعویض روغن شود، مقداری از روغن آلوده ای که در فیلتر باقی مانده است، موجب کثیف و آلوده شدن روغن جدید خواهد شد و عملاً کارآیی مناسبی را به شما ارائه نمی دهد.

33. اگر به موقع اقدام به تعویض فیلتر کثیف نشود، چه پیش می اید؟

با انجام عمل تصفیه به مرور منافذ صافی های فیلتر بسته شده و تصفیه کند تر انجام می گردد. زمانی که جریان عبور روغن تصفیه شده به اندازه کافی نباشد، سوپاپ اطمینان فیلتر البرز باز شده و کمبود روغن مورد نیاز محل های روغن کاری، به صورت تصفیه نشده تامین می شود. همانطور که قبلاً به تفضیل گفته شد، ذرات جامد و آلوده کننده موجود در روغن تصفیه نشده موجب فرسایش بیشتر قسمت های مختلف موتور و کاهش عمر موتور خواهد شد.

34. آیا کیفیت و مرغوبیت فیلترها از ظاهر آنها مشخص است؟برای اطلاع از مرغوبیت فیلترها آیا می توان فیلترهای ساخته شده توسط سازندگان مختلف را به کمک مشخصات ظاهری آنها با هم مقایسه نمود؟

خیر ،یک فیلتر از اجزا بسیاری تشکیل شده است و فقط متخصص در این صنعت با در اختیار داشتن آزمایشگاه مجهز و پس از بررسی های دقیق قادر به تعیین وتشخیص میزان مرغوبیت فیلتر می باشد . در حال حاضر با وجودیکه بیش از 100 کارگاه و کارخانه فیلتر سازی در ایران فعالیت دارند ،تنها کارخانه فیلتر البرز است که مجهز به آزمایشگاه فیلتر هوا و روغن بوده و کلیه محصولات ساخته شده آن پس از کنترل کیفیت در این آزمایشگاهها به بازار عرضه می شود.

35. آیا بین تولید کنندگان مختلف فیلتر تفاوتی وجود دارد ؟

همچنان که تفاوت میان کالاهای تولید شده مختلف وجود دارد ، (بعنوان مثال فرق میان یک اتومبیل مرسدس بنز و یک اتومبیل رنو)، بین سازندگان این کالاها و از جمله در مورد فیلتر و تولید کنندگان فیلتر نیز تفاوت وجود دارد .

انتخاب مواد اولیه صحیح ،در اختیار داشتن تجهیزات و ماشین آلات کارگاهی مناسب بکار گیری نیروی کار ماهر و بالاخره کنترل کیفیت دائمی کالاهای تولید شده از عوامل مهم و مورد نیاز برای تهیه فیلتر های خوب می باشند .

36. آیا کیفیت فیلتر بستگی به طول عمر آن دارد ؟

می توان گفت تا حدودی ،زیرا هر فیلتر حتی با کیفیت عالی نیز عمر مفید محدود و مشخصی دارد. تنها طولانی بودن عمر مفید فیلتر ها نمی تواند نشانه مرغوبیت آنها باشد . بطوریکه بسیاری از فیلترهائیکه ساخته می شوند بعلت عدم استفاده از تکنیک صحیح و مواد اولیه مناسب ،ظاهراً دوام زیادی از خود نشان می دهند ،در حالیکه عمل مهم تصفیه را به میزان و شدت لازم انجام نمی دهند.

37. هنگام تعویض فیلتر مهمترین نکته ای که باید مورد توجه قرار گیرد، چیست؟

باید همیشه فیلتر مخصوص موتور را انتخاب کرد . واشر آب بندی بایستی بدون عیب بوده و در محفظه فیلتر بطرز صحیحی قرار گیرد و واشر های معیوب بایستی فوراً عوض شوند . واشر خوب یعنی عدم کاهش روغن ، سالم ماندن موتور و به حداقل رسیدن مخارج تعمیر موتور .

38. آیا فیلتر های داخلی میکرو تاپ در انواع مختلف ساخته می شود ؟

بله- فیلترهای داخلی میکروتاپ، در انواع کاغذی، مجموعه الیاف و یا به صورت فیلتر تعویضی پیچی عرضه می شوند.

فیلترهای پیچی

39. منظور از فیلتر پیچی چیست؟

فیلتر پیچی یا تعویضی فیلتری است که با پیچاندن آن در محل فیلتر روی موتور به راحتی نصب می شود و مراقب از نیز بسیار ساده است.

40. منظور از ساده بودن این نوع فیلتر ها چیست؟

در این نوع فیلترها، صافی داخلی و محفظه خارجی به صورت واحد یکپارچه ساخته می شود. پس از استفاده از فیلتر، فیلتر نو جایگزین فیلتر مصرف شده می شود. عمل تعویض بسیار ساده بوده و با باز کردن پایه فیلتر و بستن فیلتر نو خاتمه می یابد. فقط در انتخاب فیلتر بایستی به توصیه سازندگان موتور توجه نمود.

41. آیا در موقع تعویض این نوع فیلترها مشکلی پیش نمی اید؟

نه- فقط امکان دارد فیلتر پس از مدت طولانی کارکردن، در محل خود محکم شده و به راحتی باز نشود، که دراین صورت بایستی از آچار مخصوص برای این منظور استفاده نمود.

42. آیا در هنگام تعویض فیلتر به نکات دیگری هم بایستی توجه نمود؟

بله- شستن و تمیز کردن پایه فیلتر و بازدید واشر آب بندی، و در موقع نصب، فیلتر را بایستی با دست کمی پیچاند تا واشر به دقت روی پایه قرار گیرد، بعد فیلتر را نیم دور دیگر چرخاند تا محکم شود. پس از روشن کردن موتور می توان از آب بندی بودن واشر فیلتر مطمئن شد و پس از خاموش کردن موتور، بایستی روغن موتور اندازه گیری شده و در صورت کم بودن به مقدار مورد نیاز روغن به موتور اضافه نمود.

بخش فیلتر های مواد سوختنی آلی ( گازوئیل، بنزین، مازوت)

43. از چه فیلتر هایی برای تصفیه سوخت های آلی باید استفاده نمود؟

اغلب از فیلتر های ظریف میکرو تاپ یا انواع فیلتر های نمدی یا لوله ای برای تصفیه گازوئیل استفاده می شود.

44. منظور از فیلترهای نمدی صفحه ای یا نمدی لوله ای چیست؟

در این نوع فیلتر ها، عامل تصفیه کننده به صورت چند صفحه نمدی روی هم قرار گرفته است یا به شکل لوله ای از نمد است که وظیفه تصفیه گازوئیل را به عهده دارند. آلودگی های موجود در سوخت ضمن عبور از فیلتر در سطح خارجی نمد باقی می ماند و گازوئیل تصفیه شده به پمپ انژکتور هدایت می شود.

45. سوخت های آلی در موقع پر کردن باک، معمولاً از توری های ظریفی عبور داده می شوند. آیا با وجود چنین تورهایی نیاز به فیلتر هم هست؟

در موتور ها ی بنزینی بخصوص موتور های دیزل تمیزی مواد سوختنی از اهمیت ویژه برخوردار است، زیرا کمترین آلودگی سبب اختلال در عمل سوخت پاشی خواهد شد. بنابر این در موتور های وسائط نقلیه از فیلترهای ظریف میکرو تاپ استفاده می شود و در بیشتر کامیون های دیزل و موتور های دیزل از یک فیلتر کاغذی میکروتاپ و یک فیلتر نمدی به صورت ترکیبی استفاده می کنند.

46. با پیشرفت صنعت در جهان امروز بخصوص صنعت خودرو، چرا بایستی از فیلتر مراقبت نمود؟

بسیاری از دارندگان وسائط نقلیه مایلند وسیله نقلیه آنها همیشه حاضر و آماده به کار باشد، بدون توجه به سرما، گرما، باران، برف، خوبی و بدی جاده و گرد و غبار موجود در هوا. آنها با اعتماد به تکنولوژی جدید، هر گونه مراقبت و نگهدار ی از وسیله نقلیه خود را غیر ضروری می دانند. باید گفت این اعتماد و ایمان تا اندازه ای قابل قبول است ولی با وجود پیشرفت های بسیار هنوز مسئالی لاینحل باقی مانده است. باید گفت هیچ وسیله نقلیه ای و هیچ موتوری بدون سوخت، روغن و هوا نمی تواند کار کند و با وجودی که تدابیر لازم در تولید، انبار کردن، بسته بندی و حمل و نقل این مواد اتخاذ می شود معذ الک چون این مواد از خارج وارد موتور می شوند، امکان وارد شدن انواع آلودگی ها نیز به موتور وجود دارد . برای حفظ و افزایش عمر مفید موتور ها،بایستی حدالامکان از ورود این آلودگی ها جلو گیری نمود. در این جا است که به نقش و اهمیت فیلتر های مختلف در تصفیه مواد و نگهداری از موتور ها پی می بریم. بنابر این باید گفت هر شخصی که با موتور یا وسیله نقلیه سرو کار دارد بایستی حدالاقل از طرز کار و نحوه مراقبت از متعلقات مهم موتور از جمله فیلتر ها نیز آگاهی های لازم را داشته باشند.

جابجایی های غول آسا در ارتفاعات

جابجایی های غول آسا در ارتفاعات

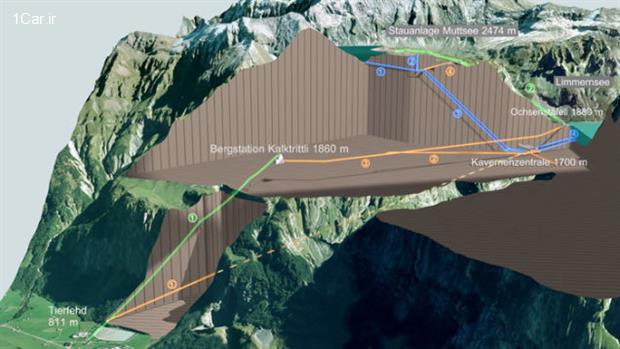

پروژه Linthal 2015 در حال حاضر یکی از بهترین پروژه های نمایش قدرت در جهان میباشد. از هنگامی که این پروژه تلمبه ای – ذخیره ای با مبلغی بالغ بر 2.35 میلیارد دلار به پایان رسید، توانست به اندازه یک نیروگاه هسته ای،1480 مگاوات نیرو تولید کند. تنها مشکل، نبود هیچ جاده ارتباطی با ساختمان این نیروگاه است. از این رو برای حمل تمامی ماشین های سنگین به این نیروگاه، باید از مسیری موسوم به مسیر طنابی استفاده شود.

فقط تصور کنید. ارتفاع این نیروگاه از سطح دریا 2,474 متر و پایین ترین نقطه نیز، ارتفاع 811 متری است. دیدن بالا و پایین رفتن کامیون ها، ماشین های حفاری و تونل سازی معلق در هوا از طریق مسیر طنابی، تنها راه ارتباطی نیروگاه، بسیار حیرت انگیز است.

دستورالعمل ایمنی تجهیزات و ماشین آلات سنگین

دستورالعمل ایمنی تجهیزات و ماشین آلات سنگین

تهیه شده توسط معاونت فنی و عمرانی شهرداری تهران

مقدمه :

یکی از عوامل اصلی تولید و ارئه خدمات در هر سازمان ماشین آلات و تجهیزات آن می باشد. در پروژه های عمرانی سازمان مهندسی و عمرانی شهرداری تهران، با توجه به نوع فعالیتهای اجرایی آن استفاده از ماشین آلات سنگین امری اجتناب ناپذیر است استفاده از تجهیزات مناسب و استفاده از مناسب از تجهیزات موجود در راستای افزایش بهره وری و ایمنی تجهیزات و ماشین آلات از اهمیت به سزای برخردار است. از این رو لازم است استفاده کنندگان ماشین آلات با انواع خطرات آن ها آشنا شوند و ملاحظات ایمنی را در خصوص کار با انواع ماشین آلات و دستگاه ها مورد توجه قرار دهند. این مجموعه با تمرکز بر پروژه های شهری به دنبال ارائه راهنمایی های ایمنی در کار با تجهیزات و ماشین آلات سنگین می باشد.

گریدر grader

گریدر

گریدر در ۷۵ سال قبل بصورت ابتدائی آن یعنی تیغه معلقی که در زیر دو چرخی بسته می شد ساخته می شد. به تدریج که موارد استعمال آن در راهسازی ازدیاد یافت گریدر های بدون موتور که توسط تراکتور کشانده می شدند و بالاخره گریدر های موتور دار به بازار عرضه شدند.

گِریدِر یا شیبساز، که بطور معمول به ماشین تسطیح جاده اطلاق میشود، از ماشینآلات سنگین مهندسی میباشد که دارای یک تیغهٔ بزرگ برای تسطیح سطوح میباشد. بیشتر مدلها دارای ۳ اکسل با یک موتور و کابین تعبیهشده در بالای اکسل عقب در انتهای ماشین میباشند.مهمترین وسیله برای عملیات تنظیم شیب، تسطیح خاکریزها، خاکبرداریها و رساندن سطح خاک به سطح مورد نظر (خط پروژه) توسط گریدر انجام میپذیرد.هر یک از دو نوع فوق دارای معایب و محاسنی هستند که مصرف همه جانبه آنها را محدود می سازد. در جدول شماره (۱۰) مشخصات عمومی گریدر های مختلف ارائه شده است.

ادامه مطلب ...

پنج استراتژی برای افزایش عمر ماشین آلات

پنج استراتژی برای افزایش عمر ماشین آلات

هزینه نگهداری و اپراتوری ماشین آلات یکی از هزینه های عمده تولیدات کشاورزی و دامی را تشکیل می دهد. در صورت ترکیب چند استراتژی با هم می توان بر هزینه ها تاثیر گذاشته، در عین حال اطمینان به ماشین آلات را افزایش داده و منافع حاصله را بیشتر نمود.

چگونه می توان حداکثر عمر کاری ماشین آلات را تجربه کرد؟

در این مقاله در مورد 5 استراتژی مهم برای دستیابی به حداکثر عمر ماشین آلات بحث می شود. این استراتژی ها شامل نگهداری بهینه، آنالیز روغن، انبار کردن ماشین آلات، تنظیم موتور و پرهیز از تغییر در موتور می باشند.

نگهداری ماشین آلات:

مطالعات انجام شده در بلوک شرق نشان می دهد که بسیاری از کشاورزان توانسته اند با انجام عملیات سرویس و نگهداری منظم، هزینه های ناشی از تعمیرات را تا 25% کاهش دهند. این میزان صرفه جویی، در مقیاس بزرگ مبلغ قابل توجهی می باشد. به طور مثال، یک تراکتور 80000 دلاری حدوداً به مبلغ 24000 دلار جهت هزینه تعمیرات در خلال 5000 ساعت کارکرد(با سرویس و نگهداری در حد متوسط) نیاز دارد. با مدیریت نگهداری در حد عالی می توان این هزینه را به 18000 دلار کاهش داد. نگهداری پیشگیرانه و بازرسی های منظم نه تنها به کاهش دوره خواب (توقف تعمیراتی) ماشین آلات کمک می کند، بلکه باعث تشخیص به موقع نقایص و در نتیجه رفع آنها با هزینه کمتر می گردد. تعمیرات انجام شده بر روی تجهیزات در زمستان، باعث صرفه جویی در هزینه تعمیرات می شود. یک برنامه سرویس و نگهداری منظم و موثر نیازمند ثبت مناسب اطلاعات است. نمیتوان در مورد نیاز ماشین آلات به تعمیر و بازرسی، بر روی حس و یا حافظه اپراتورها تکیه کرد. برنامه سرویس و نگهداری باید بر پایه حقایق بدست آمده از ثبت دقیق داده ها برای هریک از قطعات در شرایط معین طراحی گردد.

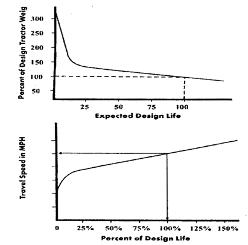

برای کمک به ثبت دقیق داده ها، می توانید برای هریک از ماشین آلات ، جدول ثبت و یا دفتر ثبت تدارک ببینید. دوره های نگهداری را معین کنید( بطور مثال 10، 50، 100، 250 و 500 ساعت) سرویس های مورد نیاز راانجام دهید و نتایج را ثبت کنید( به شکل 1 رجوع شود) اطمینان حاصل کنید که برای هریک از قطعات، سرویس های لازم را مطابق راهنمای نگهداری پیشگیرانه موجود در راهنمای اپراتوری و تجهیزات، انجام می دهید. برای هر یک از تجهیزات یک دفترچه یادداشت کوچک تهیه کنید تا نقایص و مشاهدات،توسط اپراتورها در آن ثبت شوند.

تقویم نگهداری:

یک تقویم برنامه ریزی مناسب میتواند جهت یادآوری مفید واقع شود. (شکل 1) از این تقویم برای ثبت عملیات سرویس و نگهداری که در ماه های جاری برای هر یک از بخشهای تجهیزات لازم است، استفاده کنید. این سیستم خیلی موثر تر از تکیه بر حافظه می باشد، به خصوص در شرایطی که بیش از یک اپراتور بر روی یک ماشین کار می کند. در صورتیکه نیاز به تعمیرات اساسی هست، آن را در تقویم لیست کنید.

تمامی جداول و تقویمها را با پلاستیک روکش کنید و اطلاعات را از روی پوشش پلاستیکی در جداول و تقویم ها ثبت کنید. در پایان سال می توانید پوشش پلاستیکی را تعویض کرده و جدول را دوباره استفاده کنید. جداول سرویس و نگهداری ممکن است تمامی نقایص مربوط به نگهداری را رفع نکنند و از طرفی نیازمند کار برای بروز نگهداشتن باشند. اگر مقصود افزایش عمر کاری ماشین آلات باشد، زمان بندی مناسب عملیات سرویس و نگهداری، مطابق روش توصیه شده توسط تولید کننده، بهترین راه برای نیل به این مقصود می باشد.

آنالیز روغن:

بررسی دقیق و همه جانبه نمونه روغن موتور، گیربکس و یا سیستم هیدرولیک یک ابزار ارزشمند برای نگهداری پیشگیرانه می باشد. در بسیاری از موارد، این بررسی می تواند موجب تشخیص مشکلات بالقوه و در نتیجه پیشگیری از تعمیرات اساسی و توقف دستگاه گردد. می توان به یک خط مرز فرسایشی نرمال دست یافت و در نتیجه فرسایش و آلودگی غیر نرمال را در صورت بروز تشخیص داد.

نمونه گیری روغن:

نمونه گیری صحیح، بطوریکه آن نمونه نشانگر شرایط تمامی روغن موجود در ماشین باشد، از اهمیت بالایی برخوردار است. همیشه به یاد داشته باشید که آنالیز شما، تنها بر اساس نمونه ای که برای آنالیز ارسال می شود، انجام می گیرد. همیشه قبل از نمونه گیری روغن باید داغ و کاملا مخلوط شده باشد. نمونه روغن داغ را به دقت حمل کنید، چرا که می تواند موجب بروز سوختگی شدید شود. ساده ترین روش برای نمونه گیری زمانی است که روغن را جهت تعویض روغن تخلیه می کنید. در این حالت باید اجازه دهید که مقداری از روغن تخلیه شود و بعد، مقداری از آن را به عنوان نمونه در یک ظرف مناسب بریزید.

همچنین می توانید برای نمونه گیری، مقداری از روغن را بوسیله یک لوله پلاستیکی از مخزن روغن، مکش کنید. در هر صورت بسیار مهم است که یک ظرف نمونه گیری مناسب داشته باشید و مراحل لازم برای نمونه گیری را به دقت رعایت کنید. به یاد داشته باشید که بسیاری از آزمایشات به منظور اندازه گیری مقدار مواد در مقیاس (Part Per Million) PPM انجام می شوند، بنا بر این نمونه گیری دقیق امری ضروری به حساب می آید.

هزینه:

هزینه آنالیز روغن بسته به آزمایشگاه مورد نظر و حوزه آنالیز متغیر است. هزینه های معمول در حدود 10 تا 30 دلار برای هربار آنالیز می باشد. در صورتیکه نتیجه آنالیز نقایص عمده را برای مالک آن آشکار کرده بطوریکه بتوان آنها را در زمان مناسب رفع و از توقف دستگاه در دوره کار پیشگیری نمود، هزینه های مربوطه برای آنالیز، قابل توجیه هستند. تعدادی از کمپانی ها اقدام به تهیه کیت های آنالیز نموده اند که موجب سهولت آنالیز روغن می شود.

این کیت ها شامل بطری های نمونه گیری، پمپ مکش و لوله جهت نمونه گیری و در صورت امکان یک ظرف مخصوص جهت ارسال نمونه با پیش پرداخت هزینه پست می باشد.

آزمایشگاه:

عرضه کننده محلی سوخت و روغن و یا فروشنده ماشین آلات شما می تواند یک منبع اقتصادی و سهل الوصول برای آنالیز روغن باشد، اگرچه تمامی عرضه کنندگان سوخت، روغن و ماشین آلات امکان انجام آنالیز روغن را دارا نمی باشند. آزمایشگاههای خصوصی، یکی دیگر از منابع موجود جهت آنالیز روغن می باشند.

نتایج آنالیز آزمایشگاهها معمولا 2 تا 4 روز بعد از دریافت نمونه ها بازگشت داده می شود. ممکن است آزمایشگاهها در صورت وجود شرایط غیر نرمال در نمونه روغن، آنرا در غالب هشدار و توصیه های مربوطه به مالک ماشین آلات انتقال دهند.

اغلب متخصصان سرویس و نگهداری، به این نکته پی برده اند که دوره های لازم برای تعویض روغن موتور و گیربکس بر اساس " نیاز میانگین" تعیین می شوند. ممکن نیست دو قطعه از یک ماشین، نیازهای نگهداری پیشگیرانه یکسان داشته باشند. هر ماشین نقایص خاص خود را داشته و در شرایط متفاوت با دیگر تجهیزات کار می کند. نوع کاربری (فشارکار) ماشین می تواند موجب بروز تفاوت در میزان فرسایش موتور و گیربکس شود. در شرایطیکه برای تعیین دوره های سرویس و نگهداری از آنالیز روغن استفاده می کنیم، نیازی به حدس و گمان نداریم.

داده های ثبت شده نشان می دهند که برخی از تجهیزات می توانند تا 2 الی 3 برابر دوره توصیه شده کار کنند. نتیجه آنالیز روغن ممکن است نشانگر این موضوع باشد که شما تعویض روغن را زودتر و یا دیرتر از موعد انجام می دهید.

با حذف تعویض های غیر ضروری روغن، می توانید هزینه های روغن و سرویس و همچنینی مقدار روغن کهنه ای که باید دفع شود را کاهش دهید. این یک روش پیشگیری از آلودگی محیط زیست یعنی کاهش میزان منابع آلودگی است. آنالیز نمونه روغن در هزینه تعمیرات و نگهداری صرفه جویی کرده مقدار روغن مصرفی را کاهش داده و ارزش بازفروش تجهیزات را افزایش می دهد.

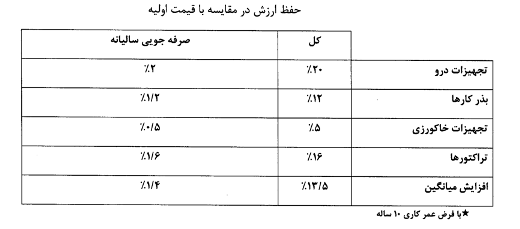

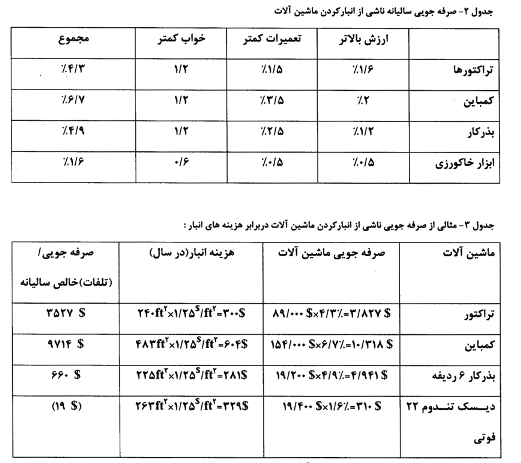

انبار کردن ماشین آلات:

کشاورزی که ماشین آلات ارزشمند و آسیب پذیر را در معرض عوارض اقلیمی قرار نمی دهد، با اینکار مقادیر زیادی صرفه جویی مالی می کند. تجهیزاتی که در انبار نگهداری می شوند، ارزش معاملاتی بسیار بالاتر از تجهیزاتی دارند که در معرض هوای آزاد انبار می شوند. همانطور که در جدول شماره 1 مشاهده می کنید، بطور مثال نگهداری تراکتورها، کمباین ها و بذرکارهایی به اررزش 300000 دلار در داخل انبار، با فرض حفظ ارزش معاملاتی 50 درصدی بعد از 5 سال، باعث می شود که ارزش معاملاتی این تجهیزات حدوداً 20250 دلار افزایش پیدا کند.

جدول 1- ارزش معاملاتی ماشین آلات نگهداری شده در انبار در مقایسه با ماشین آلات نگهداری شده در هوای آزاد

انبار کردن یک تراکتور کوچک در داخل انبار ارزش معاملاتی آن را در حد400 تا 500 دلار در سال افزایش می دهد. انبار کردن مناسب یک تراکتور 4 چرخ محرک، 1000 تا 4000 دلار در سال به اررزش بازفروش آن اضافه می کند. ماشین آلاتی که در داخل انبار نگهداری شدند، تنها 6/7 درصد خواب داشتند، در حالیکه ماشین آلاتی که در فضای آزاد انبار شدند، نرخ 3/14 درصدی خواب را داشتند.قطعاتی نظیر تسمه ها، تایرها و شلنگها در صورتیکه به خوبی محافظت نشوند، به سرعت رو به خرابی می روند. نواحی که آب می تواند در آنها جمع و منجمد شود، جزو نواحی مسئله دار به حساب می آیند.

برای تعیین ارزش ماشین آلات انبار شده، افزایش ارزش معاملاتی و ارزش هزینه های تعمیراتی را با هم جمع کرده و خواب ماشین آلات را از آن کسر کنید. حال با استفاده از این مقادیر، ارزش انبار کردن را به شکل درصدی از قیمت اولیه تعیین کنید. جدول 2 این مقادیر صرفه جویی را به شکل درصدی از قیمت اولیه ارائه می دهد.

هزینه تخمینی سالیانه انبار کردن ماشین آلات، شامل استهلاک، نزول سرمایه، مالیات و بیمه می شود. هزینه تخمین برای انبار، 25/1 دلار بر فوت مربع برای هرسال می باشد.

برای مشخص کردن اینکه یک ساختمان جدید برای انبار کردن ماشین آلات بازدهی دارد یا خیر، شما باید یک روش برای معین کردن هزینه های ساختمان تدارک ببینید. ساختمان مذکور ممکن است کاربردهای متنوعی داشته باشد و عمر بیشتری در مقایسه با ابزار دیگر دارد. سپس هزینه ها را با افزایش قابل انتظار در ارزش ماشین های انبار شده در مقیاس سالانه مقایسه کنید.

ماشین آلاتی مثل تراکتورها، کمباین ها، بذرکارها، مته ها، چاپرها و کامیون ها باید در فضای بسته انبار شوند. ابزار خاکورزی آخرین اقلامی هستند که درون انبار جای میگیرند. آنها فضای زیادی اشغال می کنند و در صورتیکه در فضای باز انبار

شوند، تنزل ارزش آنها کمی سریعتر خواهد بود. بعد از 5 سال، ابزار خاکورزی که درون انبار نگهداری شدند، ارزش آنها تنها 5% بیشتر از نمونه هایی بود که در فضای باز انبار شدند، تنزل داشت. معمولاً فرسودگی که در تایرها و بلبرینگها رخ می دهد کمتر از هزینه تدارک دیدن فضای انبار است.

تنظیم موتور:

موتورهای دیزل و گازی نیازمند تنظیمات دوره ای هستند. همچنانکه موتورها کار می کنند، بازدهی سوخت و توان آنها کم می شود. برای دستیابی به عملکرد بهینه یک موتور، توان تولید شده و سوخت مصرفی باید چک شده و با اطلاعات تست تراکتور مربوط به دانشگاه نبراسکا و سایر مراجع معتبر در مورد سایر ماشین آلات مقایسه شود.

گزارشات را می توان از آزمایشگاه تست تراکتور نبراسکا، در دپارتمان مهندسی بیوسیستم و یا وب سایت http://tractortestlab.edul تهیه کرد. نتایج تست شامل درجه بندی های مختلف برای هر تراکتور می باشد. بمنظور مقایسه، به اشکالی که توان خروجی PTO تراکتور و مصرف سوخت در حداکثر توان PTO را نشان می دهند، دقت کنید. قدم بعدی تست کردن موتور تراکتور است.

تراکتور باید بوسیله دینامومتر PTO تست شود. شفت PTO را به یک دینامومتر وصل کنید، موتور را گرم کنید و چک کنید که آیا توان خروجی اسمی را تولید می کند یا خیر؟ در صورتیکه اختلاف توان خروجی تراکتور با توان اسمی بیشتر از 5% بود تنظیم موتور الزامی است. تنظیم موتور ممکن است شامل تعویض فیلتر سوخت و هوا، تمیز کردن و تنظیم نازل های انژکتور و تنظیم تایمینگ موتور شود.

بخش مهم دیگر از اپراتوری تراکتور، چک کردن بازده سوختی تراکتور است. این مورد را می توان در همان زمانی که دینامومتر به PTO وصل است انجام داد. بعد از گرم شدن تراکتور، آن را خاموش کنید و تانک سوخت را کاملاً پر کنید. موتور را برای 30 دقیقه تحت بار و دور اسمی قرار دهید. سپس تراکتور را خاموش کنید و تانک سوخت را تا سطح قبلی پر کنید و میزان سوختی را که اضافه کرده اید ثبت کنید. بازده سوخت ایده مناسبی برای شرایط کاری موتور به شما می دهد.

مصرف سوخت ویژه بر حسب HP.hr/gallon اندازه گیری می شود. در حالیکه بازده سوختی موتور اتوموبیل، بر حسب mile/gallon اندازه گیری می شود. برای محاسبه بازده تراکتور ، ابتدا میزان سوخت مصرفی در یک ساعت را تعیین کنید.

بطور مثال:

یک تراکتور دیزل با توان تولیدی 155HP و مصرف 5/5 گالن در 30 دقیقه، 11 گالن در ساعت مصرف دارد. 155 اسب بخار را بر 11 gal/hr تقسیم کنید تا بازده سوختی در حد 14 HP.hr/gal را بدست آورید.

این رقم را با اطلاعات بدست آمده از تست PTO مربوط به تست تراکتور دانشگاه نبراسکا مقایسه کنید. در صورتیکه رقم شما 5 تا 10 درصد کمتر از مقادیر تست نبراسکا باشد، نقصی در کار است و نیاز به تصحیح دارد. در صورتیکه یک موتور، کاهش 5 درصدی در بازده سوخت را نشان دهد، در واقع 5% از سوخت را هدر می دهد. در یک تراکتور 155HP که 11 gal/hr سوخت می سوزاند، مقدار 55/0 گالن سوخت در هر ساعت و 275 گالن در هر 500 ساعت هدر می رود.

پرهیز از ایجاد تغییرات در موتور:

ممکن است بمنظور توان بیشتر، در موتور تغییراتی داده شود. ادعاهایی مختلف در مورد کشیدن بارهای بزرگتر، افزایش عمر کاری مدل های قدیمیتر و دریافت توان بیشتر از مدل های جدید، حقیقت دارد. ایجاد تغییرات در موتور می توان به طرق مختلف انجام گیرد. عمومی ترین روش ، OVER FUELING است. روش های دیگر شامل اضافه کردن الکل و LPG و توربوشارژ هستند.

اما آیا پیامدهای این تغییرات، ارزش افزایش توان را دارد؟

اولین مسئله موجود، وارانتی است. در صورت ایجاد این تغییرات، وارانتی شامل حال ماشین آلات شما نمی شود. مسئله دوم کاهش قابل توجه عمر ماشین آلات است. طراح ماشین آلات باید بین مقاومت، قابلیت اتکاء و هزینه، تعادل ایجاد کند تا بتواند ماشین آلاتی را طراحی کند که هم از عهده کارها بر بیایند و هم قیمت معقولی داشته باشند. توان، تابعی از گشتاور و دور موتور است (توان از ضرب یک ثابت در حاصلضرب دور موتور و گشتاور بدست می آید.) تراکتورها برای کار در ساعتهای مختلف طراحی شده اند، اما فاینال درایو برای تمامی گشتاورهایی که از نظر تئوری امکانپذیر هستند، طراحی نشده اند. اگر توان یک تراکتور 20% افزیش پیدا کند، شما تصور می کنید که تولید کننده قطعات موتور، کلاچ، گیربکس و کاهنده نهایی را 20% قدرتمند تر از حالت عادی ساخته است. علاوه بر این، سرعت بر عمر کاری ماشین آلات تاثیر می گذارد. برای مثال با 20 % افزایش توان، می توان تراکتور را با همان وزن سابق اما سرعت بیشتر حرکت داد. این موضوع، عمرکاری گیربکس را تا 15% کاهش می دهد. از طرفی اگر کسی از این 20% افزایش توان، برای کشیدن بارهای 20% سنگینتر و با سرعت کمتر استفاده کند، عمر کاری گیربکس را 50% کاهش می دهد. معمولاً برای کسب نتیجه از افزایش 20% قابلیت کششی، باید از وزنه ها ی تعادل بیشتری برای حفظ کشش موثر استفاده کرد. در اینصورت تمامی قطعات، تحت بیش باری قرار گرفته و عمر کاری کاهش می یابد. در نهایت تراکتور خیلی زودتر از موعد مقرر راهی تعمیرگاه می شود.

شکل 2- با افزایش وزنه های تعادل و تزریق سوخت اضافی به موتور، عمر کاری فاینال درایو کاهش می یابد (گراف بالایی) . این کاهش، نتیجه بیش باری است. عامل اصلی که عمر کاری یک فاینل درایو را تعیین می کند، سرعت حرکت است(گراف پایینی).

تعویض پمپ انژکتور ساده ترین و ارزان ترین روش برای ایجاد تغییرات در موتور است. با تزریق سوخت بیشتر، توان موتور بالا می رود اما مشکل دیگری ظاهر می شود. در کارخانه، اغلب تراکتورها در سطح کاربری تنظیم شده اند که بیشترین بازده را داشته باشند. در صورتیکه سوخت زیادی به موتور تزریق شود، بازده سوخت پایین می آید. این بدان معناست که خروجی توان به نسبت سوختی که برای موتور صرف می شود، کم است و این موضوع در دراز مدت هزینه های زیادی را به مالک تحمیل می کند.

اگر نیاز به توان اضافه دارید، بهتر است که یک تراکتور بزرگتر خریداری کنید. ایجاد تغییرات در تراکتور به منظور کسب توان بیشتر، موجب تحمیل هزینه ای بیش از سود حاصل از اعمال تغییر است.

خلاصه:

در این مقاله در مورد 5 استراتژی به منظور افزایش عمر کاری ماشین آلات بحث شد. این استراتژی ها شامل سرویس و نگهداری، آنالیز روغن، انبار کردن ماشین آلات، تنظیم موتور و پرهیز از ایجاد تغییرات در موتور می باشند. هیچکدام از این موارد به تنهایی تاثیر چشمگیری نخواهد داشت، اما ترکیب آنها با یکدیگر تاثیر زیادی بر کاهش هزینه ها و افزایش عمر ماشین آلات خواهد داشت.

انواع آزمایشات روغن (آنالیز روغن ماشین آلات سنگینCm)

انواع آزمایشات روغن (آنالیز روغن ماشین آلات سنگینCm)

· اندازه گیری عناصر در روغن یا آنالیز عنصری (Elemental Analysis) :

این آزمایش ستون فقرات آنالیز روغن است. به کمک این آزمایش با شناسایی و اندازه گیری همزمان 19 عنصر در روغن نتایج زیر حاصل می شود:

- شناسایی افزودنی های روغن.

- مشاهده وضعیت فرسایش دستگاه.

- کنترل عناصر آلاینده موجود در روغن.

این آزمایش به وسیله دستگاه اسپکترومتر انجام می شود.

· آزمایش گرانروی(Viscosity) :

ویسکوزیته یا گرانروی مهمترین مشخصه فیزیکی روغن می باشد که مقاومت آنرا در مقابل سیلان شدن تحت نیروی جاذبه نشان می دهد.

معمولا در دماهای 40 و 100 درجه سانتیگراد اندازه گیری می شود.

اگر تغییرات گرانروی کنترل نشود می تواند صدمات جبران ناپذیری به دنبال داشته باشد. این آزمایش به وسیله دستگاه ویسکومتر انجام می گیرد.

· اندازه گیری ذرات آهنی آزاد یا شاخص :(Particle Quantifier*PQ)

ذرات درشت آهنی بیانگر فرسایش غیر عادی هستند. اندازه گیری شاخص PQ همراه با نتایج آنالیز عنصری موجب ارزیابی بهتر وضعیت فرسایش قطعات آهنی می شود.

· آزمایش نقطه اشتعال یا (Flash Point) :

کاهش همزمان نقطه اشتعال و گرانروی نشانه آلوده شدن روغن به سوخت می باشد در نتیجه آلودگی سبب از بین رفتن سریع یاتاقان ها می شود. برای انجام این آزمایش از دستگاه فلش پوینت استفاده می شود.

· تشخیص آلودگی آب در روغن(Hot plate):

این آزمایش که به روش Crackle Test معروف است برای تشخیص آلودگی آب و شناسایی تقریبی میزان آن در روغن انجام می شود. اگر آب در روغن وجود داشته باشد به صورت حباب(در اندازه مختلف) در آمده و از روغن خارج می گردد به این منظور از دستگاه Hot Plate استفاده می شود.

· اندازه گیری دقیق میزان آب در روغن: (Water Contamination)

وجود آب در روغن می تواند باعث خرابی سیستم شود بنابراین اندازه گیری دقیق آب در روغن روشی مناسب برای مراقبت و حفاظت از تجهیزات است. در این آزمایش از طریق تست کارل فیشر (Karl Fischer) میزان دقیق آب موجود در روغن بر حسب ppm اندازه گیری می شود.

· آزمایش عدد قلیائی روغن یا :Total Base Number) T.B.N)

عدد قلیایی روغن نشان دهنده میزان توانایی روغن برای مقابله با اسیدهای تولید شده در موتورهای احتراقی می باشد بنابراین برای استفاده از حداکثر طول مفید روغن های موتور انجام آزمایش TBN ضروری است. این عدد برای روغن های مختلف می تواند متفاوت باشد.

· آزمایش عدد اسیدی روغن یا:Total Acid Number) T.A.N)

تغییر کیفیت روغن های هیدرولیک در اثر اکسیداسیون منجر به کاهش عمر مفید روغن می گردد. اندازه گیری عدد اسیدی موجب اطلاع از میزان تخریب روغن هیدرولیک می شود لذا قبل از صدمه دیدن تجهیز به دلیل تغییرات کیفی روغن اقدامات لازم صورت می گیرد.

· فروگرافی مستقیم: (Direct Reading Ferrography)

از طریق این آزمایش تراکم ذرات آهنی در سایز بزرگ (DL) و کوچک (DS) اندازه گیری و سپس شدت فرسایشIS)) Index of Severity محاسبه می شود .

· فروگرافی مشاهداتی (Analitical Ferrography) :

در این آزمایش ذرات فلزی موجود در روغن در زیر میکروسکوپ مشاهده شده و با توجه به نوع، تراکم و شکل ذرات می توان در مورد نوع فرسایش، علت آن و بعضا محل وقوع فرسایش غیر عادی اظهار نظر نمود.

· تعیین سطح تمیزی روغن(Particle Counter) :

عمر مفید تجهیزات هیدرولیکی رابطه مستقیم با میزان آلودگی روغن به ذرات جامد دارد در این آزمایش تعداد ذرات جامد معلق در روغن با استفاده از دستگاه شمارنده ذرات از طریق نور لیزر شمرده شده و سپس وضعیت آلودگی بر طبق جدول استاندارد به درجات متعددی تقسیم بندی و اعلام می شود.

· تعیین میزان انتشار سوخت در روغن (Fuel Dilution) :

چنانچه علت کاهش بیش از حد گرانروی روغن ناشی از نشت سوخت درون روغن باشد، این آزمایش درصد دقیق نشت سوخت داخل روغن را تعیین می کند.

· آزمایش احتراق ناقص یا اندازه گیری دوده (Soot Determination) :

اندازه گیری مقدار دوده سوخت در روغن موتورهای دیزل یک روش بسیار خوب برای تعیین بازدهی احتراق در موتور است. اگر میزان دوده موجود در روغن موتور از حد مشخصی بالاتر باشد نشاندهنده وجود اشکال در سیستم است.

· شکل شناسی یا (PA (Particle Size Analysis :

در این آزمایش علاوه بر اندازه گیری تعداد ذرات معلق در روغن شکل تمام ذرات بزرگتر از 20 میکرون نیز شناسایی می شود و به این ترتیب توع ذرات موجود در روغن با انواع ذرات برشی، ذرات خستگی، ذرات ورقه ای، ذرات غیر فلزی و فیبر مشخص می شود.

· آزمایش RBOT :

این آزمایش برای تعیین پایداری اکسیداسیون به کار می رود و برای انواع مختلف روغن ها کاربرد دارد.

تاورکرین

تاورکرین

تاور کرین یا جرثقیل برج سازی یکی از دستاورد های مهم بشری می باشد که ساختارهای متفاوتی بنا به نوع توقع کاربر را دارا می باشد و در زمینه های برج سازی ، سد سازی ، سیلو سازی ، پل سازی و ... به کار گرفته می شود که خود می تواند در ارتفاعهای متفاوت با باربرداری های متفاوت در شعاع های متفاوت خدمت دهی نماید و چون قدرت مانور بسیار بالا در زمینه ی باربرداری جهت استفاده های گوناگون را دارا می باشد مورد توجه قشر عظیمی از صنعتگران را چه در زمینه ی برج سازی و ... به خود اختصاص داده است.

۲)تاور کرین چگونه کار میکند؟

تاور کرین ها انواع مختلفی دارند که تقریبا" همگی از یک قانون در اجام کار و بار برداری تبعیت میکنند که شامل چند دسته است.

۱-قدرت بار برداری

قدرت باربرداری در تاور مبنی بر ساختار آنها می باشد که تا چه تناژی را میتواند از روی زمین بلند کند که این کار توسط الکترو موتور انجام می شود و الکترو موتور به گیربکس و از گیربکس به درام یا همان وینچ متصل است و توسط وینچ مقدار نیاز سیم بکسل تا ارتفاع مورد نیاز دستگاه و رابطی به نام هوک قلاب به بار متصل می گردد . لازم به ذکر است پس از راننده و فرمان هدایت، کلیه سیستم فوق توسط یک سری میکرو سوئیچ در حال کنترول است تا دستگاه بار بیش از حد مجاز را ( تناژ )از روی زمین بلند نکند و ایمنی دستگاه حفظ گردد . تمامی این مراحل به قدرت باربرداری یا تناژ دستگاه منصوب است.

۲-قدرت مانور بار به سمت جلو و عقب (شاریوت)

تاور کرین ها پس از بلند کردن بار از روی زمین دارای مانور حرکت بار به سمت جلو یعنی دور از دستگاه (شاریوت به جلو )و و حرکت بار به سمت عقب یعنی به سمت خود دستگاه (شاریوت به عقب ) می باشند. البته لازم به ذکر است باری را که بیش از حد مجاز تناژ دستگاه می باشد را توسط میکروسوئیچ های قطع کن کنترول می نماید و از جلو رفتن آن خود داری می کند .

۳-قدرت مانور گردشی (گردان)

تاور کرین ها علاوه بر دارایی قدرت بلند کردن بار و حرکت آن به جلو و عقب دارای قدرتی هستند که در شعاع ۳۶۰ درجه می تواند بار را جابجا کند و به هر نقطه ی دلخواه بار را منتقل کند .معمولا این کار توسط ۱یا ۲ الکتروموتور و ۱ یا ۲ گیربکس انجام می گیرد که جهت ایمنی آن نیز میکروسوئیچ هایی تعبیه شده در مواقع لزوم از دور زدن بی جا جلو گیری نماید .

۴-قدرت حرکت کلی دستگاه

تاور کرین ها توانایی حرکت روی زمین و انتقال کلی دستگاه از نقطه ای به نقطه ی دیگر را دارا می باشند آنها جهت خزیدن بر روی زمین متفاوت می باشند بعضی از آنها توسط قرار گرفتن روی ریل جابجا می گردند و گونه دیگری از آنها روی زنجیرهایی که شباهت به زنجیر تانک دارند بر روی زمین حرکت می کنند و نوع دیگری از آنها بر روی چرخ های بزرگی که همانند لاستیک هواپیما است بر روی آنها حرکت می کنند .

کلیه حرکت این دستگاهها معمولا توسط الکترو موتور های برقی و گیربکس های بسیار قوی که دارای ترمز های بسیار قوی می باشد صورت می گیرد .

۵-قدرت ارتفاع گیری یا افزایش ارتفاع

همواره برای عموم این سوال مطرح است که تاور کرین ها چگونه به نقاط مرتفع میرسند و چگونه افزایش ارتفاع پیدا می کنند .

لازم به توضیح است ، تاور کرین ها پس از نصب و مونتاژ اولیه که توسط جرثقیل موبایل ( سیار ) انجام می گیرد جهت افزایش ارتفاع از قدرت خود مونتاژ دستگاه استفاده می کنند که مستلزم یکسری عملیات بسیار حساس مس باشد و با اضافه کردن سکشن ( قطعه ارتفاعی ) ارتفاع می گیرد و با کم کردن آن ارتفاع آن نیز کم می گردد البته انواع گوناگون تاور کرین ها بنا بر تیپ و یا کشور سازنده عملیات متفاوتی را دارا می باشند .

توضیح اینگه پس از ارتفاع استانداردی که سازنده ی دستگاه تعیین نموده است می بایست جهت ارتفاع بیشتر از استاندارد دستگاه توسط کادر آنکاراژ ( کمربند )به نقاطی از ساختمان و یا سازه مورد نظر مهار گردد .

کلیه مراحل نصب ، مونتاژ ، ارتفاع دادن ، بستن کمربند و ... می بایست توسط نیرو های متخصص و کار آزموده قرار گیرد زیرا کو چکترین اشتباه می تواند آخرین اشتباه افراد باشد .

کاربرد تاورکرین:

برج سازی

سد سازی

سیلو سازی

پل سازی

ساختمان سازی

حمل کالا در بنادر

به منظور جا به جایی و بلند کردن قطعات سنگین و بزرگ مثل ژنراتورها و قطعات بتنی و فلزی در صنایع مختلف از تاور کرین ایتفاده می شود.

انواع تاور کرین :

تاور کرین ها به سه دسته ثابت ، متحرک و بالا رونده تقسیم می شوند

نوع ثابت : پایه های آن به صورت ثابت در فونداسیون بتونی فیکس شده است:

نوع متحرک : که یا به صورت خود متحرک بر روی یک سیستم چرخ زنجیری می باشد یا روی یک ریل حرکت می کند یا اینکه توسط یک کشنده کشیده می شود:

نوع بالا رونده : جهت برجها استفاده میشود :

اجزای مختلف تاورکرین :

موارد ایمنی تاور کرین

1. شناسایی وجودشبکه هوایی برق در برد کاری تاور کرین

2. شناسایی موانع کوتاه و بلند دربرد کاری تاور کرین

3. شناسایی مناطق محیط محدوده کارگاه تاور کرین از نظر تجمع نیروی انسانی

4. شناسایی مناطق عمومی مثل خیابان و کوچه وبازار در محدوده برد کاری تاور کرین

5. هیچ تعمیر کارتاور کرین بدون راننده تاور کرین حق بالا رفتن از تاور کرین راندارد.

6. استفاده از لباس کار مناسب –کفش ایمنی در کار تاور کرین اجباری می باشد

7. استفاده از کلاه ایمنی در هنگام بالارفتن از تاور کرین الزامی است

8. استفاده از کمربند ایمنی هارنس) در هر ارتفاعی از تاور کرین اجباری است

9. استفاده از دستکش الکتریکال در هنگام تعمیرات برقی اجباری است

10. استفاده از دستکش مکانیکال هنگام کار مکانیک تاورکرین اجباری است

11. قبل ازکار با تاور کرین باید ا صحت نردبانهای تاور کرین –حفاظ نردبانهای تاور کرین و حفاظهای کاج تاور کرین و حفاظهای ته فلش

12. تاور کرین و کلیه حفاظهای استراحتگاههای تاور کرین اطمینان حاصل شود

13. کلیه نردبانهای تاور کرین و استراحتگاههای تاور کرین و مسیرهای عبوری در رویتاور کرین آلوده به روغن وگریس نباشد

14. هنگام بالارفتن از تاور کرین دستها وکفشها چرب وسر نباشد

15. هنگام بالارفتن از تاور کرن حتما روی استراحتگاههای تاور کرین استراحت کنند

16. وقتی گروهی از تاور کرین بالا می روند کسی که کیف ابزار در دست دارد آخرین نفری باشد که از تاور کرین بالا می رود

17. وقتی گروهی از تاور کرین پایین می آید کسی که کیف ابزار دارد اولین کسی باشد ه از تاور کرین پایین می آید

18. زمانی که از تاور کرین می خواهید بالا بروید باید از صحت وسلامت خود باخبر باشید وتوانایی انجام کار راداشته باشید

19. در بعضی اسستراحتگاههای تاور کرین دریچه های قرار دارد که بعد از عبور ا ز آن دریچه هاراببندید

20. در هنگام بالارفتن از تاور کرین از اطراف و ینچ قلاب تاور کرین واز دست زدن به سیم بکسل تاور کرین و پولی های تاور کرین

21. خودداری کنید

22. هنگام بالا رفتن از تاور کرین مواظب سر خود باشید

23. هنگام بالا و پایین رفتن از تاور کرین عجله نکنید و تادستها کامل به محل اتکا محکم نشده پاراحرکت ندهید

سنسور متغییر با دما

سنسور متغییر با دما

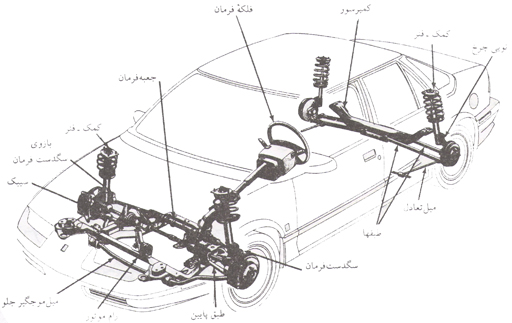

قبل از وارد شدن به بحث سنسور ها بهتر است که ارتباط آن ها با یکدیگر و قسمت های مختلف خودرو را بدانیم.در یک خودرو از سنسور های مختلفی مانند آنچه در شکل 1 نشان داده شده است استفاده شده و وجود سنسور ها امکان ایجادکنترل الکترونیکی روی قسمت های مختلف را میسر می سازد.شکل 1 به خوبی بیان کننده ای ارتباط است

.

نشان دهنده ارتباط سنسور ها با یکدیگر

1. سنسور دمای هوای ورودی (منیفولد)

این سنسور روی بدنه دریچه گاز نصب شده و اطلاعات مربوط به دمای هوای ورودی منیفولد را به (Electronic Control Unit) ECU گزارش می دهد.

سنسور دمای هوای ورودی(منیفولد)

این سنسور از نوع NTC است،یعنی با افزایش دما مقاومت الکتریکی آن کاهش می یابد.

نمودار مقاومت PTC و NTC

این سنسور در زمان سوئیچ باز فعال است تا اطلاعات دمای هوای ورودی را به ECU گزارش دهد و ECU بر طبق آن تصمیم گیری کند.همچنین در زمان موتور روشن فعال است و پس از خاموش شدن موتور از کار می افتد.اطلاعات این سنسور برای محاسبه مقدار هوای مورد استفاده موتور به کار می رود.

نقش این سنسور از بعضی جهات مهم است زیرا در شرایط مختلف دمایی،وزن هوای موجود در یک حجم بخصوص ثابت نیست.مقدار هوای موجود در این حجم ثابت در دمای پایین،سنگین تر از زمانی است که هوا گرم باشد.اگر این سنسور درست کار نکند ECU دیگر قادر نخواهد بود میزان هوای ورودی را به درستی تعیین کند.گستره تغییرات این سنسور بین 200 تا 600 کیلو اهم است.

ادامه مطلب ...

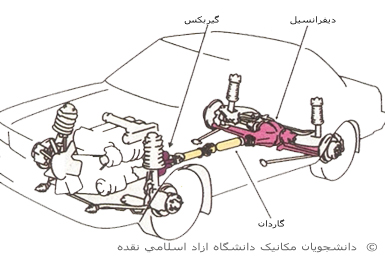

سیستمهای تعلیق عقب

سیستمهای تعلیق عقب

در سیستمهای تعلیق عقب از هر چهار نوع فنر (شمش، لول، موجگیر و بادی) استفاده می شود

. در خودروهایی که چهار چرخ فرمانگیر دارند چرخهای عقب طوری به خودرو متصل شده اند که می توانند اندکی نوسان جانبی پیدا کنند بدین ترتیب می توان به چرخ های عقب نیز تا میزان محدودی فرمان داد . در بخشهای بعدی فنرهای بادی، کمک های بادی و کمک – فنر های بادی سیستم تعلیق عقب را که به صورت الکترونیکی کنترل می شوند شرح می دهیم.

سیستم

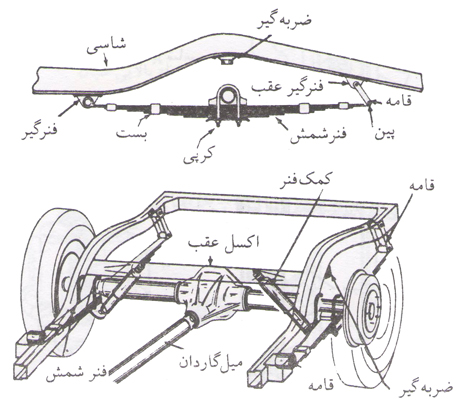

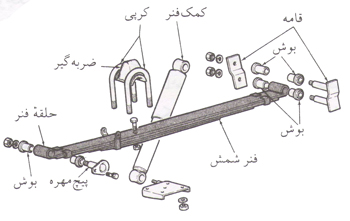

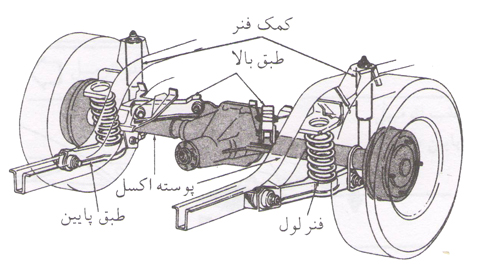

تعلیق عقب با فنر شمش

در شکل1 سیستم تعلیق عقب با فنر شمش چند برگی نشان داده شده است. این فنر با دو کرپی بسته می شود و زیر یا روی پوسته اکسل قرار می گیرد وقتی در نتیجه تغییر میزان بار، فنر خم می شود برگهای آن روی هم می لغزند.-یک پوشش فلزی یا بست فنر که در طول فنر نصب می شود، برگها را همراستا نگه می دارداین بسته مانع جدا شدن بیش از اندازه برگها در هنگام باز شدن انها نیز می شود دو سر بلندترین برگ یا شاه فنر را نورد کاری می کنند تا به صورت گوشواره درآید(شکلهای 1 و 2 ). این فنرها به وسیله یک فنرگیر یا بوشی در جلو و یک قامه در عقب به شاسی متصل می شوند . در شکل 2 یک سیستم تعلیق عقب که در آن از فنر تک برگی استفاده شده نشان داده شده است .

شکل 1 – سیستم تعلیق عقب که در آن از فنر های شمش استفاده می شود. نحوه اتصال فنر به شاسی و پوسته اکسل نشان داده شده است.

شکل 2 – سیستم تعلیق عقب که در آن از فنر تک برگی استفاده شده است.

1.بوشی : این قطعه به شاسی خودرو متصل می شود (شکل 1 ) گوشواره فنر با یک پیچ و مهره و بوش لاستیکی به بوشی وصل می شود (شکل 3 ) وقتی فنر خم می شود، گوشواره فنر روی بوش عقب و جلو می رود این بوش نیز ارتعاش فنر را میرا می کند .

2.قامه : وقتی فنر خم می شود، فاصله بین دو سر آن تغییر می کند قامه فنر(شکل 2 و 3 ) تکیه گاه نوسان کننده ای است که این تغییر را امکانپذیر می کند بوشهای لاستیکی به قامه امکان می دهند که به عقب و جلو نوسان کند این بوشها ارتعاش را نیز جذب می کنند و مانع رسیدن آن به شاسی یا اتاق خودرو می شوند .

شکل 3 – فنر شمش که بوشی و قامه آن باز شده است.

3. فنر تک برگی : این نوع فنر که آن را شمش مخروطی نیز می نامند( شکل 2 ) از یک تسمه تنها ساخته می شود. تسمه در وسط ضخیم است و در دو سر باریک می شود . فنر تک برگی مانند فنر چند برگی نصب می شود و مانند ان هم کار می کند اما در این حالت هیچ برگی اضافی وجود ندارد که روی دیگری بلغزد .

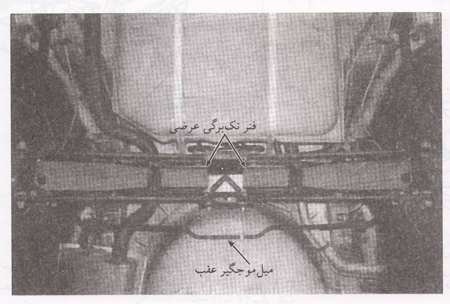

4. فنرشمش عرضی : در بعضی از سیستم های تعلیق عقب از یک فنر چند برگی فولادی یا یک فنر تک برگی فایبر گلاس استفاده می شود که در امتداد عرضی نصب می شود (شکل 4 ) در این سیستم هر چرخ مستقلا به یک سر فنر تکیه دارد نتیجه این آرایش، سیستم تعلیق عقب مستقل است حرکت هایی که یک چرخ به طرف بالا و پایین می کند بر چرخ دیگر اثر نمی گذارد. اگر چرخهای عقب محرک باشند کشویی هر میل پلوس کوتاه توان را از دیفرانسیل به چرخها انتقال می دهد.

شکل 4 –فنر شمش عرضی که سیستم تعلیق عقب مستقل را امکانپذیر می کند.

سیستم

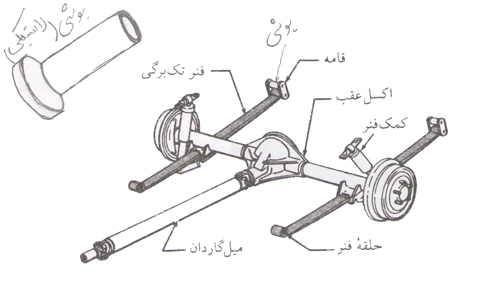

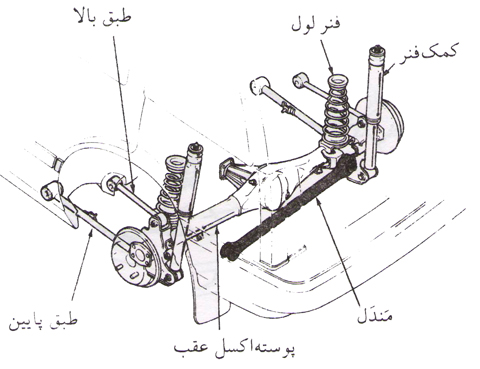

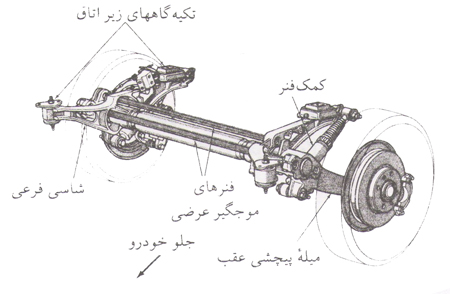

تعلیق عقب با فنر لول( دیفرانسیل عقب)

در خودروهای دیفرانسیل عقب یا چهار چرخ محرک، سیستم تعلیق عقب با میل گاردان و اکسل محرک عقب را در خود جای دهد . یکی از آرایش های متداول در شکل 5 نشان داده شده است. فنر ها بین پایه های متصل به اتاق یا شاسی خودرو و فنر نشینهای روی طبقه های پایین قرار می گیرند طبقها حرکت پوسته اکسل به طرف بالا و پایین را امکانپذیر می کنند، اما مانع حرکت آن به جلو عقب می شوند کمک فنری که نزدیک هر چزخ نصب شده، ارتعاش فنر را کنترل می کند .- در شکل 6 یک سیستم تعلیق عقب با فنر لول در یک خودرو چهارچرخ محرک نشان داده شده است فنر های روی پوسته اکسل نصب شده اند . دو طبق در هر دو طرف حرکت پوسته اکسل به طرف بالا و پایین را امکانپذیر می کنند، اما مانع حرکت آن به جلو و عقب می شوند مندل از یک سر به پوسته اکسل و از سر دیگر به اتاق خودرو متصل است بدین ترتیب از حرکت جانبی پوسته اکسل جلوگیری می شود. – سیستم تعلیق عقب با فنر لول (دیفرانسیل جلو)- سیستم تعلیق عقب در خودروهای دیفرانسیل جلو، ناگزیر نیست اکسل محرک یا میل پلوسهای کوتاه را در خود جای دهد در شکل 7 یک سیستم تعلیق عقب با فنر لول نشان داده شده است که با استفاده از آن سیستم های تعلیق عقب از هم مستقل می شوند فنر به جای آنکه روی کمک نصب شود، روی طبق پایین نصب می شود. – کمک فنر یکپارچه، بین اتاق و توپی چرخ نصب می شود در این طرح طبق بالا به کار نمی رود .

شکل 5 – سیستم تعلیق عقب با فنر های لول نصب شده بین پایه های متصل به شاسی خودرو و فنر نشین های روی طبق های پایین .

شکل 6 – سیستم تعلیق عقب با فنر لول که در یک خودروی چهار چرخ محرک نصب شده است . فنر ها روی پوسته اکسل نشسته اند . مندل ملنع حرکت جانبی پوسته اکسل می شود.

شکل 7 – سیستم تعلیق عقب مستقل در خودروی دیفرانسیل جلو که در آن کمک-فنر به کار رفته است فنر های لول روی طبق پایین نصب می شوند.

سیستم

تعلیق عقب با کمک –فنر

کمک فنر میله یا لوله ای است که نیروهای جانبی یا فشاری به آن وارد می شود . در سیستم تعلیق خودرو، غالبا مجموعه کمک فنر و فنر لول را کمک فنر می نامند (شکل 8 ) در این سیستم فقط به یک طبق پایین نیاز است. سر کمک – فنر به اتاق خودرو و ته آن به توپی چرخ جلو متصل می شود. این آرایش سیستم تعلیق را ساده می کند . برای نصب فنر و کمک فنر به تکیه گاههای مجزا نیاز نیست.

شکل 8 – اتومبیل دیفرانسیل جلو با سیستم تعلیق جلو از نوع کمک – فنر و سیستم تعلیق مستقل عقب از نوع کمک- فنر (برای نمایش در ابعاد بزرگتر بر روی تصویر کلیک کنید)

سیستم

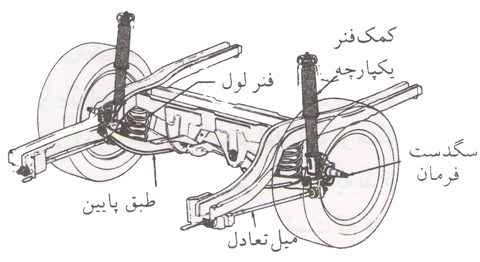

تعلیق عقب با فنر موج گیر

فنر های موج گیر به صورت طولی (شکل 9 ) یا به صورت عرضی نصب می شوند در شکل 10 یک سیستم تعلیق عقب نشان داده شده که در آن موجگیرهای عرضی استفاده شده است. دو میل پیچشی عقب به منزله طبق عمل می کنند کار

فنر را دو فنر موج گیر عرضی با پهنای کامل انجام می دهند هر سر یک فنر موج گیر به یک شاسی فرعی محکم متصل است که در زیر اتاق خودرو نصب شده است. در نتیجه فنر موج گیر می تواند با بالا و پایین رفتن چرخ و میل پیچشی، پیچش پیدا کند.

شکل 9 – سیستم تعلیق جلو که در آن از میل طبق های طولی استفاده شده است.

شکل 10 – سیستم تعلیق عقب با فنر موج گیر که در آن از میله پیچشی عقب و فنر های موجگیر عرضی استفاده می شود.

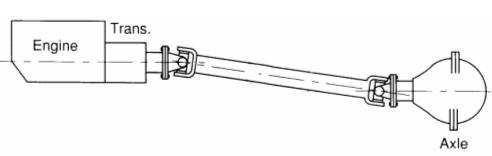

میل گاردان

میل گاردان

وظیفه میل گاردان انتقال گشتاور پیچشی گیربکس به دیفرانسیل بوده میل گاردان در خودروهای

که چرخ های محرک در جلو وجود دارد به کار نمیرود میل گاردان نیروی پیچشی زیادی تحمل میکند

بر طبق قرار داد اکثر اتومبیل های که شامل دستگاه تولید نیرو و دستگاه انتقال قدرت و دستگاه

کلاچ در جلو می باشند ولی دستگاه محرک واقعی خودرو در عقب واقع است و برای انتقال نیرو

به دستگاه محرک در عقب اجزای مخصوصی لازم است که این کار را انجام می دهند که در مهندسی

اتومبیل "محور حرکت " نامیده می شود

طرز کار شیشه بالابرهای برقی

طرز کار شیشه بالابرهای برقی

آیا تا به حال به این فکر افتادهاید که چه مکانیسمی شیشه های پنجره خودرو را بالا و پایین میبرد؟ درباره شیشه بالابر های اتوماتیک که خودشان شیشه را بالا میبرند و اگر مانعی سر راهشان قرار بگیرد متوقف میشوند چطور؟ شاید هم تبلیغات تلویزیونی فولکس واگن را دیده باشید که در آن فردی با چرخاندن کلید در قفل در، شیشه ها را پایین میآورد. بگذارید از مکانیسم بالابر شروع کنیم. این ابزار جالب قلب سیستم شیشه بالابرهای برقی است. در بیشتر خودروها، بالا بردن شیشه با استفاده از یک اهرم بسیار دقیق انجام میگیرد که همزمان آن را تراز نیز نگه میدارد. یک موتور الکتریکی کوچک به یک چرخ دنده مارپیچ و چند چرخ دنده گرد متصل است تا نیروی بالابر کافی برای بالابردن شیشه را تولید کند. یکی از ویژگی های مهم شیشه های برقی این است که نمیتوان آنها را با فشار باز کرد؛ چرخ دنده مارپیچ مانع این کار میشود. بیشتر چرخ دنده های مارپیچ به خاطر زاویه تماس بین مارپیچ و دندانه های چرخ دنده گرد، به صورت خودکار قفل میشوند. چرخ دنده مارپیچ میتواند چرخ دنده گرد را بچرخاند ولی چرخ دنده گرد نمیتواند مارپیچ را به چرخش درآورد. اصطکاک بین دندانه ها باعث میشود چرخ دنده ها قفل شوند. اهرم بازوی بلندی دارد که به میله ای که پایین شیشه را نگه میدارد، متصل است. وقتی شیشه بالا میرود، انتهای بازو داخل شکافی روی میله میلغزد. از طرف دیگر، در انتهای میله صفحه بزرگی قرار دارد که دندانه های چرخ دنده داخل آن فرو میروند. موتور هم چرخ دندهای را که با این دندانه ها درگیر است، میچرخاند. در خودروهایی که شیشه بالابر دستی دارند نیز، از اهرم مشابهی استفاده میشود؛ ولی به جای موتور برقی، دسته بالابر آن را میچرخاند. در بخش بعد درباره بخش های مختلف شیشه های برقی از جمله قفل محافظ کودک و بالابر اتوماتیک مطالبی خواهیم آموخت.

سیم کشی ها و سوییچ ها

درب های خودرو بسته به اینکه چه قسمت هایی داشته باشند، به روش های مختلفی سیمکشی میشوند. ما درباره سیمکشی سیستم های پایه صحبت خواهیم کرد؛ یعنی سیستم هایی که به راننده اجازه میدهند کنترل شیشه های هر چهار پنجره را در دست داشته باشد و بتواند پنل کنترل بقیه درب ها را قفل کند.

سیستم پایه

در این سیستم، برق از طریق یک مدار 20 آمپری به درب راننده میرسد و پس از ورود به کنترل مرکزی، به طرف یک اتصال در سوییچ مرکزی تکتک درها میرود. دو اتصال که در طرفین اتصال برق قرار دارند، به کف خودرو و به موتور بالابر شیشه متصل هستند. همچنین جریان برق از طریق کلید قفل به طرف کلید بالابر درب ها هدایت میشود.

مدار ساده یک شیشه برقی

وقتی راننده یکی از کلید ها را فشار میدهد، ارتباط یکی از آن دو اتصال جانبی با کف خودرو قطع میشود و به اتصال برق در مرکزی وصل میشود. این عمل برق مورد نیاز برای موتور شیشه بالابر را تأمین میکند. اگر راننده کلید را در جهت عکس فشار بدهد، برق در جهت مخالف وارد موتور بالابر میشود.

سیستم های پیشرفته

.jpg/%20300/%20280) | .jpg/%20300/%20280) |

در برخی خودروها، شیشه های برقی به شیوهای کاملاً متفاوت کار میکنند. به جای اینکه برق موتور بالابر مستقیماً از داخل کلیدها بگذرد، کلیدها به یکی از واحد های الکتریکی خودرو متصل میشوند ( یک خودرو معمولی 25 واحد الکتریکی دارد). برخی خودرو ها علاوه بر یک واحد مرکزی به نام کنترلگر بدنه دارای یک واحد الکتریکی داخل درب راننده نیز هستند. خودروهایی که کلیدهای کنترلی زیادی روی درب راننده دارند، به احتمال زیاد از ساختاری مانند این برخوردارند. در برخی خودروها، کلیدهای کنترل شیشه های بالابر، آیینه های برقی، قفل مرکزی و حتی صندلی های برقی هم روی درب راننده قرار گرفتهاند. این امر مستلزم اتصال سیم های زیادی به درب خودرو است؛ ولی به جای این کار، واحد الکتریکی درب راننده بر همه کلیدها نظارت میکند. برای مثال، اگر راننده دکمه مربوط به شیشه پنجره خودش را فشار بدهد، واحد الکتریکی نصب شده داخل در، رلهای که برق موتور بالابر را تأمین میکند، میبندد. اگر راننده دکمهی تنظیم آیینه سمت شاگرد را فشار بدهد، واحد الکتریکی درب راننده بستهای از اطلاعات به سوی مرکز ارتباطات خودرو ارسال میکند. بر اساس اطلاعات این بسته کنترلگر بدنه موتور یکی از شیشه ها را فعال میکند.

امکانات جالب

بالا و پایین رفتن اتوماتیک

معمولاً همه خودرو هایی که شیشه برقی دارند، دارای پایینآورنده اتوماتیک هستند. مدار نصب شده در این سیستم مدت زمانی که دکمه را پایین نگه میدارید را ارزیابی میکند. حتی اگر دکمه کمتر از نیم ثانیه هم فشار داده شود، شیشه تا زمانی که به سویچ محدود کننده برسد، پایین میرود. اگر دکمه را برای زمان بیشتری فشار بدهید، شیشه تا وقتی که دستتان را از روی دکمه برندارید، پایین میرود. شیشه بالابر های اتوماتیک رواج کمتری دارند. مشکل بالابر های اتوماتیک این است که اگر چیزی سر راه شیشه قرار بگیرد، به طور مثال، دست کودک، شیشه باید قبل از برخورد با آن متوقف بشود. یکی از روش هایی که خودروسازان برای کنترل نیروی شیشه مورد استفاده قرار میدهند، طراحی یک مدار است که سرعت موتور بالابر را ارزیابی میکند. اگر سرعت موتور کم بشود، مدار جریان برق ورودی به موتور را برعکس میکند و به این ترتیب شیشه به پایین برمیگردد.

کنترل شیشه پنجره از خارج

در تبلیغات تلویزیونی فولکس واگن دیده میشود که شیشه را می توان از طریق چرخاندن و نگه داشتن کلید در قفل درب راننده پایین آورد. این ابزار به وسیله واحد الکتریکی درب راننده کنترل میشود که کلید را در درون قفل ارزیابی میکند. اگر کلید بیش از زمان مشخصی چرخانده نگه داشته شود، واحد الکتریکی نصب شده روی درب راننده شیشه ها را پایین میآورد.

جریان برق آزاد

بعضی خودروها پس از خاموش شدن نیز به مدار شیشه ها برقرسانی میکنند که باعث میشود اگر فراموش کردهاید شیشه ها را بالا بکشید، مجبور نشوید دوباره سوییچ را در جای خود قرار دهید. مدار شیشه ها دارای رلهای است که برق مورد نیاز را تأمین میکند. در بعضی خودروها، کنترلگر بدنه، رله را برای حدود چند دقیقه بسته نگه میدارد. در سایر خودروها، این رله تا زمانی که یکی از درها باز شود، بسته باقی میماند.

عادتهای غلط در رانندگی و نگهداری خودرو

عادتهای غلط در رانندگی و نگهداری خودرو

نگه داشتن پدال ترمز در هنگام عبور از دست اندازها:

این کار فشار زیادی را به سیستم فنر بندی -اکسل و سیستم ترمز وارد میکند.

۲-عدم تعویض به موقع روغن گیریبکس:

باید به این نکته توجه داشت که واسکازین هم مانند روغن دارای عمر مفید بوده و باید به موقع تعویض شود تا کارکرد و سلامت گیر بکس بهتر شود

۳-بالا کشیدن ترمز دستی بدون نگه داشتن کلید آن

این کار باعث خرابی چرخ دنده های ترمز دستی و وارد آمدن فشار بیش از حد به سیم ترمز دستی میشود.

۴-تعویض نکردن یکبار در میان فیلتر روغن:

این کار باعث میشود که فیلتر نتواند کار خود را بدرستی انجام دهد

۵-پایین آوردن شیشه به جای استفاده از کولر در اتوبان:

چندی پیش یک آزمایش در مجله auto cross انگلستان انجام شد و نشان داد اگر یک کولر اتومبیل در اتوبان روی درجه یک فن روشن باشد مصرف سوختش از خودرویی که شیشه راننده آن باز باشد کمتر خواهد بود.

۶-درجا گرم کردن ماشین به مدت طولانی:

در جا کار کردن خودرو حتی برای گرم کردن موتور میتواند آسیبهای جدی به وتور ماشین وارد کند

7-ریختن آب لوله کشی داخل رادیاتور و مخزن شیشه شور:

املاح موجود در آب باعث کچ گرفتگی و آسیب رساندن به شبکه رادیاتور و لوازم شیشه شور میشود

8-گرفتن ترمز و کلاچ به صورت همزمان برای نگه داشتن خودرو:

این کار خود باعث میشود که متراژ ترمز افزایش یابد زیرا زمانی که کلاچ در گیر است از نیروی ترمزی موتور نیز استفاده میشود وزمانی که کلاچ و ترمز با هم گرفته میشود خود باعث دیر ایستادن خودرو میشود.

۹-سنگین کردن بیش از حد خودرو:

این کار میتواند مصرف سوخت را بطور چشم گیری افزایش میدهد

10-خلاص نکردن دنده پشت چراق قرمز و ترافیک:

این کار باعث وارد آمدن فشار مضاعف روی دوشاخه کلاچ وگیر بکس میشود

11-استفاده از بنزین معمولی در خودروهای دارای مبدل کاتالیکی:

بنزینهای معمولی موجود در کشور با اینکه به عنوان بدون سرب اراعه میشود اما باز هم مقدار زیادی سرب دارد که سرب موجود در آن قاتل مبدل کاتالیکی است و با توجه به اینکه بنزین سوپر کیفیت بهتری نسبت به بنزینهای معمولی دارد بهتر است از بنزین سوپر استفاده شود

12-نصب باربند در مواقعی که به آننیازی نیست:

این کار نیز باعت بالا رفتن مصرف سوخت میشود

13- استفاده از نور بالا در مه:

در شرایط مه آلود استفاده از نور بالا دید را کمتر میکند در این حالت نور باید در حالت پایین تنظیم گردد و اگر خورو مه شکن دارد باید آن را روشن کرد . در شرایط مه آلود تنها میتوانید 100 متر جلوتر را ببینید .

14-تکه دادن پا روی کلاچ:

بسیار دیده میشود که رانندگانی که حتی با دنده پنج در اتوبان حیکت میکنند پای خود را روی کلاچ تکیه میدهند که این کار باعث فشار آمدن به گیر بکس میشود.

۱۵-گاز دادن قبل از روشن کردن خودروهای انژکتوری:

این کار قبلا در خودروهای کاربراتوری برای بهتر روشن شدن خودرو انجام میشد ولی در خودروهای انژکتوری این کار تاثیری ندارد.

16-خاموش نکردن خورو پس از طی شدن مسافت طولانی:

این کار برای ماشینهای گازوئیلی است نه بنزینی .

17 -گاز دادن قبل از خاموش کردن خودرو:

این کار قبلا در خودروهای کاربراتوری برای بهتر روشن شدن خودرو انجام میشد.ولی در خودروهای انژکتوری مضر است زیرا زمانی که شما گاز میدهید و سپس سوئیچ را میبندید مقداری بنزین نسوخته باقی میماند که باعث خرابی سوزن انژکتور و بد کار کردن خودرو در هنگام استارت زدن میشود.

18-روشن شدن چراق بنزین به دلیل نداشتن سوخت:

این کار در بعضی مواقع باعث سوختن پمپ بنزین میشود زیرا رسوبات و ناخالی های تک باک وارد مسیر سوخت میشود و باعث اختلال در کار پمپ بنزین -فیلتر بنزین و نهایتا انژکتور میشود.

تراکتورها

تراکتورها

از آنجا که کاربرد تراکتور در دنیای جدید بسیار گسترده است , تراکتور هایی که ساخته می شوند دارای توان , اندازه و طرح های متفاوتی هستند . تحویل تدریجی تراکتور , موجب به وجود آمدن طبقه بندی های گوناگون برای آن شده است . ترکتورهای ساخته شده :

الف) بر اساس تامین خاصیت کششی و خودرو بودن

1- تراکتورهای چرخ دار

2- تراکتورهای زنجیریب) بر اساس موارد استفاده

1- تراکتور های عمومی یا تراکتورهای خدماتی

2- تراکتئرهای همه کاره یا تراکتور های ردیف کار

3- تراکتورهای پا بلند یا شاسی بلند

4- تراکتورهای باغی

5- تراکتورهای صنعتی

6- تراکتورهای یونیورسال

7- تراکتورهای باغچه ای و تراکتورهای چمن زن

8- تراکتورهای دو چرخ یا تیلر های موتوری

ج) بر اساس نوع شاسی یا قاب

1- تراکتورهای با شاسی

2- تراکتورهای نیمه شاسی

3- تراکتورهای بدون شاسی

- تراکتورهای چرخ دار متمایز ترین و پیشرفته ترین نوع ماشین به خصوص جهت مقاصد کشاورزی هستند . این تراکتورها سه چرخ یا چهار چرخ ساخته می شوند.انواع تراکتورهای چهار چرخ به قرار زیر است:تراکتورهای چهار چرخ معمولی, تراکتورهای چهار چرخ محرک, تراکتورهای چهار چرخ متحرک محرک با چرخ های کوچک جلو ,تراکتورهای چهار چرخ محرک با چرخ های بزرگ و و هم اندازه.

-

2- پاک کردن و احیای زمین

3- انجام عملیات حفاظتی خاک

4- ایجاد استخرهای ذخیره سازی آب در مزرعه

5- عملیات خاکبرداری و تسطیح زمین های زراعی به خصوص مزارع آبی

6- ایجاد نهرهای انتقال آب

7- به کار بردن زیر شکن ها و وسایل خاک ورزی عمیق

8- تعمیر جاده

ب) طبقه بندی بر اساس موارد استفاده

- یک تراکتور عمومی یا خدماتی, کم و بیش مشابه یک تراکتور چهار چرخ متداول و معمولی است. در این تراکتورها ممکن است فاصله ی بین چرخ های جلو یا چرخ های عقب ثابت یا قابل تنظیم باشد.

- تراکتورهای همه کاره یا تراکتور ردیف کار , تراکتوری است که عملا برای انجام تمام کارهای مزرعه به انضمام عملیات کاشت و وجین و سله شکنی در مزارعی که اندازه ی آنها متوسط است طراحی شده است.

- اکسل جلویی تراکتورهای پا بلند عریض و قابل تنظیم بوده و ارتفاع آن از سطح زمین زیاد است تا بتواند عملیات وجین و سلهشکنی محصولات ردیفی پا بلند , مانند نیشکر را انجام دهد.

- در شرایطی که فاصله یبین درختان زیاد بوده و شاخه های درختان نیز بلند می باشند تقربا می توان از هر تراکتوری در باغ های میوه و بیشه زارها استفاده کرد. اما در صورتی که باغ های میوه , بیشه زارها و تاکستان ها از اهمیت بیشتری برخوردارند , بهتر است از تراکتورهای مخصوص که برای کار در این شرایط طراحی شده اند استفاده نمود. تراکتورهای باغی ممکن است از نوع چرخ دار یا زنجیری باشند.

- تراکتورها یصنعتی ماشین هایی هستند در اندازه و انواع مختلف که برای کارهای مخصوص صنعتی و حمل وسائل سنگین در کارخانجات , فرودگاه ها و غیره ساخته شده اند. این تراکتورها را می توان به دستگاه های بالا بر, حفاری, بارکن مکانیکی و ضمائم مشابه که روی آنها سوار می شوند مجهز نمود. در بسیاری از مواقع می توان از بعضی تراکتورهای صنعتی در کارهای کساورزی نیز استفاده نمود.

- تراکتورها ییونیورسال که به واحد توان یا تراکتور مخصوص نیز معروف است به طریقی طراحی شده است که بتواند هم تولید توان نموده و هم انواع مختلفی از ماشین های برداشت سوار, از قبیل ماشین ذرت چین , ماشین برداشت علوفه ی سیلو کردنی , کمباین و ماشین دانه کن ذرت و بعضی وسائل مخصوص را قبول و حمل کند. این نوع تراکتور نه تنها دارای خصوصیت ماشین های خودرو است بلکه دارای مزایای اقتصادی یک واحد تولید توان چند منظوره نیز هست.

- تراکتورهای باغچه ای یا باغی کوچک ع که به آنها تراکتورهای شاسی کوتاه نیز گفته می شود , تراکتورهای چهار چرخ کوچکی هستند که توان آنها بین حدود 8 تا 25 است بخار است. این تراکتورها برای انجام بسیاری از کارهای باغات کوچک و باغچه ها از قبیل خاک برداری , حفر گودال , برش چوب و غیره قابل استفاده هستند.

- تراکتورهای دو چرخ یا تیلر های موتوری که به تراکتورهای دستی نیز معروف است, دارای دو چرخ محرک است که به وسیله ی دست حمایت و هدایت می شود.ج) طبقه بندی بر اساس نوع شاسی یا قاب

- تراکتورهای با شاسی دارای یک قسمت حمایت کننده به نام شاسی یا قاب هستند.

- در تراکتورهای نیم شاسی دو تیرک یا محور طولی به دو طرف بدنه ی موتور ع محفظه ی کلاچ و یا محفظه ی جعبه دنده به وسیله ی پیچ و مهره متصل می شود.

- تراکتورهای بدون شاسی فاقد هر گونه حمایت کننده اضافه هستند . د راین نوع بدنه ی تراکتور به صورت یکپارچه است

تسمه تایمینگ

تسمه تایمینگ

کار تسمه تایمینگ چیست ؟

این تسمه که در قسمت داخلی، دارای دندانه های عرضی ( عاجدار) است، توسط پولی دندانه دار سر، میل لنگ به حرکت در آمده و عامل گردش پولی دندانه دار میل بادامک در قسمت سر سیلندر موتور میباشد. گردش میل بادامک نیز به نوبه خود باعث بالا و پایین رفتن سوپاپها در جایگاهشان در زمان معینی که نیاز است به محفظه احتراق موتور ،سوخت و هوا وارد شود و یا دود خارج گردد ، میشود. این زمان معین و مشخص را TIME میگویند . در خودروهای قدیمی از چرخ دنده و یا زنجیری شبیه به زنجیر دوچرخه ولی بصورت چند قلو برای گرداندن میل بادامک که کار آن باز و بسته نمودن سوپاپها میباشد، استفاده میشد. چرخ دنده و زنجیر باعث ازدیاد صدا و وزن در موتور خودرو میگردید. خودروهای جدید، برای افزایش قدرت و کاهش مصرف سوخت ،دارای موتور های با تراکم بالا میباشند و معمولا تاج پیستون ( سر پیستون) صاف است . در صورت خرابی دندانه ها و یا بریدن تسمه مذکور ، میل بادامک اصطلاحا از تایم افتاده و سوپاپهایی که نابهنگام باز شده و پایین آمده اند با سطح بالای پیستون برخورد می نمایند. و عاملی برای خرابی پیستون وکج شدن سوپاپها و یا خرابی سیلندر و سرسیلندر و شاتونها خواهد شد در این وضعیت موتور خاموش شده و تا تعمیر کلی و نصب تسمه جدید روشن نمیشود. ضمنا تا رفع مشکل باید از استارت زدن بیهوده موتور ، برای جلوگیری از آسیب بیشتر پرهیز کرد .عواملی که باعث کوتاه شدن عمر و یا پارگی تسمه و یا کنده شدن دندانه های آن و نهایتا باعث خارج از تایم شدن موتور قبل از موعد مشخص شده میگردند عبارتند از :

2- عدم استفاده از دنده متناسب با قدرت و سرعت خودرو، اصطلاحا دنده مرده در سربالائی ها و یا هنگام عبور از موانع ، باعث فشار نا متعارف بر روی سوپاپهای موتور و در نتیجه مقاومت میل بادامک برای گردش روان توسط این تسمه میگردد.

3- خرابی بلبرینگ هرزگرد تسمه سفت کن و گیرپاژ آن ،باعث پارگی و کشیدگی یا رد کردن و بریدن دندانه تسمه خواهد شد. معمولا کار کرد زیاد و یا سفت بودن زیاد تسمه عامل خرابی هرزگرد میباشد،

تسمه باید بین 2 الی 3 میلیمتر قابل انعطاف باشد. و با دستگاه مخصوص سفتی آن تنظیم شود.

4- نصب تسمه نامرغوب و تقلبی که توان تحمل فشار و کار زیاد را ندارد. ( تسمه نو در سطح بیرونی و داخلی بر اثر تا کردن برای آزمایش نبایستی ترک و شستگی دیده شود . و یا الیافی از آن در حال جدا شدن باشد و یا حتی یکی از دندانه های آن مشکل داشته باشد. تسمه هایی که بشکل تا خورده نگهداری شده اند و یا اشیاء دیگری روی آنها گذاشته شده اند . دچار مشکل خواهند شد.

5- روغن ریزی سر میل لنگ و چرب شدن تسمه تایم

6- عدم استفاده از خودرو بمدت طولانی

زمان تعویض تسمه تایم :

زمان تعویض این تسمه از 60000 هزار کیلومتر ( رانندگی با شتابهای منفی و مثبت زیادو با دور بالای موتور – دنده مرده -ایستایی و عدم کارکرد خودرو بمدت طولانی - گذشت زمان زیاد حدود مثلا 3 سال از آخرین نصب – صدا دار شدن بلبرینگ تسمه سفت کن- روغن ریزی سر میل لنگ – تسمه نامرغوب – تسمه بیش از حد سفت ) تا 80000 هزار کیلومتر ( رانندگی ملایم و پیوسته و با دور موتور متوسط و گذشت زمان حدود 2 سال) متغییر میباشد . در صورتیکه از کیلومتر آخرین نصب و نوع کارکرد خودرو مطللع نمیباشید توصیه میشود مکانیک شما ، تسمه را بصورت گفته شده بازدید کند:

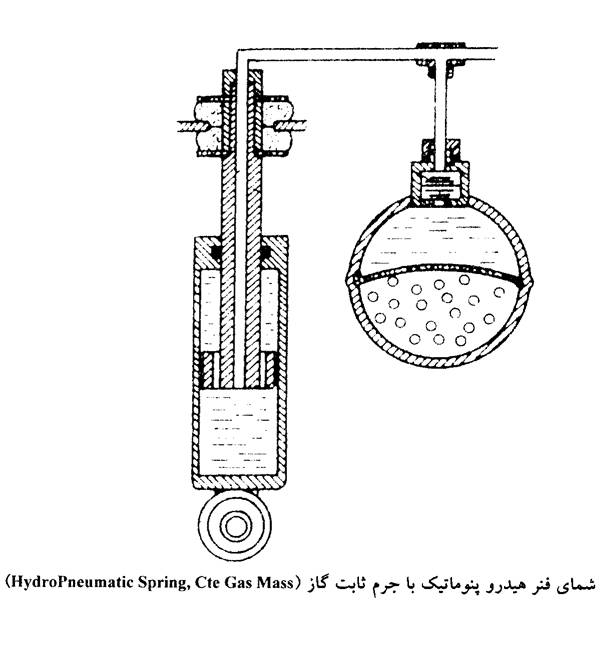

سیستم تعلیق هوایی

سیستم تعلیق هوایی

تعلیق های هوایی به دو صورت بکار می روند که عبارتند از :

تعلیق هوایی برای چهار چرخ خودرو

تعلیق هوایی برای هر دو چرخ خودرو

تعلیق هوایی برای چهار چرخ خودرو :

در این نوع تعلیق هوایی ، برای تعلیق هر چرخ از یک کیسه هوا استفاده شده است .

اصولا هر دستگاه فنر هوایی یک کیسه قابل ارتجاع هوایی می باشد که بوسیله یک روکش فلزی پوشیده شده است. این کیسه از هوای فشرده پر می شود که وزن اتومبیل را تحمل می نماید. موقعی که یک چرخ روی جاده با یک مانع موجه می گردد ، هوا بیشتر فشرده شده ضربه را مستهلک می کند یک کمپرسور هوا یا تلمبه ، هوای لازم را به دستگاه می دهد. کمپرسور معمولا با تسمه پروانه موتور به گردش در می آید. فشار در مخزن هوا به میزان 300 پوند بر اینچ مربع (تقریبا 21 کیلوگرم بر سانتی متر مربع) نگهداشته می شود. هوا از طریق دو مدار به چهار کیسه هوایی داده می شود. در یکی از مدارها فشار بوسیله یک رگلاتور به psi 160 (تقریباkg/Cm2 2/11) تقلیل داده می شود. این فشار ، از طریق سوپاپ های کنترل ارتفاع به چهار چرخ داده می شود. این سوپاپ ها به اسکلت اتومبیل متصل شده و اهرم آنها به تعلیق چرخ مربوط می گردد. موقعی که در یک کیسه هوایی ، هوا به اندازه کافی نباشد ، آن سمت اتومبیل پائین خواهد آمد. این عمل موجب می گردد که میله رابط ، اهرم افقی کننده را حرکت داده سوپاپ را باز کند تا هوای بیشتری وارد کیسه هوایی شود.

فشار psi 300 (تقریبا kg/Cm2 21) برای تصحیح بار اضافی روی اتومبیل بکار برده می شود. این فشار باعث می شود که اتومبیل با داشتن مسافر یا بدون آن همیشه در سطح معین و ثابتی نگهداشته شود. عملی که در دستگاه اتفاق می افتد به شرح زیر می باشد ، موقعی که در اتومبیل باز می شود سوئیچ در وصل می شود تا چراغ داخل اتومبیل روشن گردد. در همین موقع سولونوئید دستگاه تعلیق هوای از راه سوئیچ به باطری متصل می گردد و سوپاپ سولونوئید باز می شود. در این حالت هوا با فشار psi 300 به سوپاپ های افقی کننده می رسد. اگر کیسه هوایی به علت افزایش وزن فشرده شده باشد (مانند موقعی که مسافری وارد اتومبیل می شود) سوپاپ افقی کننده به سرعت فشار هوای اضافی را به کیسه کم هوا می دهد و آن را به سطح مناسب و صحیح می رساند. از طرف دیگر ، اگر مسافر بیرون برود ، کیسه هوایی بلند می شود. حال سوپاپ متعادل کننده هوا را از داخل کیسه خارج می کند تا اینکه آن را تا سطح پائین بیاورد .

ادامه مطلب ...

لاستیک تیوبلس

لاستیک تیوبلس

مقدمه :

تایرهای بدون تیوب یا تیوبلس (Tubeless Tire) گونه ای از تایر هستند که به سبب بهره مندی از خصوصیات کیفی ویژه ای از جمله ایمنی بالا، راحتی در کار و عملکرد خوب، در میان انواع تایر جایگاه ویژه ای را بخود اختصاص داده اند. در این نوشتار سعی شده است که ساختار تایر تیوبلس، عملکرد و نیز مزایای این لاستیک مورد توجه و بحث قرار گیرد.