مدیریت ماشین آلات سنگین

معرفی و شناخت و مدیریت ماشین آلات سنگین عمرانی

مدیریت ماشین آلات سنگین

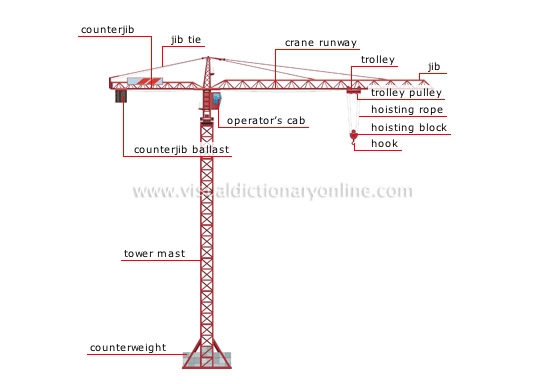

معرفی و شناخت و مدیریت ماشین آلات سنگین عمرانیمعرفی قطعات تاور کرین به زبان ساده

معرفی قطعات تاور کرین به زبان ساده

نویسنده و گردآوری : سلمان معظمی گودرزی

در این بخش به طور خلاصه قطعات تاور کرین شرح داده می شود. البته در تاورهای مختلف با توجه به نوع کاربری آنها قطعات مختلفی به کار می رود. مثلا با توجه به اینکه تاوری خود رونده یا ریلی یا با استراکچر ثابت باشد قطعات پایه آن با هم متفاوت می باشد. اما در حالت کلی تاورهای مختلف دارای قطعات مشترکی زیادی با هم می باشند.

برنامه زمان بندی تعمیر و نگهداری موتورهای دیزل – پنتا ولوو

برنامه زمان بندی تعمیر و نگهداری موتورهای دیزل – پنتا ولوو

Maintenance Schedule for Volvo PENTA diesel generator – 2009

طراحی موتورهای ولوو پنتا و تجهیزات آنها به گونه ای که قابلیت اطمینان بالا و عمر طولانی دارند . به شکلی طراحی شده اند که کمترین آسیب را به محیط زیست وارد می کنند . اگر تعمیر و نگهداری آن بر اساس برنامه زمان بندی شده انجام گیرد واگر قطعات یدکی که مورد استفاده قرار می گیرد اصلی باشند این دستگاهها سالم باقی می مانند و دچار خرابی نمی شوند .

دقت : CAUTION !

قبل از اینکه کار بر روی دیزل را انجام دهید فصل مربوط به تعمیر و نگهداری را مطالعه کنید که شامل دستورالعمل هایی است که در مورد چگونگی انجام تعمیر و نگهداری به شیوه ای ایمن و صحیح می باشد .

برنامه زمان بندی تعمیر و نگهداری موتورهای دیزل – پنتا ولوو

برنامه زمان بندی تعمیر و نگهداری موتورهای دیزل – پنتا ولوو

Maintenance Schedule for Volvo PENTA diesel generator – 2009

طراحی موتورهای ولوو پنتا و تجهیزات آنها به گونه ای که قابلیت اطمینان بالا و عمر طولانی دارند . به شکلی طراحی شده اند که کمترین آسیب را به محیط زیست وارد می کنند . اگر تعمیر و نگهداری آن بر اساس برنامه زمان بندی شده انجام گیرد واگر قطعات یدکی که مورد استفاده قرار می گیرد اصلی باشند این دستگاهها سالم باقی می مانند و دچار خرابی نمی شوند .

دقت : CAUTION !

قبل از اینکه کار بر روی دیزل را انجام دهید فصل مربوط به تعمیر و نگهداری را مطالعه کنید که شامل دستورالعمل هایی است که در مورد چگونگی انجام تعمیر و نگهداری به شیوه ای ایمن و صحیح می باشد .

علت شکستن رینگهای پیستون چیست ؟

علت شکستن رینگهای پیستون چیست ؟

عمده ترین علت شکستن رینگ پیستون این است که پیستونها هنگامی که بالا و پائین می روند برای مدت طولانی بدون اینکه روانکاری کافی صورت بگیرد کار کنند .

اگر روغن موتور در فواصل منظمی که توسط سازنده ارائه شده است تعویض نگردد و چون باید فیلتر روغن هم به موقع تعویض شود اگر این فیلتر عوض نشود باعث افزایش ذرات معلق در روغن می شود و این روغن کثیف خاصیت روان کنندگی اش را از دست می دهد

فقدان روان کننده باعث افزایش اصطکاک در بخش های مختلف موتور می شود که در حال حرکت هستند بویژه رینگ های پیستون که در داخل موتور قرار دارند و خیلی هم داغ هستند و این کمبود روان کننده بر روی آنها بیشتر اثر می گذارد .

علاوه بر اینکه کاهش روان کنندگی reduced lubricity, باعث می شود که ذرات اکسید شده ( سوخته ) و ذرات زائد که معمولا توسط روغن شسته شده و در فیلتر گیر می افتد مقدارشان بالا می رود که وقتی روی هم جمع می شوند می توانند باعث صدمه دیدن رینگها شوند .

کاهش جریان روغن می تواند در نهایت باعث مسدود شدن مجاری روغن شده و بازهم وضعیت روانکاری بدتر و بدتر شود تا عاقبت باعث شکستگی یک یا چند تا از رینگ پیستونها شود و یا حتی باعث یکی یا همه یاتاقانهای میل لنگ crankshaft و یا میل بادامک camshaft گردد .

علت دیگر شکستن رینگ پیستون:

علتهای مختلفی برای گیر کردن و شکستن رینگ پیستونها وجود دارد . مهم ترین علتش می تواند بدلایل زیر باشد :

1- نرسیدن روغن به به پیستونها

2- ریختن روغن نامناسب در موتور

3- داغ کردن بیش از اندازه موتور overheating of the engine

4- خرابی واشرسر سیلندر و وارد شدن آب به داخل روغن = قاطی کردن آب و روغن

5- داغ کردن موتور بدلیل نبودن آب در موتور که بدلیل نشت دادن رادیاتور و یا گیرکردن ترموستات frozen thermostat

6- جمع کردن غلط موتور توسط استادکاران

7- نصب کردن غلط رینگ پیستونها

منبع : بانک ماشین آلات پتروشیمی بندر امام

فیلر گیری موتور

فیلر گیری موتور

فیلر گیری یکی از مهمترین و ضروری ترین عملی است که تعمیر کار باید این عمل (فیلرزدن )را انجام دهد هر جسمی بر اثر حرارت منبسط شده و بر طول و قطر و حجمش افزوده می شود قطعاتی که در موتور بکار رفته اند در مقابل حرارت انبساط پیدا می کنند که در هنگام طراحی موتور با محاسبه این مقدار انبساط را بخوبی جبران می کنند یکی از سیستمهای که انبساط در انها محسوس بوده و برای کار موتور تاثیر بسزایی دارد سیستم حرکت سوپاپها می باشد که کارخانه سازنده با توجه به جنس و حجم و ضریب انبساط قطعات مقداری فاصله بین انها در نظر گرفته است تا در هنگام انبساط این فاصله پر شود و کار باز و بسته شدن سوپاپها مختل نگردد در صورت عدم وجود این لقی قطعات در برابر گرما منبسط شده و چون میدان حرکتی در جهت طولی ندارند به هم فشار اورده باعث سائیدگی تاب برداشتن و خرابی قطعات می گردند مقدار این لقی توسط کارخانجات سازنده اندازه گیری و اعلام شده و انرا با فیلر اندازه و تنظیم میکنند

نکات لازم برای فیلر گیری موتور

1- شناخت سوپاپها برای فیلر گیری

2- مقدار لقی و فاصله مجازی که باید برای سوپاپها با فیلر میزان کنیم بدست اورده باشیم

3- این مقدار لقی بسته به دستور کارخانه باید در حالت سرد یا گرم برای فیلر گیری موتور ماشین ضروری است

4- شناخت احتراق سیلندر های مورد نظر برای فیلر گیری از راههای مختلف

5- اماده کردن فیلر با شناخت نوع ماشین و تبدیل فیلر در صورت نیاز قبل از تشریح فیلر گیری به شناخت حالات و بدست اوردن ترتیب ان می پردازیم

تقریبا تمام خودروها به این شکل فیلرگیری می شوند :

میل لنگ ماشین رو بچرخونید یا بوسیله تسمه پروانه یا در بعضی ماشین ها بوسیله آچاری که به میل سوپاپ میخوره . باید ببینید سوپاپ های کدوم سیلندر در حالت قیچی قرار گرفته . حالت قیچی چیه ؟ حالتی که سوپاپ دود بالا اومده بسته شده و سوپاپ هوا در حال باز شدن است میگن حالت قیچی سوپاپ ها البته نه اینکه سوپاپ هوا تا اخر باز بشه به اندازه دو سه میلیمتر که بره پایین کفایت میکنه . خلاصه میل لنگ رو بچرخونید تا یکی از سیلندرها سوپاپ هاش در حالت قیچی قرار بگیره حالا میرسیم به قانون دور در دور نزدیک در نزدیک . یعنی چی؟ یعنی اینکه مثلا در موتور چهار سیلندر اگر سیلندر چهار قیچی کرد سیلندر یک رو فیلرگیری می کنید , اگر سیلندر سه قیچی کرده بود سیلندر دو رو فیلرگیری می کنید و برعکس . در موتور های شش سیلندر هم همینطور اگر سیلندر یک قیچی کرد سیلندر شش رو فیلرگیری میکنید اگر سیلندر دو قیچی کرد سیلندر پنج رو فیلرگیری می کنید و برعکس . به این میگن قانون دور در دور نزدیک در نزدیک البته در موتورهای خطی نه موتورهای وی شکل . شاید در اونها هم همینطور باشه ولی من اطلاعی ندارم . بعد برای سیلندری که نوبت فیلرگیریش هست مهره قفلی روی پیچ تنظیم فیلر ( روی اسبک همونی که سوپاپ رو به طرف پایین فشار میده ) رو شل می کنید البته بعضی ماشین ها اسبک ندارند چون میل سوپاپ رو هستن و مستقیما بادامک میل سوپاپ ، سوپاپ رو به طرف پایین فشار میده خلاصه فرقی نمیکنه همون هم پیچ و مهره تنظیم فیلر داره . وقتی مهره شل شد فیلر رو زیر محلی که اسبک به ته سوپاپ برخورد میکنه میزارید ( بسته به نوع ماشین فیلر فرق میکنه ) فرضا فیلر 0/2 برای سوپاپ هوا اگه فیلر مابین فضای اسبک و ته سوپاپ نرفت که باید پیچ رو کمی شل کنید ( همون پیچی که مهره شو قبلا شل کردید ) و دوباره فیلر رو بزارید و امتحان کنید مقدار سفتی فیلر باید طوری باشه که نه اونقدر سفت باشه که وقتی فیلر رو می خوایید از مابین اونها بیرون بیکشید روش خط بیوفته نه اونقدر شل باشه که براحتی از بین اونها عبور کنه ( این کار کمی نیاز به تجربه داره ) وقتی به نظرتون اندازه فیلر درست شد پیچ رو در همون حالت نگه میدارید و مهره قفلی رو محکم می کنید و تمام سیلندرها به همین صورت ادامه می دید ( البته با قانون قیچی کردن و دور در دور نزدیک در نزدیک ) و هر موتوری هم اندازه فیلر خاصی داره در بعضی فیلر سوپاپ دود و هوا یکسان هست و در بعضی دیگر متفاوته . در این مورد به دفترچه راهنمای خودرو مراجعه کنید . ولی مقدار فیلر سوپاپ های پیکان و اردی یادمه . سوپاپ هوا 20 صدم میلیمتر و سوپاپ دود 40 صدم میلیمتر . اگه جایی دید نوشته 2 و 4 دهم میلیمتر فکر نکنید اشتباه همونه فرقی نداره . فیلرگیری خودروهای دیزلی هم به همین صورته تفاوتش در چرخاندن موتور هست در بعضی کامیون ها یک طرف اکسل عقب جک میزنن تا چرخ از زمین کنده شه بعد ماشین رو تو یه دنده سبک میزارن یک نفر چرخ عقب رو میچرخونه تا موتور بچرخه و یک نفر دیگه که مسئول فیلرزدن هست مقدار چرخوندن چرخ عقب رو کنترل میکنه هر موقع سوپاپ سیلندری قیچی کرد به نفری که داره چرخ رو میچرخونه میگه همونجا چرخ رو نگه داره و یا در بعضی کامیون ها جایی که سنسور دور موتور وصل هست سنسور رو باز میکنن و با پیچ گوشتی دندونه های فلایویل رو می چرخونن تا به حالت قیچی برسه بعضی تعمیرکارها اهرم خاموش کن پمپ انژکتور رو در حالت خاموش نگه میدارن و تک استارت میزنن تا به حالت قیچی برسن . به نظر راحتر اینه که یه چرخ عقب رو جک زد و چرخ رو چرخوند

منبع : اتومکانیک به زبان ساده ( مهندس احمد امیر تیموری)

از پوکلین تا امروز

از پوکلین تا امروز

|

مارک |

POCLAIN |

LIEBHERR |

POCLAIN |

LIEBHERR |

|

مدل |

75P |

A912 |

90CL |

R912 |

|

کشور صاحب تکنولوژی |

فرانسه |

آلمان غربی |

فرانسه |

آلمان غربی |

|

موتور |

DEUTZ F5L912 |

DEUTZ F6L912 |

DEUTZ F6L912 |

DEUTZ F6L912 |

|

نوع موتور |

7/4 لیتری 5 سیلندر هواخنک |

6/5 لیتری 6 سیلندر هواخنک |

6/5 لیتری 6 سیلندر هواخنک |

6/5 لیتری 6 سیلندر هواخنک |

|

توان موتور |

88 اسب بخار در 2150 دور بر دقیقه |

95 اسب بخار در 2000 دور بر دقیقه |

100 اسب بخار در 2150 دور بر دقیقه |

95 اسب بخار در 2000 دور بر دقیقه |

|

وزن دستگاه |

4/14 تن |

17 تن |

8/17 تن |

8/17 تن |

|

عمق حفاری |

8/6 متر |

6/5 متر |

3/7 متر |

8/5 متر |

|

حجم باکت |

765/0 مترمکعب |

1 مترمکعب |

9/0 مترمکعب |

1 مترمکعب |

اسفندماه سال 1368 بود که خبر آغاز تولید بیل هیدرولیکی در هپکو بصورت ساخت داخل از اخبار صداوسیما پخش شد و این در حالی بود که در همان سال بیلهای نسل جدید با سیستم کنترل الکترو- هیدرولیک یعنی 912 Litronic بر روی خطوط تولید تاسیسات لیبهر در Kirchdorf آلمان قرار گرفت و به تولید بیلهای 912 (که به هپکو انتقال تکنولوژی شده بود) در آلمان پایان بخشیده شد!

طرح توسعه هپکو که از سال 1364 در راستای خودکفایی ملی صورت گرفته بود شامل سالنهای تولید جدیدی بود که با مشاوره بخش مهندسی و تاسیسات خود لیبهر بنا شد و بدین ترتیب شاسی و بدنه بیلهای هیدرولیکی تحت لیسانس لیبهر در هپکو ساخته شد و در سال 1373 به آرامی شاهد حذف شدن نام لیبهر از روی بیلهای تولیدی هپکو بودیم.

در سال 1375 طرح خرید مستقیم قطعات و اجزاء از تامینکنندگان و تولیدکنندگان خارجی و داخلی به جای خرید از لیبهر اجراء شد و موتورهای انگلیسی پرکینز6.3544 ساخت شرکت موتورسازان تراکتورسازی تبریز جایگزین موتورهای آلمانی دویتس F6L912 بیلهای ساخت هپکو گردید.

سپس در سال 1376 گیربکسهای Clark-Hurth و اکسلهای ایتالیایی Cararro بر روی بیلهای لاستیکی و فاینال درایوهای ایتالیایی Transmital بر روی بیلهای زنجیری نصب شد و سیستم هیدرولیک نیز عمدتاً از تامینکنندگان آلمانی خصوصاً Mannesman Rexroth (به جای سیستم هیدرولیک و انتقال قدرت ساخت لیبهر) جایگزین شد.

سپس در سال 1378 رنگآمیزی کلیه ماشینآلات ساخت هپکو به تقلید از کاترپیلار به مشکی و زرد تبدیل شد و یک روبان قرمز رنگ دور تا دور دستگاه نقش بست و مصادف با همین تغییرات اکسلها و گیربکسهای آلمانی ZF بجای کلارک و کارارو و موتورهای جدید پرکینز 1006.6 ساخت موتورسازان بر روی بیلهای هپکو نصب گردید.

در عین حال بسیاری از قطعات دیگر نیز از جمله جکها، کوزهگردان، شیرهای NRVII و ... نیز توسط شرکت مهندسی و قطعات هپکو (وابسته به هپکو) ساخت داخل گردید که نارضایتی هایی را برای مشتریان هپکو بوجود آورد.

لذا در سال 1380 طرح خرید اجزاء از تامینکنندگان داخلی مورد بازنگری قرار گرفت و مبحث انتقال تکنولوژی مجدد و به روز از بیلسازهای معتبر جهانی مطرح شده و در سال 1381 نمونه تحقیقاتی بیلهای هپکو مجهز به موتورهای 4 سیلندر آب خنک BF4M 1013EC دویتس آلمان (به جای موتورهای 6 سیلندر پرکینز موتورسازان تبریز) نیز تکمیل شد.

همچنین در سال 1381 نمونه بیل چرخ لاستیکی A900B Litronic از لیبهر آلمان توسط هپکو وارد شد. این نمونه به 2 بازوی تعادل، بوم یک تکه 8/4 متری، استیک متوسط 2/2 متری و باکت به حجم 0.85 مترمکعب مجهز بود ولی نمونههای بعدی چه از نوع چرخ لاستیکی و چه از نوع چرخ زنجیری که توسط هپکو مونتاژ شد، با وجود مغایرت با استانداردهای لیبهر به باکت با حجم 1 مترمکعب مجهز شدند، لذا لیبهر این تیپ غیرمتعارف را با نامهای A900BI و R900BI مدلگذاری و مشخص کرده بود.I) مخفف IRAN است.) بیل A900B از هر حیث کوچکتر و سبکتر از بیلهای ساخت هپکو (یعنی HE100 یا همان A912 سابق) بوده و در شرایط ترکیبی مساوی با A912 هپکو، عمق حفاری آن 1 متر کمتر است. علاوه بر آن بزرگترین سایز باکتی که توسط لیبهر برای A900B عرضه میشد دارای حجم 85/0 مترمکعب است که این عدد برای A912 لیبهر آلمانی عدد 15/1 مترمکعب بود، یعنی از لحاظ حجم باکت نیز 3/0 مترمکعب اختلاف وجود داشت. همچنین از لحاظ وزنی نیز A900B حدود 2 تن سبکتر بود. لذا هپکو برای پوشش هر چه بیشتر راندمان کمیّ A912 سابق خود؛ به جای استیک کوتاه 7/1 متری؛ استیک متوسط 2/2 متری را سفارش گذاشت و طبق توصیه لیبهر با استیک 2/2 متری میبایست باکت به حجم 5/0 مترمکعب الحاق میشد که به جای آن (همانند A912 سابق) باکت 1 مترمکعبی سفارش گذاشته شد در حالی که اصولاً محدوده باکتهای قابل نصب بر روی لیبهر A900B Litronic از 14/0 الی 85/0 مترمکعب است یا به عبارت دیگر باکت 1 مترمکعبی برای این بیل بزرگ است و اصلاً توسط لیبهر باکت 1 مترمکعبی برای این بیل در آلمان عرضه نمیشود.

در هر حال بیل 900 در سال 2003 بر روی خط مونتاژ هپکو قرار گرفت و این در حالی بود که دوباره همزمان در همین سال به تولید A900B Litronic پس از 5 سال در کیرشدرف آلمان پایان داده و مدل جدید A900Clitronic عرضه شد.

Made in Germany

قاره اروپا و خصوصاً کشور آلمان با حدود یک قرن سابقه در تولید بیلهای مکانیکی به عنوان خاستگاه این نوع دستگاه و خصوصاً تیپ چرخ لاستیکی آن است. لذا امروزه تمامی تولیدکنندگان معتبر ماشینآلات ساختمانی (مانند کاترپیلار، ولوو و ...) بیلهای چرخ لاستیکی خود را در این قاره و به خصوص در آلمان تولید میکنند که دلیل اصلی آن نزدیکی به تامینکنندگان معتبر سیستمهای هیدرولیکی مانند (Rexroth آلمان)، مولد مانند (Deutz آلمان) و انتقال قدرت مانند (ZF آلمان) است که این خود باعث داغ تر بودن بازار بیلهای چرخ لاستیکی در اروپا نسبت به کشورهای دارای شرایط اقلیمی گرم و خشک است؛ لذا سبک تولیدکنندگان بین المللی ماشینآلات ساختمانی در تولید بیلهای هیدرولیکی بسته به نوع حضور در هر منطقه آب و هوایی متفاوت است؛ مثلاً کاترپیلار، بیل 315C را در کشورهای فرانسه و ژاپن تولید میکند، با این فرق اساسی که مدل ساخت ژاپن به موتور 5 لیتری 6 سیلندر و مدل ساخت فرانسه به موتور 4 لیتری 4 سیلندر مجهز هستند که 315C ژاپنی در کشورهای گرم و خشک و 315C فرانسوی در کشورهای سرد و مرطوب عرضه میشوند.

در سبک طراحی اروپایی بدلیل گران بودن سوخت، سرد بودن هوا و توانمندی در سرویسدهی و توزیع قطعات نسبت به کشورهای جهان سوم و گرم و خشک ایجاب میکند که فشار تراکم موتور و در نتیجه درجه حرارت سرسیلندر بالاتر باشد و شاید به همین دلیل باشد که در کشورهایی همانند امارات تقریباً اثری از بیلهای اروپایی (مانند لیبهر، اطلس، او.اند.کی و...) دیده نمیشود و اصولاً شاهد بیلهای هم سایز 912 هپکو با مارکهای غیر اروپایی (همانند کاترپیلار، کوماتسو و ...) هستیم که اصولاً بدلیل شرایط اقلیمی بازارهایشان از موتورهای 6 سیلندر با لیتراژ بالاتر استفاده میکنند.

|

مارک |

لیبهر (هپکو) |

هپکو |

کاترپیلار |

ولوو |

|

مدل |

A900B Litronic |

HE100 B |

M316C |

EW160B |

|

کشور صاحب مارک |

آلمان |

ایران |

آمریکا |

سوئد |

|

محل ساخت |

آلمان (مونتاژ هپکو) |

ایران |

آلمان |

آلمان |

|

سال معرفی به بازارجهانی |

1998 |

2003 |

2003 |

2003 |

|

ورود به بازار ایران |

سال 2003 توسط هپکو |

سال 2003 |

سال 2004 توسط همکارماشین |

|

|

ترکیب استقرار موتور |

به صورت عرضی |

به صورت عرضی (دارای درپوش روی وزنه تعادل) |

به صورت طولی در سمت راست (دسترسی سرویس) |

به صورت طولی در سمت راست (دسترسی سرویس) |

|

موتور |

DEUTZ BF4M1013E |

DEUTZ BF4M1013EC |

CAT 3056E ATAAC در اصل(PERKINS 1006-60) |

VOLVO D6D EJE2 |

|

نوع موتور |

8/4 لیتری، 4 سیلندر، آب خنک و توربوشارژ |

8/4 لیتری، 4 سیلندر، آب خنک و توربوشارژ افترکولردار |

6 لیتری، 6 سیلندر، آب خنک و توربوشارژ افتر کولردار |

7/5 لیتری، 6 سیلندر، آب خنک و توربورشارژ افترکولردار |

|

توان موتور |

117 اسب بخار در 2000 دور بر دقیقه |

135 اسب بخار در 2300 دور بر دقیقه |

138 اسب بخار در 2000 دور بر دقیقه |

138 اسب بخار در 2000 دور بر دقیقه |

|

وزن دستگاه |

6/15 تن |

7/16 تن |

5/16 تن |

16 تن |

|

طول موثر دکل (بوم) |

8/4 متر |

2/5 متر |

05/5 متر |

5 متر |

|

طول موثر بازو (استیک) |

استیک متوسط 2/2 متری |

استیک کوتاه 7/1 متری |

استیک متوسط 4/2 متری |

استیک متوسط 45/2 متری |

|

حجم و عرض باکت |

1 مترمکعب/ 25/1 متر |

1 مترمکعب/21/1 متر |

91/0 مترمکعب/2/1 متر |

87/0 مترمکعب/2/1 متر |

|

عمق حفاری |

2/5 متر |

6/5 متر |

6/5 متر |

5/5 متر |

|

دسترسی حفاری روی سطح زمین |

2/8 متر |

4/8 متر |

9/8 متر |

8/8 متر |

|

ارتفاع حفاری |

6/8 متر |

1/8 متر |

09/9 متر |

9 متر |

|

ارتفاع بارگیری |

2/6 متر |

5/5 متر |

13/6 متر |

2/6 متر |

|

شعاع گردش دم |

035/2 متر |

45/2 متر |

29/2 متر |

15/2 متر |

|

سرعت گردش دم |

9 دور بر دقیقه |

10 دور بر دقیقه |

5/10 دور بر دقیقه |

5/9 دور بر دقیقه |

|

حداکثر سرعت حرکت |

20 کیلومتر بر ساعت |

20 کیلومتر بر ساعت |

34 کیلومتر بر ساعت |

35 کیلومتر بر ساعت |

همانطور که در جدول بالا ملاحظه گردید، هپکو نیز موتور را از 1006-6 پرکینز 6 سیلندر 6 لیتری به دویتس 4 سیلندر 8/4 لیتری تبدیل کرده (در اصل به سبک اروپایی عمل کرده است) و این خود یکی از بارزترین دلایل برای مشتریانی است که پس از گذشت 10 سال از توقف تولید بیلهای 912 سابق هپکو، هنوز بدنبال بیلهای 912 موتور دویتس 6 سیلندر هوا خنک دست دوم در بازار ایران هستند.

همچنین از ورود اولین نمونه بیل 900 توسط هپکو دقیقا 3 سال می گذرد و هنوز فروش بیل های زنجیری و لاستیکی 900 (که حدود 5/2 سال پیش به تعداد محدود مونتاژ شد) ادامه دارد که آیا دلیل این امر را می بایست در عدم مطالعه هپکو در خصوص نوع تقاضای بازار ایران جست و جو کرد یا ضعف هپکو در بازاریابی این محصول اروپایی؟

فرای همه این مسائل این سئوال مطرح می شود که چرا هپکو با داشتن یک چنین امکانات و تاسیسات کم نظیری در سطح جهان و پس از نزدیک به سه دهه تجربه در تولید ماشین آلات سنگین و همکاری مستقیم با معتبرترین تولید کنندگان آمریکایی، اروپایی و ژاپنی هنوز به یک بیل ساز حرفه ای مستقل و مطرح جهانی تبدیل نشده است؟ مگر نه اینکه بیل سازهای کره ای همگی هم زمان با هپکو شروع کردند و امروز به صورت تولید کنندگان مطرح جهانی درآمده و بازارهای بین المللی از جمله بازار کشور خودمان را نیز درنوردیدند و این در حالی است که امروزه تولید سالیانه بیل هپکو سه رقمی هم نمی شود!

طبقه بندی فعالیتهای تعمیراتی

طبقه بندی فعالیتهای تعمیراتی

قسمت اصلی مورد تعمیر | قسمت فرعی مورد تعمیر | شماره شناسه قسمت اصلی |

موتور | موتور(سیستم خنک کننده) | 01 |

موتور(سیستم روانکاری) | 02 | |

موتور(سیستم ورود و خروج هوا) | 03 | |

موتور(سیستم سوخت رسانی) | 04 | |

موتور(تعمیر جزئی) | 05 | |

موتور(تعمیر اساسی) | 06 | |

برق و الکترونیک | برق و الکترونیک (استارت) | 10 |

برق و الکترونیک (دینام) | 11 | |

برق و الکترونیک (سیستم ایجاد و کنترل جرقه) | 12 | |

برق و الکترونیک (عملگرها،نشانگرها،چراغها و علایم هشدار دهنده) | 13 | |

برق و الکترونیک (سیم کشی، باطری) | 14 | |

برق و الکترونیک (سیستم کنترل ادوات و قسمت ها) | 15 | |

انتقال وکنترل قدرت | انتقال وکنترل قدرت (تورک کانورتور یا کلاچ) | 20 |

انتقال وکنترل قدرت (کوپلینگ، گاردان و چهارشاخه گاردان) | 21 | |

انتقال وکنترل قدرت (گیربکس) | 22 | |

انتقال وکنترل قدرت (فاینال درایو) | 23 | |

انتقال وکنترل قدرت(دیفرانسیل) | 24 | |

انتقال وکنترل قدرت (سیستم فرمان) | 25 | |

انتقال وکنترل قدرت (سیستم ترمز) | 26 | |

انتقال وکنترل قدرت (اکسل، توپی چرخ و تایر) | 27 | |

انتقال وکنترل قدرت (جعبه دنده انتقال قدرتPTO) | 28 | |

شاسی و بدنه | شاسی و بدنه (کابین و اجزا آن) | 30 |

شاسی و بدنه (سیستم تعلیق) | 31 | |

شاسی و بدنه (شاسی رولیک) | 32 | |

شاسی و بدنه (آیدلر و رولیک) | 33 | |

شاسی و بدنه (مجموعه زنجیر و اسپراکت) | 34 | |

شاسی و بدنه (مجموعه زنجیر سفت کن) | 35 | |

شاسی و بدنه (شنگیر، ابرویی و پیچ ها) | 36 | |

هیدرولیک | هیدرولیک (هیدروپمپ ) | 40 |

هیدرولیک (هیدروموتور) | 41 | |

هیدرولیک (جک ها) | 42 | |

هیدرولیک (شیرهای کنترل) | 43 | |

هیدرولیک (سیستم سرو) | 44 | |

هیدرولیک (تانک و لوله ها و شیلنگ ها) | 45 | |

هیدرولیک (خنک کننده سیستم هیدرولیک) | 46 | |

ژنراتور | ژنراتور (استاتور) | 50 |

ژنراتور (روتور) | 51 | |

ژنراتور (سیستم تحریک) | 52 | |

ژنراتور (سیستم عیب یابی) | 53 | |

ژنراتور (مجموعه تابلو برق) | 54 | |

کمپرسور | کمپرسور (پمپ هواساز) | 60 |

کمپرسور (اَنلودر) | 61 | |

کمپرسور (مخزن روغن و فیلتر سپراتور) | 62 | |

کمپرسور (مجموعه گیج ها ، شیرهای کنترل، لوله و شیلنگها) | 63 | |

پمپ آب | پمپ آب (گیج ها) | 70 |

پمپ آب (پره یا پلانجر) | 71 | |

پمپ آب (پوسته) | 72 | |

پمپ آب (شافت اصلی یا میل لنگ) | 73 | |

پمپ آب (یاتاقان و آب بند) | 74 | |

پمپ آب (فلنج های ورودی و خروجی) | 75 | |

ماشین آلات بتن | پمپ بتن (سیلندر و پیستون) | 80 |

پمپ بتن (مجموعه همزن) | 81 | |

پمپ بتن (مجموعه ساتوری) | 82 | |

بچینگ (مجموعه میکسر) | 83 | |

بچینگ ( شن کش و انتقال مصالح) | 84 | |

بچینگ (سیستم پنوماتیک و کنترل) | 85 | |

بچینگ (سیستم توزین و شمارش) | 86 | |

میکسر(موتور) | 87 | |

میکسر(دیگ و شاسی میکسر) | 88 | |

میکسر(مخزن آب و اتصالات شستشو) | 89 | |

ملحقات | ملحقات (مجموعه بوم ،هوک و سیم بکسل سایدبوم و جرثقیل) | 90 |

ملحقات (وینچ و درام سایدبوم و جرثقیل) | 91 | |

ملحقات (مجموعه وزنه های سایدبوم و جرثقیل) | 92 | |

ملحقات (ریپر بلدوزر و گریدر) | 93 | |

ملحقات (تیغه جلو بلدوزر) | 94 | |

ملحقات (باکت بیل و لودر) | 95 | |

ملحقات (سیستم چکش بیل) | 96 | |

ملحقات (سیستم تهویه هوا) | 97 |

مقررات محل بار

مقررات محل بار

ماده 69 : طول وعرض وسائل نقلیه باربری همان است که بر طبق مشخصات (کاتولوگ) سازنده معین گردیده ولی ظرفیت آن مطابق نظر افسر کاردان فنی شهربانی تعیین میشود. ارتفاع هیچ وسیله نقلیه ای بانضمام بار آن از سطح راه نباید از چهار متر تجاوز کند.

ماده 70 : وسائل نقلیه مسافربری حق ندارند بارهائی را که از داخل اطاق آنها یا گلگیرها به اطراف تجاوز کرده باشد حمل کنند.

ماده 71 : بارهای وسائل نقلیه بارکش نبایستی از قسمت جلوی اطاق بیش از یک متر و از قسمت عقب اطاق بیش از دو متر باشد . بهر حال باید علائم لازم و چراع قرمز خطر در ابتدا و انتهای بار نصب شود.

ماده 72 : محدودیت طول بار وسائل نقلیه که در ماده فوق تصریح شده در باره بارهائی که بنا بر وضع و طبیعت یا ساختمان مخصوص قابل تفکیک و تجزیه نیستند رعایت نمیشود مشروط بر اینکه اینگونه بارها روی یدکهای طولانی گذارده شوند. در هر حال اگر طول بار از بیست متر تجاوز کند برای حمل آن باید پروانه مخصوص از مقامات صلاحیتدار اخذ گردد.

ماده 73 : مقامات صلاحیت دار میتوانند جهت محمولاتی که قابل تجزیه نبوده و بیش از ظرفیت یا بزرگتر از حجم معین است پروانه مخصوصی که حاوی مشخصات و ظرفیت وسیله نقلیه حمل کننده و حجم بار و مسیر و تعداد دفعات رفت و آمد یا مدت حمل مستمر است صادر کنند . این پروانه باید تا پایان مدت اعتبار آن نزد راننده موجود باشد و هنگام مراجعه مأموران انتظامی ارائه گردد.

ماده 74 : وسائل نقلیه ای که در حدود مواد 70و 71و 72 حمل باری کنند باید :

1- شب ها دو چراغ یا دو فانوس قرمز رنگ در آخرین نقطه طرفین عقب بار نصب نمایند بطوریکه از فاصله یکصدوپنجاه متری طرفین و عقب وسیله مزبور دیده شود.

2- روزها دو پرچم یا دو پارچه قرمز رنگی که سطح آن لااقل نیم متر مربع باشد در انتهای بار آویزان کنند بنحوی که رانندگان پشت سر بتوانند آنرا از فاصله مذکور در بند یک این ماده ببینند.

ماده 75 : حمل مواد خطرناک فقط با وسائل نقلیه مخصوص مجاز است و با وسائل مسافری یا باربری معمولی جز با اجازه شهربانی ممنوع است.

ماده 76 : بنگاهها باید بارهای وسائل نقلیه را طوری بارگیری نمایند و محکم ببندند که هیچگونه خطر افتادن یا چکه کردن یا باز شدن و یا پخش شدن در هوا وجود نداشته باشد.

ماده 77 : یدک یا هرنوع وسیله نقلیه ای که توسط وسیله نقلیه دیگری کشیده می شود باید با سیمهای آهنی یا میله های محکم بوسیله کشنده متصل شود بطوریکه هیچگونه خطر گسیختن نداشته و تحمل کشش وسیله نقلیه را بنماید. طول وسیله اتصال نباید از پنج متر زیادتر باشد. هرگاه وزن یدک با بار آن از دوهزار کیلوگرم زیادتر باشد باید بادو رشته اتصال محکم بسته شود.

ماده 78 : رانندگان موظفند بدستور مأموران صلاحیتدار وسیله نقلیه را جهت توزین به روی قپان ببرند. هرگاه ضمن توزین معلوم شود که بیش از ظرفیت مقرربارگیری شده باراضافی تخلیه میشود.دراینصورت مسئولیت انبار کردن و حفظ آن بعهده مالک و راننده است.

مراحل صدور پروانه عبور بارهای ترافیکی

تعریف فعالیت

به منظور ایمنی و عدم اخلال در تردد وسایل نقلیه و حفاظت از راه و ابنیه فنی، میبایست طول، عرض، ارتفاع و وزن وسایل نقلیهای که قصد ورود به جریان ترافیکی جادههای کشور را دارند، منطبق با مقادیری که در "مقررات حملونقل بار در راهها"، تعیین گردیده است باشد.

اما به دلیل نیاز بعضی از بخشهای اقتصادی کشور نظیر نیروگاههای صنایع فولاد و ... ضروری است محمولههایی با مشخصات خارج از استاندارهای مجاز، در شبکه جادهای کشور حمل گردند. لذا جهت تعیین شرایط و کیفیت حمل و اعمال نظارت و کنترلهای لازم در حین عمل، مجوزهای ویژهای تحت عنوان مجوزهای ترافیکی پیشبینی شده که صدور آن در حیطه وظایف و مسئولیتهای اداره کل ایمنی و ترافیک است.

در ضمن پروانه عبور، برای وسایل نقلیهای صادر میشود که عرض آن از 5 متر، طول از 30 متر و وزن کل (بار و وسیله نقلیه) از 96 تن تجاوز ننماید.

خلاصه مراحل

1) مراجعه نماینده شرکت و ارائه مدارک لازم

2) کنترل مدارک و اعلام نواقص توسط متصدی صدور

3) ورود اطلاعات به سیستم و صدور پروانه عبور

4) ارائه فیش واریزی مبلغ اعلام شده به سازمان

5) تائید پروانه عبور و تحویل آن به متقاضی

تنظیم لقی سوپاپ دامپتراک HD325 - Komatsu و HD405

تنظیم لقی سوپاپ دامپتراک HD325 - Komatsu و HD405

1- سرپوش سیلندر را بردارید.

برای سیلندر شماره 3 ، سوکت ورودی 1 را بردارید

برای سیلندر شماره 4، ترمز سیلندر 2 را بردارید

2- میل لنگ را در جهت عادی بچرخانید تا خط 106 بر روی تسمه میل لنگ با نشانگر زمانی که سیلندر شمکاره 1 در نقطه مرگ بالا است هم تراز شود. به هنگام چرخش حرکت سوپاپ ها را بررسی کنید.

3- زمانی که سیلندر شماره 1 در نقطه مرگ بالا قرار دارد سوپاپ های که در جدول زیر با علامت گذاری شده اند را تنظیم کنید و سپس در حالتی که سیلندر شماره 6 در نقطه مرگ بالا قرار دارد لقی سوپاپ هایی که با O علامت گذاری شده اند را تنظیم کنید.

6 | 5 | 4 | 3 | 2 | 1 | شماره سیلندر | ||||||

O |

|

|

| O |

|

|

| O |

|

|

| سوپاپ ورودی |

| O |

| O |

|

|

| O |

|

|

|

| سوپاپ اگزوز |

4- برای تنظیم لقی سوپاپ مهره و پیچ تنظیم را شل کنید و سپس ابزار F را بین لوله انتهای میل لنگ (4) و اسبک (5 ) قرار دهید و پیچ تنظیم را تا زمانی که لقی به حد مناسب برسد بچرخانید و سپس مهره 7 را جهت استحکام موقعیت پیچ تنظیم سفت نمائید.

58.3±4.9 Nm (6.0±0.5 kgm)

5- سپس میل لنگ را یک دور در جهت نرمال بچرخانید و لقی سوپاپ های باقی مانده علامت گذاری شده O را انجام دهید.

پس از تنظیم سیلندر شماره 1 در نقطه مرگ بالا این امکان نیز وجود دارد که هر بار میل لنگ را 120 درجه بچرخانید و لقی سوپاپ های ورودی اگزوز هرسیلندر را براسا ترتیب انفجار آنها تنظیم کنید و ترتیب انفجار در سیلندر بدین شکل است:

←1←5←3←6←2←4

پس از سفت کردن مهره مجدداً لقی سوپاپ را بررسی کنید.

HD325-6 Serial No :6001 and up

HD325-6W serial No:6001 and up

HD405-6 serial No :2001 and up

1- سرپوش سیلندر را بردارید .

2- میل لنگ را در جهت نرمال را بچرخانید تا سیلندر شماره 1 در نقطه مرگ بالا قرار گیرد و نشانگر 2 را با خط 1.6 روی ضربه گیر هم تراز کند. میل لنگ را با چرخ دنده های که در میله محرک آب هست بچرخانید . در نقطه مرگ بالا قرار گیرد و نشانگر 2 را با خط 1.6 روی ضربه گیر هم تراز کنید. در نقطه مرگ بالا اسبک سوپاپ را می توان با دست (جهت تنظیم لقی سوپاپ ) تنظیم کرد. اگر اسبک حرکت نکرد میل لنگ در نقطه مرگ بالا نیست در نتیجه میل لنگ را یک دور بچرخانید.

3- برای تنظیم لقی سوپاپ گاج پرکننده رادر b بین اسبک 3 و لوله انتهای میل لنگ 4 قرار دهید و لقی سوپاپ را با پیچ تنظیم s ، تنظیم کنید.

گاج پر کننده را نصب کنید و پیچ تنظیم را بچرخانید تا لقی به حد مناسب برسد .

لقی سوپاپ :

سوپاپ ورودی :0.35mm

سوپاپ اگزوز :0.57mm

4- مهره 6 را در جهت حفظ موقعیت پیچ تنظیم 5 سفت کنید و پس از سفت کردن مهره لقی را مجدد چک کنید.

5- میل لنگ راهر بار 120 درجه بچرخانید و مراحل 4-2 را برای هر سیلندر با توجه به ترتیب انفجار آنها انجام دهید ترتیب انفجار: 1←5←3←6←2←4

6- پس از اتمام اندازه گیری به شرایط عادی بازگردید

پیچ نگه دارنده سرپوش سر سیلندر :29.4-34.3Nm(3.0-3.5kgm)

اندازه گیری فشار کمپرسور :

HD325-6 Serial No:5680-6000

HD325-6W Serial No: 5706-6000

HD405-6 Serial No: 1055-2000

به هنگام اندازه گیری فشار کمپرسور از تماس منیفولد اگزوز یا نمد انبار لوله اگزوز خودداری کنید و مراقب قطعات چرخنده نیز باشید .

1- لقی سوپاپ را تنظیم کنید (به بخش لقی سوپاپ مراجعه کنید)

2- موتور را گرم کنید (درجه حرارت روغنموتور 40-60 درجه سانتی گراد)

3- نگه دارنده سوزن نازل را بردارید

* برای جزئیات به بخش جداسازی نگهدارنده سوزن نازل مراجه کنید.

4- ابزار D2 را برپایه نگهدارنده نازل نصب کنید و D1 را وصل کنید.

5- سیم های قطع موتور را جدا کنید (قطع کنید).

6- موتور را به وسیله موتور استارت بچرخانید و فشار کمپرسی را اندازه بگیرید.

7- فشار کمپرسی را در نقطه ای که اندیکاتور فشار ثابت است اندازه گیری کنید.

8- در هنگام اندازه گیری فشار کمپرسی دور موتور را اندازه بگیرید تا قرار داشتن دور موتور در محدوده معین شده را تأیید کنید .

9- پس از اندازه گیری فشار کمپرسی نگه دارنده نازل سوزن را نصب کنید.

برای جزئیات به بخش نصب نگهدارنده نازل مراجعه کنید.

HD325-6 Serial No: 6001 and up

HD325-6W Serial No: 6001 and up

HD405-6 Serial No : 2001 and up

SHOP MANUAL موتور را ببندید به بخش جداسازی انژکتور سوخت مراجعه کنید.

پیش ازآغاز کار از قطعی سوکت های J11 و J10 اطمینان حاصل کنید.

اندازه گیری BLOW-BY

مراحل اندازه گیری BLOW-BY

1- موتور را کامل گرم کنید تا درجه حرارت آب پیش از اندازه گیری در محدوده عملیاتی قرار گیرد.

2- موتور را متوقف کنید و آداپتور E2 را به ابزار E1 وصل کنید.

3- لوله E3 را به ابزار E1 وصل کنید و سپس به E5 نصب کنید 0-500 mmH2O

4- موتور را در حالت استال توربین روشن کنید و فشارBLOW-BY را اندازه گیری کنید. برای اطلاعات بیشتر به بخش تست سرعت استال توربین مراجعه کنید.

BLOW-BY تنها درخروجی مجاز باید اندازه گیری کنید

. به هنگام اندازه گیری در کارگاه مقدار مشابهی در سرعت استال توربین بدست می آید.

. اگر امکان اندازه گیری در خروجی مجاز یا سرعت استال توربین وجود نداشته باشد در دور موتور بالا اندازه گیری کنید.

در این حالت مقدار BLOW-BYدر حدود 80% مقداری است که در خروجی مجاز گرفته میشد.

BLOW-BY با تغییر شرایط موتور به شدت تغییر می کند در نتیجه اگر مقدار BLOW-BY غیر عادی تشخیص داده شد مشکلات مربوط به BLOW-BY از جمله مصرف بالای روغن ، رنگ دود اگزوز غیر عادی و یا کثیفی یا خرابی روغن را بررسی کنید.

تنظیم کشش تسمه آلترناتور

اگر خمش تسمه زمانی که با نیروی انگشت معادل 6kg در نقطه میانی بین آلترناتور و قرقره / فلکه تسمه محدوده مقدار استاندارد نباشد تنظیم کشش تسمه را به ترتیب زیر انجام دهید.

1- پیچ های نگهدارنده پیچ های قفل و مهره های 3 و 4 آلترناتور را شل کنید

2- کشش تسمه را به وسیله مهره های 3 و 4 تنظیم کنید.

*پس از تنظیم پیچ های نگهدارنده آلترناتور را سفت کنید.

3- از قرار داشتن کشش تسمه در محدوده مقدار استاندارد اطمینان حاصل کنید. در صورت قرارداشتن در مقدار استاندارد مهره های 3 و 4 را سفت کنید.

تنظیم کشش تسمه فن :

HD325-6 Serial No: 6001 and up

HD325-6W Serial No: 6001 and up

HD405-6 Serial No : 2001 and up

بررسی :

عادی بودن خم شدگی را در زمانی که تسمه بوسیله انگشت در نقطه میانی بین فلکه تسمه فن و فلکه تسمه میل حرکت فشار داده می شد چک کنید.

هر تسمه را جداگانه چک کنید.

نیروی فشار : تقریباً 98Nm (تقریباً 10kg)

خم شدگی : 13-15mm (قطعه جدید)

17-19mm (کشش تنظیم شده است)

منبع : پارس نوین گستر

نکاتی پیرامون نگهداری و ایمنی و کار با باطریها

نکاتی پیرامون نگهداری و ایمنی و کار با باطریها

علل خرابی باطری:

یک باتری با کیفیت خوب در صورت نگهداری مناسب حدود 1.5 سال می تواند کار کند. هدف اولیه استفاده از باتری استارت زدن، تثبیت انرژی و تهیه نیروی کافی برای جرقه زدن، روشنایی و دیگر مصرف کننده هایی است به مقدار انرژی بیشتر از ظرفیت سیستم شارژ نیازمندند . برای مثال در موقعی که موتور کار نمی کند. در مرحله بعد باتری اتومبیل توان الکتریکی سیستم را در موقعی که سیستم شارژ فعال نیست، فراهم می کند. سن یک باتری به ریزش مواد فعال صفحات آن در اثر انقباض و انبساط این صفحات که در طول فرآیند شارژ و دشارژ اتفاق می افتد بستگی دارد. دشارژ عمیق، گرما و لرزش مراحل تخریب آن را تسریع می کنند و عاقبت رسوب تشکیل می شود و سبب اتصال کوتاه می شود. علت اصلی دیگری که باعث تخریب باتری ها می شود سولفاته شدن آنهاست. هنگامی که باتری ها به صورت دشارژ انبار شوند یا برای بیشتر از 6 ماه انبار شوند. سولفات سرب صفحات را سخت و چگال می کند و توانایی شارژ شدن باتری کاهش می یابد و یا به طور کلی از بین می رود و مواد فعال صفحات، دیگر قابلیت تحمل جریان دشارژ را ندارند و باتری از کار خواهد افتاد. تحقیقات اخیر نشان داده در یک هوای گرم (بدترین محیط برای کار باتری) میانگین طول عمر یک باتری اتومبیل با کیفیت خوب به نصف کاهش می یابد. استارت زدن بیجا (Slow Cranking ) خصوصاً در هوای سرد مشخصه خوبی است که نشان می دهد باتری در حال خراب شدن است و این باتری باید تست شود. دشارژ عمیق باتریها معمولاً در زمان های نامناسب اتفاق می افتد، برای مثال بعد از روشن کردن خودرو توسط اتصال باتری به باتری (Jump start). متاسفانه اغلب فروشنده های باتری، چگونگی تست درست یا شارژ باتری را نمی دانند.

ملاحضات ایمنی (HSE) هنگام شارژ باطری

ملاحضات ایمنی (HSE) هنگام شارژ باطری

1) هر گونه منابع حرارتی ، شعله و جرقه را از محل شارژ باطری دور نگه دارید

2) در حین بازدید و انجام عملیات شارژ باطری ، از عینک حفاظتی استفاده نمایید .

3) در محل باید دوش و چشم شوی اضطراری وجود داشته باشد (حداکثر دسترسی 15 متر و یا حدااکثر زمان رسیدن 10 ثانیه) و و حداقل فشار آب 25psi که برای 15 دقیقه 2.5gpm آبدهی داشته باشد.

4) در حین کار با مواد شیمیایی ، حلالها و آب باطری از دستکش استفاده نمایید .

5) در صورت پاشش اسید و محلول ها به چشم ، سریعا با آب همراه با پلک زدن و باز نگه داشتن چشمها ، شستشو دهید.

6) فن های موجود در کارگاه را هنگام کار و شارژ باطری روشن نمایید

7) دقت شود وسایل و ابزار فلزی بر روی قطب های باطری قرار داده نشود()

8) در حین باز کردن باطری و شارژ آن از استنشاق بخارات آن اجتناب کنید .

9) در حین شارژ باطری به کلمپها دست نزنید.

10) آب اسیدها را با سود یا بی کربنات سدیم خنثی ، سپس به آرامی دفع نمایید.

11) در هنگام بلند کردن و جابجا کردن اجسام ، با خم کردن پاها و صاف نگه داشتن کمر اقدام به بلند کردن انها نمایید.

12) هل دادن اجسام به منظور جابجا کردن انها بهتر از کشیدن آنها می باشد و به کمر آسیب کمتری وارد می شود .

13) در و مسیر های خروج اضطراری محلی را که قرار است در آنجا کار انجام دهید را شناسایی کنید.

14) بعد از اتمام کار ، محل کار ، دستگاهها و لوازم کار را جمع آوری و محل را مرتب نماید.

15) از ابزار کار و دستگاه معیوب استفاده نکنید و با نصب علائم هشداردهنده

16) اتفاقات و رویدادهایی که در حین کار هر چند جزیی برای خود و همکارانتان اتفاق می افتد را به واحد ایمنی اطلاع دهید.

17) در صورت بروز حادثه برای خود یا همکارنتان مورد را سریعا به ایمنی کارگاه اطلاع دهید و از انجام کارهایی که باعث وخیمتر شدن اوضاع مصدوم می شود پرهیز کنید.

18) با دست های روغنی و یا دستکش چرب اقدام به بلند کردن بار و اجسام نکنید.

19) در حین کار هر گونه جراحت و زخم را بپوشانید.

20) از شوخی کردن در حین انجام کار پرهیز کنید.

21) تیغ ، چاقو و امثالهم را بدون حفاظ و غلاف در جیب لباس کارتان قرار ندهید.

22) در نظر داشته باشید که مواد بودار موجود در گاز شهری یا مایع به اندازه ای است که اگر غلظت گاز منتشر شده به هوا به 1.5 حداقل قابلیت انفجار آن برسد بوی آن به خوبی قابل تشخیص است بنابراین در صورت شنیدن بوی آن را جدی بگیر و به واحد ایمنی اطلاع دهید.

23) با وسیله ، ابزار و دستگاهی که طرز کار انرا بلد نیستید کار نکنید.

24) از هدایت و انتقال مواد ریخته شده ، روغن ها و ... به کانال ها و راه آبها اجتناب کنید.

25) از انجام عملیاتی که منجر به ایجاد و انتشار مواد به هوا شود اجتناب کنید.

26) در صورت ریزش و نشتی مواد ، روغن و ... با خاک و شن نرم آن را بپوشانید.

27) به منظور بلند کردن دسته آچار ها از لوله و امثالهم استفاده نکنید.

28) کف کارگاه باید صاف و عاری از هر گونه فرو رفتی و بر آمدگی باشد در صورت وجود موانع و گودیهای اجتناب ناپذیر باید با علائم و رنگهای کاملا مشخص به طوریکه از فاصله 60 سانتیمتری علائم هشدار دهنده مشخص باشد.

29) قبل از انجام کار مطمئن شوید کپسول اطفاء حریق در نزدیکی شما وجود دارد .

30) به علائم هشدار دهنده نصب شده در محل کار توجه و ملاحظات آنرا رعایت نمایید .

31) استعمال دخانیات در حین کار ممنوع میباشد .

32) کف کارگاه کار میبایست همواره تمیز و عاری از هرگونه مواد لغزنده ، روغن و ... باشد .

طریقه استفاده ونگهداری از چکش

طریقه استفاده ونگهداری از چکش

نحوه جا زدن ودر آوردن قلم: با دو عدد تسمه سرو ته قلم را نگه دارید وسپس لاستیک استپ را با چند ضربه از بغل خارج کرده وسپس پین را در آورید قلم را بیرون بکشید (جهت جا زدن همین کار را بر عکس انجام دهید)

شرح وظایف رانندگان کشنده های بنز L1621 - L1624 - L1921 - L1924 - L2624

شرح وظایف رانندگان و اپراتورهای

کشنده های بنزL1621 - L1624 - L1921 - L1924 - L2624

1- هر روز سطح روغن موتور را چک کنید .

2- هر روز سطح آب رادیاتور را چک کنید .

3- هر روز آب و رسوبات جمع شده در مخزن سوخت را تخلیه کنید .

4- هر روز سیستم هوای ترمزها را از نظر نشتی چک کنید .

5- هر روز فشار باد لاستیکها و سالم بودن آنها را چک کنید .

6- قبل از حرکت حتما“ فشار هوای مخزن را به مقدار مورد نیاز برسانید .

7- پس از روشن کردن موتور ، فشار روغن موتور را چک کنید .

8- پس از روشن کردن موتور از کارکرد صحیح دور سنج اطمینان حاصل کنید .

9- هر هفته ، سطح آب باطری و میزان غلظت اسید آنرا چک کنید .

10-هر 2000 کیلومتر سطح روغن جعبه فرمان را چک کنید .

11-هر 2000 کیلومتر سطح روغن مخزن کلاچ را چک کنید .

12-هر 2000 کیلومتر سطح روغن مخزن ترمز را چک کنید .

13-هر 2000 کیلومتر سطح روغن مخزن هیدرولیک کمپرسی را چک کنید .

14-هر 2000 کیلومتر سطح روغن مخزن هیدرولیک فرمان را چک کنید .

15-هر 2000 کیلومتر تمام قسمتهای کشنده ( موتور - گیربکس - اکسل عقب - اکسل جلو - فرمان - پمپ هیدرولیک فرمان ، ….. ) را چک کنید .

16-هر 2000 کیلومتر آب جمع شده در مخزن باد را تخلیه کنید .

17-هر 5000 کیلومتر سطح روغن فیلتر هوای روغنی را چک کنید .

18-هر 5000 کیلومتر سطح روغن گیربکس را چک کنید .

19-هر 5000 کیلومتر لولاهای شفت پدالها را گریسکاری کنید .

20-هر 5000 کیلومتر تمام شیلنگها ولوله های روغن – گازوییل - هیدرولیک و هوای فشرده را از نظر نشتی چک کنید .

21-هر 5000 کیلومتر تمام مخازن - دستگاههای هیدرولیک و پنوماتیک . کمک فنرها ، درپوشها . روپوشهای لاستیکی ( گرد گیر ) را از نظر سالم بودن چک کنید .

22-هر 5000 کیلومتر کشش تسمه های موتور را چک کرده و در صورت لزوم آنرا تنظیم کنید .

23-هر5000 کیلومتر چراغهای روشنایی ، راهنما و خطر عقب را از نظر سالم بودن و کارکرد صحیح چک کنید.

24-هر 5000 کیلومتر کوپله چهار شاخه بغل گیربکس را چک کنید .

25-هر 5000 کیلومتر لقی کلاچ را چک کرده ودر صورت لزوم آنرا تنظیم نمایید .

26-هر 10000 کیلومتر سطح روغن بغل گیربکس را چک کنید .

27-هر 10000 کیلومتر لقی و صدمه دیدگی مفاصل و کشوییهای گاردانها را چک کنید .

28-هر 10000 کیلومتر کار ترمزها و ساییدگی لنتهای ترمز را چک کنید .

29-هر 10000 کیلومتر کار فرمان و مقدار لقی اجزاءفرمان و سفت بودن پیچها و مهره های آنرا چک کنید

30-هر 10000 کیلومتر سالم بودن اگزوز و محکم بودن پیچها و مهره های آنرا چک کنید .

31-از بار دادن غیر مجاز به دستگاه جدا“ خودداری کنید .

راهنمای سرویس و نگهداری بیل مکانیکی کوماتسو PC200 - 5 ; PC220- 5

راهنمای سرویس و نگهداری

بیل مکانیکی کوماتسو PC200-5 ; PC220-5

1- هر 50 ساعت فیلتر هوای موتور را تمیز کنید.

2- هر 50 ساعت تسمه پروانه را از نظر میزان کشش و سالم بودن چک کرده و در صورت نیاز کشش آنرا تنظیم کنید.

3- هر 50 ساعت سطح آب باتری و میزان غلظت اسید آنرا چک و در صورت نیاز تنظیم کنید.

4- هر50 ساعت باکت را از نظر سالم بودن تیغه ها و ناخن و شکستگی ها چک کنید.

5- هر 100 ساعت سطح روغن محفظه سوئینگ را چک کنید.

6- هر 100 ساعت آب و رسوبات جمع شده را از مخزن گازوییل تخلیه کنید.

7- هر 100 ساعت تمام گریس خور های سیلندرهای بوم ـ استیک ( بازو ) و باکت را گریسکاری کنید.

8- هر 100 ساعت تمام مفاصل و گریس خورهای بوم ـ استیک ( بازو ) و باکت و لینک را گریسکاری کنید.

9- هر 200 ساعت روغن موتور را تعویض کنید. ( SAE 15W 40یا روغن موتور کوماتسوEO 15 – 40 CED )

10- هر 200 ساعت فیلتر روغن موتور را تعویض کنید.

11- هر 300 ساعت سطح روغن محفظ فاینال درایو ( محرک نهایی ) واقع در اسپراکت زنجیرها را چک کنید.

12- هر 300 ساعت صافی هیدرولیک ( در تانک هیدرولیک ) را تعویض کنید.

13- هر 300 ساعت میزان کشش شنی ها ( زنجیرها ) و سفتی پینهای آنرا چک و در صورت نیاز تنظیم کنید.

14- هر 300 ساعت گریسخورهای قسمت سوئینگ را گریسکاری کنید.

15- هر 300 ساعت دنده پینیون قسمت سوئینگ را گریسکاری کنید.

16- هر 300 ساعت فیلتر گازوییل را تعویض کنید.

17- هر 1000 ساعت روغن محفظ سوئینگ ( کابین گردان ) را تعویض کنید. ( SAE 30 (

18- هر 1000 ساعت تمام اتصالات و گیره های توربو شارژ را از نظر شل شدن چک کنید.

19-

هر 1000 ساعت روتور توربوشارژ را از نظر میزان لقی مجاز

چک کنید.

لقی محوری

( طولی ) مجاز : 100/. تا 025/. میلیمتر است .

لقی شعاعی

مجاز :

180/. تا 075/.

میلیمتر است .

20- هر 1000 ساعت آلترناتور ( دینام ) و استارت را از نظر ساییدگی زغالها و خشک شدن بیرینگها چک کنید.

21- هر 1000 ساعت فیلتر هوای موتور را تعویض کنید.

22- هر 2000 ساعت فیلتر ضد یخ را تعویض کنید.

23- هر 2000 ساعت روغن مخزن هیدرولیک را تعویض کنید. ( SAE 15W ; SAE 30 )

24- هر 2000 ساعت صافی مکش موجود در مخزن هیدرولیک را تعویض کنید.

25- هر 2000 ساعت روغن محفظ فاینال درایو ( محرک نهایی ) را تعویض کنید. ( SAE 30 )

26- هر 2000 ساعت پره های توربوشارژ را از دود و جرم پاک کنید.

27- هر سال یکبار گرمکن هوای موتور را از نظر عملکرد صحیح چک کنید.

28- هر 2000 ساعت وزنه ارتعاش گیر ( دمپر ) جلوی میل لنگ را از نظر ترکها یا خرابیها چک کنید.

29- هر 2000 ساعت میزان لقی سوپاپهای دو د و هوای موتور را چک کرده و در صورت نیاز تنظیم کنید.

30- هر 2000 ساعت آب رادیاتور را تعویض نمایید.

31- هر 4000 ساعت واتر پمپ موتور را از نظر آزاد و نشتی گریس و آب چک کنید.

راهنمای سرویس و نگهداری کمپرسورهای CV 160 ساخت تبریز

راهنمای سرویس و نگهداری

کمپرسورهای CV 160 ساخت تبریز

1- هر 50 ساعت فیلتر هوای کمپرسور را چک کنید. در شرایط هوای گرد و خاکی این کار را هر 10 ساعت انجام دهید و در صورت نیاز تمیز کنید.

2- هر 50 ساعت سیستم خفه کن موتور را از نظر عملکرد صحیح چک کنید. ( سیستم می بایست در فشار هوای 3/2 بار عمل کند ) .

3- هر 50 ساعت خلاصی سوپاپ اطمینان باد را بوسیله بلند کردن آهسته کلید بالایی چک کنید.

4- هر 50 ساعت در حالیکه موتور روشن است و شیرهای هوا بسته است ، عملکرد سوپاپ اطمینان مخزن کمپرسور را بوسیله بستن شیر دستی مربوط به قسمت بی بار کننده چک کنید . سوپاپ باید در فشار 8 بار ( PSI 115 ) عمل کند . اگر فشار از این مقدار بیشتر شود ، موتور را خاموش کنید. تمام هوای خزن کمپرسور را تخلیه کرده و ساختمان سوپاپ باد ( سفتی والو ) را از نظر حرکت آزاد شیطانک در داخل بوش چک کنید . هنگامی که از عملکرد سوپاپ مطمئن شدید شیر دستی بی بار کننده را باز کنید .

5- هر 200 ساعت روغن موتور را تعویض کنید.( SAE 40 )

6- هر 200 ساعت فیلتر روغن موتور را تعویض کنید.

7- هر 200 ساعت فیلتر گازوییل را تمیز کنید.

8- هر 200 ساعت سفتی پیچهای مالبند دستگاه را چک کنید.

9- هر 200 ساعت میزان کشش تسمه پروانه را چک و در صورت نیاز آنرا تنظیم کنید.

10- هر 200 ساعت پمپ گازوییل را تمیز کنید.

11- هر 300 ساعت فیلتر گازوییل را تعویض کنید.

12- هر 500 ساعت روغن و فیلتر روغن کمپرسور را تعویض کنید. ( روغن بابک 80 یا بهران )

13- هر 1000 ساعت عملکرد دستگاه کنترل موتور را چک کنید.

14- هر 1000 ساعت عملکرد کولر روغن را چک کنید.

15- هر 1000 ساعت دنده چرخاننده ساعت دستگاه را گریسکاری کنید.

16- هر 1000 ساعت اتصالات شاسی ، فنرها و چرخهای دستگاه را گریسکاری کنید.

17- هر 2000 ساعت میزان لقی سوپاپهای دود و هوای موتور را چک و در صورت نیاز تنظیم کنید.

18- هر 5000 ساعت صافی جدا کننده هوا ـ روغن ( سپراتور Seperator ) را تعویض کنید.

19- هر 5000 ساعت تمام قسمتهای شاسی دستگاه را چک کنید.

راهنمای سرویس و نگهداری غلطک هپکو HC 35

راهنمای سرویس و نگهداری

غلطک هپکو HC 35

1- هر 50 ساعت شفت ویبره را گریسکاری کنید . ( هر دو طرف )

2- هر 50 ساعت یاتاقان عقب را گریسکاری کنید .

3- هر 50 ساعت تیغه های گلگیر را تنظیم کنید .

4- هر 50 ساعت لوله های آب پاش و نازل ها را تمیز کنید .

6- هر 100 ساعت تانک آب پاش را تمیز کنید .

7- هر 200 ساعت فیلتر روغن موتور را تعویض کنید .

8- هر 200 ساعت صافی فیلتر آب پاش را تمیز یا در صورت نیاز تعویض کنید .

9- هر 300 ساعت فیلتر گازوییل را تعویض کنید .

10- هر 500 ساعت صافی مکش هیدرولیک را تمیز کرده یا درصورت نیاز آنرا تعویض کنید .

11- هر 500 ساعت صافی سیستم پاشش مایع را ( در مدل چرخ لاستیکی – HTC 35 ) تمیز یا در صورت نیاز تعویض کنید .

12- هر 500 ساعت فیلتر اصلی هیدرولیک را تعویض کنید .

13- هر 500 ساعت صافی برگشت هیدرولیک را ( در تانک هیدرولیک ) تعویض و تانک هیدرولیک را بشویید .

14- هر 500 ساعت روغن تانک هیدرولیک را تعویض کنید . ( بهران H68 یا پارس بابک 125 )

15- هر 500 ساعت فیلتر پمپ گازوییل را تمیز کنید .

16- هر 1000 ساعت فیلتر هوا را تعویض کنید .

17- هر 1000 ساعت روغن پوسته چرخ دنده هیدرو موتور را تعویض کنید .

18- هر 2000 ساعت میزان لقی سوپاپهای دود و هوای موتور را چک و در صورت نیاز آنرا تنظیم نمایید .

راهنمای سرویس و نگهداری بیل مکانیکی کاترپیلار 320L

راهنمای سرویس و نگهداری

بیل مکانیکی کاترپیلار 320L

1-هر 50 ساعت تمام اتصالات سیلندرها ـ بوم ـ استیک ( بازو ) و باکت و لینک را گریسکاری کنید.

2-هر 50 ساعت پین ها اصلی بوم را گریسکاری کنید.

3- هر 50 ساعت میزان کشیدگی زنجیرها را چک کرده و در صورت لزوم تنظیم کنید.

4-هر 50 ساعت تیغه های باکت و ناخن های آنرا از نظر شکستگی و سالم بودن و تیز بودن چک کنید.

5-هر 50 ساعت فیلتر اولیه هواکش موتور را تمیز کنید.

6-هر 50 ساعت تسمه های موتور را از نظر میزان کشش و سالم بودن چک کرده و در صورت لزوم کشش آنها را تنظیم کنید.

7-هر 50 ساعت سطح آب باتریها و میزان غلظت اسید آنها را چک کرده و در صورت لزوم تنظیم نمایید.

8-هر 100 ساعت روغن موتور را تعویض کنید. ( API CF- 4 ; SAE 15W40 )

9- هر 200 ساعت فیلتر روغن را تعویض کنید.

10- هر 300 ساعت فیلتر گازوییل را تعویض کنید.

11- هر 300 ساعت شیلنگهای سیستم خنک کننده را از نظر سالم بودن و نشتی چک کنید.

12- هر 300 ساعت سطح روغن محرک نهایی ( Final Drive ) را چک کنید.

13- هر 300 ساعت سطح روغن گیربکس سوئینگ ( شاسی گردان ) را چک کنید.

14- هر 300 ساعت اتصالات بیرینگ سوئینگ ( شاسی گردان ) را گریسکاری کنید.

15- هر 500 ساعت صافی هیدرولیک را در تانک هیدرولیک تمیز کنید.

16- هر 500 ساعت فیلتر برگشت هیدرولیک را تعویض کنید.

17- هر 500 ساعت فیلتر هیدرولیک مدار فرمان ( پایلوت ) را تعویض کنید.

18- هر 500 ساعت صافی فیلتر اولیه گازوییل را تمیز کنید.

19- هر 500 ساعت صافی درپوش باک گازوییل را تمیز کنید.

20- هر 500 ساعت هواکش محفظه میل لنگ را تمیز کنید.

21- هر 500 ساعت صافی پمپ برقی گازوییل را تمیز کنید.

22- هر 1000 ساعت فیلتر اصلی هوای موتور را تعویض کنید.

23- هر 1000 ساعت فیوزها و مدار الکتریکی را چک کنید.

24- هر 1000 ساعت روغن گیربکس سوئینگ (بوم گردان ) را تعویض کنید.

25- هر 1000 ساعت فیلتر تهویه کابین را تمیز کنید.

26- هر 2000 ساعت روغن محرک نهایی ( Final Drive) را تعویض کنید.

27- هر 2000 ساعت یا هر سال روغن هیدرولیک را تعویض کنید.

28- هر 2000 ساعت یا هر سال لقی سوپاپهای دود و هوای موتور را چک کرده و در صورت لزوم تنظیم نمایید.

29- هر 2000 ساعت یا هر سال صافی هیدرولیک ( در تانک هیدرولیک ) را تعویض کنید.

30- هر 2000 ساعت یا هر سال عملکرد انژکتورها را از نظر کارکرد صحیح چک کنید و در صورت لزوم آنها را تنظیم نمایید.

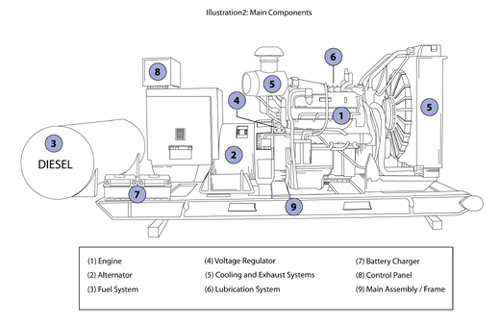

دیزل ژنراتور (generator)

دیزل ژنراتور و اجزای آن

دیزل ژنراتور دستگاهی است که انرژی مکانیکی به دست آمده از یک منبع خارجی را به انرژی الکتریکی قابل استفاده ، تبدیل می نماید . دیزل ژنراتور جهت تامین جریان الکتریکی است ، که در هنگام قطع برق و جلوگیری از انقطاع از فعالیت های روزانه و یا اخلال در فعالیت های کسب و کار مورد استفاده قرار می گیرد .

دیزل ژنراتور در پیکربندی های مختلف الکتریکی و فیزیکی برای استفاده در زمینه های مختلف قابل استفاده می باشد. در این مطلب ما نحوه کارکرد یک دیزل ژنراتور ، اجزای اصلی یک دیزل ژنراتور و عمل یک دیزل ژنراتور به عنوان یک منبع ثانویه انرژی الکتریکی در زمینه های مسکونی و صنعتی بررسی می کنیم .

اجزای اصلی یک دیزل ژنراتور :

اجزای اصلی یک دیزل ژنراتور را می توان به صورت شکل زیر تقسیم بندی کرد:

دیزل ژنراتور

(1) موتور ژنراتور

(2) دینام ( ژنراتور )

(3) سیستم های سوخت (تانک دیزل ژنراتور)

(4) رگولاتور ولتاژ

(5) سیستم های خنک کننده و اگزوز

(6) سیستم های روانکاری

(7) شارژر باتری

(8) کنترل پنل

(9) مجمع اصلی / قاب (شاسی دیزل ژنراتور)

شرح اجزای اصلی یک دیزل ژنراتور در زیر آورده شده است:

راهنمای خرید بچینگ پلانت (ایستگاه مرکزی بتن)

راهنمای خرید بچینگ پلانت (ایستگاه مرکزی بتن)

مقاله پیش رو با هدف راهنمایی و اطلاعات بیشتر برای خرید یک ایستگاه مرکزی بتن (بچینگ پلانت) در اختیار شما قرار گرفته است. امید است بتوانیم با ارائه این راهنما شما را در انتخاب این محصول یاری رسانیم تا بتوانید آگاهانه و مطمئن تر بچینگ مورد نظرتان را خریداری نمایید.

چالش هایی که با خرید یک دستگاه بچینگ پلانت دچار آن می شوید بیشتر از آن است که تصور می شود. حتی با تجربه ترین افراد نیز به هنگام جایگزین کردن، افزایش ظرفیت یا افزودن یک بچینگ پلانت به بچینگ های قبلی با مشکلاتی مواجه می شوند.

بهتر است کیفیت در مقابل قیمت، ظرفیت در مقابل قابلیت جابجایی در اولویت قرار گیرد تا اینکه شرایط پرداخت بلند مدت در مقابل کوتاه مدت مورد بررسی قرار گیرد.

پیشنهاد ما جهت سهولت خرید یک بچینگ پلانت این است که قبل از تماس با یک تولید کننده یا فروشنده پاسخ برخی از سوالات خود را در خصوص نوع و مدل بچینگ پلانت مورد نظرتان مشخص کنید.

در اینجا ما به نمونه ای از این سئوالات اشاره می کنیم:

آیا در جستجوی بچینگ پرتابل یا بچینگ موبایل هستید یا بچینگ پلانت ایستگاهی؟

آیا میکسر مرکزی نیاز دارید یا تراک میکسر؟

چند نوع مصالح بکار خواهید برد؟

میزان سیمان مورد استفاده یا مواد افزودنی چقدر خواهد بود؟

نیاز تولید شما در هر ساعت چقدر است؟ (متر مکعب در ساعت) بچینگ پلانت مورد نظر شما چند ساعت در روز کار خواهد کرد؟

بچینگ پلانت در کجا نصب خواهد شد؟

آیا رسیدگی های لازم صورت گرفته است؟ (ناحیه متزلزل، نوع و اندازه زمین و غیره)

با توجه به تجربه شما پاسخ دادن به سوالات فوق آسانتر از پاسخ دادن دیگران خواهد بود، اما در صورتی که از نوع مصالح، سیمان یا سایر موارد اطلاعی ندارید نگران نباشید، کافی است با ما تماس بگیرید تا خدمات مشاوره ای خود را پیشنهاد دهیم.

ما به شما کمک خواهیم کرد تا پروژه خود را مورد ارزیابی قرار داده و تجهیزات ویژه ای با هزینه کم تهیه نمایید.

در صورتی که برای تعیین نوع تجهیزات نیاز به کمک دارید ابتدا بهتر است جزئیات استفاده از بچینگ را مورد بررسی قرار دهید:

چرا قصد دارید بچینگ پلانت خریداری نمایید؟

قصد دارید بچینگ را برای چه کاری استفاده نمایید؟

در نظر دارید برای چه مدتی این بچینگ را در اختیار داشته باشید؟

بتن را برای چه کاری مورد استفاده قرار خواهید داد؟

بتن را چگونه انتقال خواهید داد؟

به چه توع میکسری نیاز دارید؟ (میکسر سینگل شفت، توین شفت، پن میکسر و یا درام میکس) چند دستگاه تراک میکسر لازم دارید؟ چه مقدار بتن در نظر دارید ریخته شود؟

شما ممکن است از لحاظ فنی پاسخ های مشخصی به این سوالات نداشته باشید اما سعی کنید تا جایی که می توانید به سوالات به نحوه احسن پاسخ دهید.

واضح است که انتخاب نهایی و خرید یک بچینگ پلانت مستلزم تحقیق کامل و مقایسه خرید با استفاده از الزامات و اطلاعات ثابت است. بدین ترتیب شما اطمینان حاصل خواهید کرد که مدل و ظرفیت بچینگ پلانت مد نظرتان مناسب نیازهای شما هست یا نه.

همچنین بهتر است سوالاتی را درباره موارد اساسی بپرسید، شامل: قیمت، منابع مالی/ لیزینگ، هزینه های پنهان (لوازم جانبی مورد نیاز)، نگهداری، زمان تحویل، حمل و نقل، طرح فونداسیون و در نهایت فرآیند ساخت.

پاسخگویی به این سوالات و انتخاب یک تولید کننده بچینگ پلانت شما را قادر خواهد ساخت تا اطلاعات کامل و دقیقی جمع آوری نموده و آگاهانه نسبت به خرید بچینگ پلانت اقدام نمائید.

در انتها بخش فروش شرکت میکسو مشتاقانه آماده ارائه مشاوره مطلوب و پاسخگوئی به سئوالات شما در خصوص خرید بچینگ پلانت مد نظر شما می باشد.

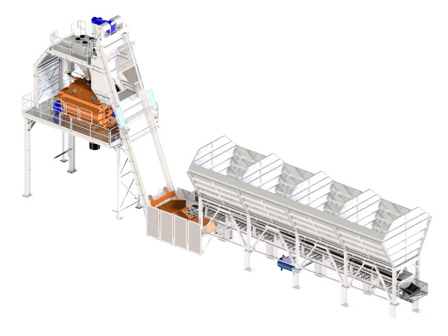

دستگاههای تولید بتن (بچینگ batching plants)

دستگاههای تولید بتن (بچینگ batching plants)

معرفی، موارد استعمال، قدرت، ظرفیت و مشخصات فنی

امروزه بتن به عنوان یکی از مصالح اصلی در پروژه های ساختمانی مطرح است و لذا مس ئله نحوه تامین بتن مورد نیاز با کمیت و کیفیت مورد نظر اهمیت ویژه ای دارد . با توجه به حجم و نوع و محل کارگاه با تحلیل هزین ه -فایده می توان در مورد اینکه بتن در کارگاه ساخته شود و یا از کارخانه تولید بتن آماده به محل حمل شود، تصمیم گیری کرد. ولی در هر حال لزوم ایجاد سیستمی مکانیزه برای تولید بتن همواره وجود دارد.

بچینگ ها برای تهیه بتن مطابق با خواسته های مورد نظر به وجود آمده اند و امروزه در طیف گسترده ای از خصوصیات و احجام به کار گرفته می شوند. بچینگ به مجموعه تجهیزاتی گفته می شود که برای تهیه بتن طبق طرح اختلاط مورد نظر و نیز تحویل مواد توزین شده به تجهیزا ت حمل، قبل یا بعد از مخلوط کردن مصالح حسب مورد، به کارگرفته م ی شود. با توجه به گستره وسیع عملکرد، انواع مختلفی از بچینگ ساخته م یشود و برای کاربردهای گوناگون مورد استفاده قرار م یگیرد.

بچینگ ها در حالت کلی شامل اجزایی هستند، از قبیل سیلوهای سیمان، مخازن ن گهداری سنگدانه ها و آب، سیستمهای انتقال مصالح، تجهیزات توزین و پیمانه کردن اجزا، تجهیزات کنترل و در صورت لزوم اجزای دیگری از قبیل دیگ آب گرم و تجهیزات سرمایشی مانند یخ سازها نیز به آن افزوده می شود. در این بخش به معرفی انواع بچینگها پرداخته و در بخشهای بعدی هریک از اجزا به تفصیل بررسی خواهند شد.