مدیریت ماشین آلات سنگین

معرفی و شناخت و مدیریت ماشین آلات سنگین عمرانی

مدیریت ماشین آلات سنگین

معرفی و شناخت و مدیریت ماشین آلات سنگین عمرانینوع روغن و ظرفیت بعضی از دستگاها

نوع روغن و ظرفیت بعضی از دستگاها

بیل ولو EC 240B

|

ردیف |

قسمت تحت سرویس |

نوع |

ظرفیت |

روغن در تابستان |

روغن در زمستان |

|

1 |

موتور با فیلتر |

روغن موتور |

32 |

SAE 40 |

SAE 30 |

|

5 |

تانک هیدرولیک |

روغن هیدرولیک |

195 |

UG 68 |

UG 68 |

|

3 |

گیربکس گردون |

روغن گیربکس |

14 |

SAE 90 |

SAE 90 |

|

4 |

فاینال درایو ( هر طرف ) |

روغن گیربکس |

6 |

SAE 90 |

SAE 90 |

|

2 |

تانک سوخت |

گازوئیل |

470 |

|

|

|

|

رادیاتور |

آب |

44 |

|

|

|

6 |

رینگ گردون |

گریس |

36 |

|

|

لودر L120 ولوو

دستورالعمل اپراتوری بچینگ راه ماشین

دستورالعمل اپراتوری بچینگ راه ماشین

مراحل قبل از بتون گیری :

1- اطمینان از آچارکشی دستگاه بویژه الکتروموتور گیربکس زیر درام میکس و گریسکاری قسمتهای مورد نیاز

2- بازکردن دریچه های سیلوی سیمان

3- بازکردن شیر کمپرسور باد

4- اطمینان از برقراری سه فاز برق دستگاه با کلید کنترل فازهای ورودی

5- کنترل واسکازین گیربکس های دستگاه

مراحل اپراتوری دستگاه برای بتون گیری :

1- روشن کردن کمپرسور باد

2- روشن کردن حلزونی یا حلزونی های انتقال سیمان از سیلو به باسکول سیمان

3- بارگیری و توزین مصالح مختلف با فشردن کلید هر دریچه و نگه داشتن آن تا رسیدن عقربه اصطلاحا ساعت مصالح به وزن مورد نیاز و تکرار این عمل برای دریچه های بعدی

4- روشن کردن درام میکس ( دیگ ) در جهت مخلوط ( میکس )

5- روشن کردن نوار انتقال مصالح به دیگ ( نوار 15 متری ) که اصطلاحا نوار 2 هم نامیده میشود .

6- انتقال حدود یک سوم از آب مورد نیاز در بتون به دیگ با باز کردن شیر آب یا روشن کردن پمپ آب

7- روشن کردن نوار نقاله هاپر توزین مصالح ( نوار 9 متری ) که اصطلاحا نوار یک نامیده میشود .

8- روشن کردن حلزونی انتقال سیمان به دیگ و انتقال سیمان مورد نیاز از باسکول سیمان به دیگ

توضیح : معمولا برای صرفه جویی در وقت اغلب اپراتورها باسکول سیمان را پر نموده و در هر مرحلــه بتون گیری ، سیمــان مورد نیـاز را براساس عیار اعلام شده از باسکول تخلیه می نمایند .

9- انتقال بقیه آب مورد نیاز همزمان با انتقال مصالح و سیمان به دیگ

10- استفاده از ویبره های هاپر توزین مصالح و قیف هدایت مصالح به دیگ بطور لحظه ای و خاموش و روشن کردن آنها برای اطمینان از تخلیه کامل مصالح و سیمان

اخطار : نظر به اینکه ویبره ها از نظر مکانیزم فاقد سیستم خنک کن می باشند ، لذا اپراتورهای محترم جدا از روشن نگه داشتن آنها بیش از یک دقیقه خودداری نمایند .

11- متوقف کردن دیگ ( بعد از چند دور چرخیدن و اطمینان از میکس کامل مصالح ) با استفاده از کلید استوپ مربوطه

12- تخلیه بتون با استارت دگمه مربوطه

توضیح :

الف ) قبل از تخلیه اطمینان از استقرار کامل وسیله حمل بتون زیر شوت تخلیه

ب ) اطمینان از توقف کامل دیگ پس از میکس و سپس استارت برای تخلیه ( برای ایمنی گیربکس زیر دیگ که پس از میکس بلافاصله در جهت تخلیه عمل نکند و منجر به شکستگی دنده های گیربکس نشود . یکعدد تایمر تاخیری در تابلو برق پیش بینی شده است که بخودی خود اجازه استارت ناگهانی را به دیگ برای تخلیه نمی دهد ) .

13- تکرار عمل توزین مصالح در فاصله زمانی میکس و تخلیه بتون موجود در دیگ و بمنظور صرفه جویی در زمان و آماده سازی مصالح توزین شده برای انتقال به دیگ

توجه فرمائید :

- هنگام بهره برداری از دستگاه و روشن کردن قسمتهای مختلف آن به لحاظ ایمنی افراد متفرقه در اطراف دستگاه نباشند .

- افراد متفرقه و ناآشنا به کارکرد دستگاه از اپراتوری دستگاه پرهیز نمایند .

- در مواقع بروز هر گونه اشکال و ایراد در کار دستگاه که ممکن است خطراتی را متوجه افراد یا خود دستگاه کند ، از کلید امرجنسی ( قطع سریع ) روی تابلو برای قطع کامل مدار برق استفاده شود و پس از رفع اشکال عمل بتون گیری ادامه یابد .

- چنانچه هنگام بتون گیری و زمانیکه مصالح داخل دیگ دستگاه قرار دارد مواجه با قطع برق ناگهانی یا توقف دیگ به هر دلیل گردید و در زمان کوتاه اشکال مرتفع نشود برای جلوگیری از سفت شدن بتون ابتدا سریعا مقادیر زیادتری آب به دیگ انتقال داده و سپس هر چه سریعتر نسبت به تخلیه بتون دیگ اقدام نمائید . برای اینکار لازم است دریچه تخلیه دیگ در زیر آن قرار داشته باشد . در غیر اینصورت درپوش محافظ پره های خنک کن پشت الکتروموتور زیر دیگ را باز نموده و پره های خنک کن را در جهتی که دریچه را سریعتر به زیر دیگ بیاورد چرخانده و سپس با بازکردن دریچه نسبت به تخلیه دیگ اقدام نمایند .

- فشار آب مورد نیاز حداکثر 3 اتمسفر باشد و فشار آب بیش از این باعث آسیب دیدگی و صدمه آبمتر دستگاه می گردد .

- قبل از گرفتن آخرین بتون لازم است دریچه های سیلوی سیمان را بسته ، سپس از سیمان موجود در لوله های حلزونی استفاده شود تا لوله ها تخلیه شده و رطوبت هوا باعث کلوخ شدن سیمان در لوله ها نگردد . این موضوع بویژه در مناطق شرجی و مرطوب و نیز در فصول سرد و بازندگی حتما رعایت شود .

- در پایان بتون گیری روزانه ، اپراتور مقداری شن و آب به دیگ انتقال داده و دگمه میکس را استارت کند و پس از مدتی چرخش و اطمینان از پاک شدن اجرام دیگ ، آنها را تخلیه نماید .

- در مناطق سردسیر و فصول سرد که سرمای محیط باعث یخ زدگی آب می شود ، در پایان بتون گیری شیر تخلیه آب را که هنگام لوله کشی می بایست پیش بینی آن شده باشد ، باز نموده تا آب لوله ها و موجود در کاسه آبمتر تخلیه شده و مانع از یخ زدگی و شکستن قطعات حساس داخل آبمتر شود .

امید است بکــارگیری نکات فوق بهره برداری راحت و مناسبی را برای اپراتورهای محترم فراهم نماید .

آشنایی با مفهوم شاخص TDPQ (Quantifier Particle Depending Time

آشنایی با مفهوم شاخص

TDPQ (Quantifier Particle Depending Time)

نویسنده: حامد غلامی نژاد

با توجه به اینکه آغاز فرسایش در یک سیستم همراه با پیدایش ذرات ریز به میزان کم بوده و با افزایش شدت آن درصد ذرات درشت بیشتر می شود بنابراین می توان از طریق سنجش نسبت ذرات درشت به ذرات ریز برآوردی از شدت فرسایش در سیستم به دست آورد.

همانطور که می دانیم رفتار ذره در سیال به چهار عامل ویسکوزیته و دانسیته سیال و سایز و دانسیته ذره بستگی دارد بنابراین در مورد ذرات آهنی موجود در یک نمونه روغن (با توجه به اینکه ویسکوزیته روغن، دانسیته روغن و دانسیته ذرات ثابت می باشد) هر چقدر که سایز ذرات بزرگتر باشد سرعت سقوط ذرات یا به عبارتی سرعت ته نشین شدن آنها بیشتر است.بنابراین با اندازه گیری عدد PQ نمونه روغن در فواصل زمانی یکسان منحنی تغییرات PQ بر حسب زمان قابل رسم است، نرخ تغییرات PQ که در واقع شیب خط Trendlineمنحنی فوق می باشد شاخص TDPQ نامیده می شود.

لازم به ذکر است با توجه به اینکه این شاخص برای اولین بار توسط جناب آقای دکتر مسعودی ارائه شده است قبلا با نام Method Massoudi شناخته شده بود و بعدا به این اسم تغییر نام پیدا نموده است.

تصفیه روغنهای کار کرده

تصفیه روغنهای کار کرده

منبع: سیال پیشرو ایرانیان

روغن کارکرده

روغن های کارکرده شامل انواع زیر می شوند:

- روغن کارکرده صنعتی (روغن دنده، ...)

- روغن کارکرده موتور

- امولسیون ها (روغن برش، روغن های حل شونده، ...)

- روغن های روشن و شفاف و روغن های ترانسفورماتور، ...

روغن کارکرده صنعتی و موتور را روغن سیاه نیز می نامند که در ایران به روغن سوخته مشهور شده است. روغن کارکرده موتور قسمت عمده ی این روغن ها را تشکیل می دهد. نوع سوخت و کیفیت آن، همچنین وضع مکانیکی موتور در میزان آلودگی روغن موثر است. گازهای حاصل از سوخت که وارد روغن می شود موجب اسیدی شدن روغن می گردد، ذرات فلز در حرارت زیاد و در مجاورت اکسیژن به عنوان کاتالیزور عمل می کند و موجب تشکیل مواد آسفالتی و لجن می شود که به نوبه ی خود گرانروی روغن را افزایش می دهد.

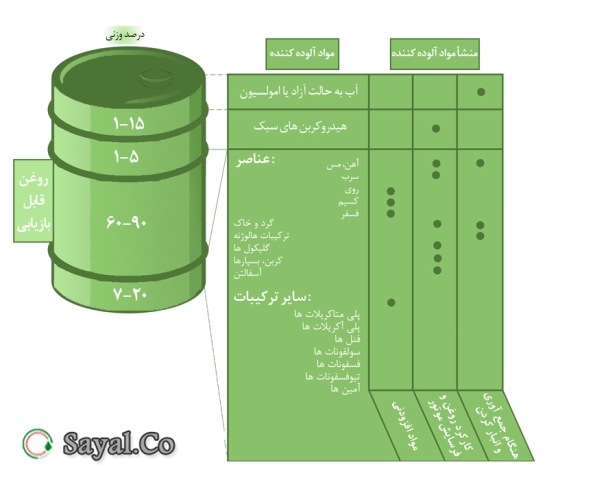

روغن موتور کارکرده مرکب از مولکول های روغن پایه (که بدون تغییر مانده اند و می باید بازیافت شوند)، مولکول های اکسیده شده و بسپارها (هم چون پلی الفین ها و پلی متاکریلات، که به عنوان مواد افزودنی برای بهبود بخشیدن به شاخص گرانروی (VI) و نقطه ی ریزش به روغن اضافه می شود) می باشد. شکل شماره 1 مواد تشکیل دهنده و منشاء آنها را در روغن کارکرده ی موتور نشان می دهد.

روغن کار کرده چون دارای مواد افزودنی مضر است، آب و خاک را آلوده می کند. هر گالن روغن کار کرده می تواند 250 هزار گالن از آب های زیرزمینی را آلوده کند و رسوب آن در خاک مانع نشو و نمو گیاهان شود. بنابراین دور ریختن آن در کشورهای صنعتی به طور قانونی ممنوع شده است. سوزاندن آن نیز خطرناک و مضر است. زیرا روغن کارکرده مخلوطی ناهمگن از اجزایی با نقطه ی اشتعال پایین مانند بنزین و حلال های سبکی است که سوختن آنها می تواند با انفجار توام باشد. از طرفی، هر چند سوزاندن روغن ها مانع از آلوده شدن آب و خاک است ولی این عمل موجبات آلودگی هوا را پدید می آورد. زیرا دارای فلزاتی است که در اثر سوختن همراه با دود وارد هوا می شوند.

این نوع روغن ها ممکن است از اتومبیل ها، کامیون ها، لوکوموتیوها، کشتی ها و سایر ماشین آلات صنعتی و کشاورزی به دست آید. بخش اصلی این روغن ها را هیدروکربن های معدنی و یا سنتزی تشکیل می دهند. برای برخی از انواع روغن های به کار رفته جهت روانکاری امکان بازیافت وجود ندارد، که انواع گریس ها و روغن های به کار رفته درموتورهای دوزمانه از این نوع می باشند.

به دو دلیل اصلی روغن خاصیت روغن کاری خود را از دست می دهد:

- آلودگی از منابع داخلی یا خارجی

- کاهش خصوصیات ایجاد شده در روغن توسط افزودنی های شیمیایی

دو پاور پوینت در مورد آنالیز روغن

دو پاور پوینت در مورد آنالیز روغن

مقدمه :

امروزه در بسیاری از شرکت ها، تلاش بر این است تا اطلاعات جامع تری از تجهیزات را بصورت طبقه بندی شده در اختیار داشته باشند و با کنترل اطلاعات و شرایط لازم از بوجود آمدن توقف های غیر منتظره جلوگیری کنند.

با توسعه تکنولوژی و پیشرفت صنایع، کنترل تجهیزات ماشین آلات و روانکارها به یک برنامه مدرن آنالیز روغن تبدیل شده که نتیجه آن مراقبت و نگهداری بهینه تجهیزات، صرفه جویی در مصرف انرژی و افزایش عمر ماشین آلات خواهد بود.

تعریف آنالیز روغن

" آنالیز روغن" از خانواده برنامه های PM، یک برنامه اجرایی نگهداری و تعمیرات بر پایه مراقبت وضعیت شرایط روانکار است که با تمرکز بر وضعیت روانکار و انجام آزمایش های گوناگون در محل کار با استفاده از تجهیزات و آزمایشگاه های معتبر صورت می گیرد.

در کل، اساس کار آنالیز روغن عبارتست از: انعکاس وضعیت دقیق ماشین برای یک دوره زمانی معین از طریق نشان دادن وضعیت دستگاههای مکانیکی در حال کار.

گرد اورندگان: هادی عبدالهی -- محمد کرم فر

گرد اورندگان: زینب سعیدی --- طیبه علی اکبری

روغن کاری موتورهای با سوخت گاز طبیعی ثابت

روغن کاری موتورهای با سوخت گاز طبیعی ثابت

روغن مورد نیاز موتورهایی که با گاز طبیعی کار می کنند، با روغن های مورد استفاده در موتورهای بنزینی و دیزلی فرق می کند. این موتورها می توانند دارای تا 9000 اسب بخار قدرت و تا 16 سیلندر باشند. ظرفیت روغن این موتورها 100 تا 600 لیتر می باشد. سرعت آنها نیز از 300 تا 2000 دور در دقیقه است. گاز طبیعی مورد استفاده در این موتورها دارای یک دامنه وسیع تغییرات کیفی می باشد. این گازها می توانند گاز طبیعی شیرین (بدون H2S) و یا گاز طبیعی ترش (دارای H2S) همراه با منواکسید کربن، نیتروژن و یا حتی گازهای با کیفیت بسیار پایین حاصل از تجزیه فضولات در زیر زمین باشد.

موتور و کمپرسور به وسیله یک شفت به یکدیگر متصل می شوند. موتورهای گاز طبیعی سوز، دارای نیازهای مخصوص به خود هستند که با نیازهای موتورهای دیزلی و بنزینی تفاوت دارد. این مساله به علت عوامل زیر است:

1- بیشتر این موتورها در فضاهای بسته کار می کنند در نتیجه درجه حرارت محیط اطراف این موتورها بسیار بالا است.

2- فرآیند احتراق در این موتورها خیلی تمیز است. بنابراین مقدار ذرات کربن تولیدی در این موتورها بسیار کم است و در نتیجه نیاز به درصد بالایی از مواد افزودنی پاک کننده نمی باشد.

3- از آن جایی که در این موتورها از سوخت متان استفاده می شود، بنابراین مشکل رقیق شدن روغن توسط سوخت وجود ندارد. ولی چون درجه حرارت احتراق بالاتر از درجه حرارت احتراق در موتورهای بنزینی و دیزلی است، مشکل رقیق شدن روغن در اثر ازدیاد درجه حرارت خیلی جدی است و باید حتما این موضوع در نظر گرفته شود.

4- درجه حرارت بالای احتراق در این موتورها باعث اکسیده و نیتره شدن روغن می شود.

5- معمولا سرعت کارکرد این موتورها ثابت است. بنابراین مستعد تشکیل رسوب می باشند.

6- سایش محل نشست سوپاپ دود و یا سوختن این سوپاپ ها از مسائل مهم در موتورهای گاز طبیعی سوز است.

سایش محل نشست سوپاپ، عبارت است از سایش تدریجی محلی که سوپاپ روی سر سیلندر می نشیند و این عمل به علت روغن کاری نامناسب و یا رسوب خاکستر نرم ناکافی در محل نشست سوپاپ ایجاد می شود. وجود خاکستر نرم به اندازه کافی در محل نشست سوپاپ، به مقدار زیادی از این سایش جلوگیری می کند. در بعضی مواقع سایش ممکن است به اندازه ای زیاد باشد که روی سطح و یا داخل محل نشست سوپاپ شیار ایجاد شود. بسته به طراحی موتور، عوامل متعددی می توانند باعث این موضوع شوند. فرمولاسیون روغن (که در میزان رسوب خاکستر اثر دارد)، گرانروی روغن، درجه حرارت کارکرد، درجه حرارت گازهای خروجی از اگزوز، کیفیت گاز طبیعی، خصوصیات طراحی موتور و نسبت هوا به سوخت از عواملی هستند که در بررسی صدمه دیدن محل نشست سوپاپ باید مورد نظر قرار گیرند.

برای کسانی که با این موتورها بیشتر سر و کار دارند، رسوب خاکستر بیشتر از موارد دیگر مورد نظر است.

رسوب خاکستر1 : رسوب خاکستر عبارت است از باقیمانده ای که پس از سوختن روغن و در حین عملکرد موتور، روی قطعات باقی می ماند. این خاکستر از سوختن پاک کننده های فلزی (ترکیبات کلسیم، باریم و منیزیم) موجود در روغن ایجاد می شود. اگر مقدار این رسوبات به اندازه کافی باشد، از سایش محل نشست سوپاپ جلوگیری می کند. از طرف دیگر اگر مقدار این رسوبات بیش از حد باشد، مضر خواهد بود. بنابراین فرمولاتورها و سازندگان روغن باید دقت زیادی در تعیین نوع مواد افزودنی پاک کننده و ضدسایش و همچنین مقدار آنها در روغن مورد استفاده در موتورهای گاز طبیعی سوز، بنمایند.

در انتخاب و کاربرد مواد افزودنی حتما باید توصیه های سازندگان موتور را نیز مد نظر قرار داد. به هر حال، طبقه بندی کیفی API برای روغن های مورد استفاده در موتورهای گاز طبیعی سوز وجود ندارد.

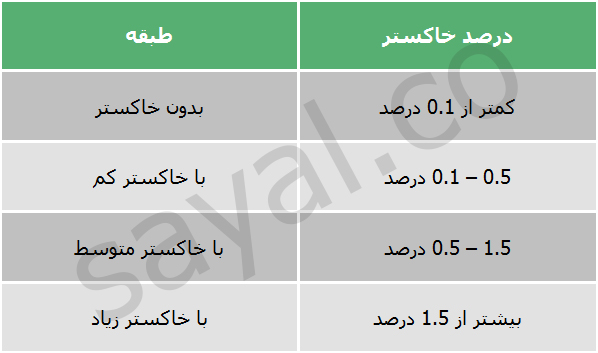

جدول زیر روغن های مورد استفاده در این موتورها را از نظر مقدار خاکستری که تولید می کنند، طبقه بندی می نماید.

ادامه مطلب ...

شماره فنی فیلتر های اصلی و متفرقه تعدادی از دستگاه ها

ارسالی از طرف آقای کیانی

farshid93.kiyani@gmail.com

دانلود فایل PDF شماره فنی فیلتر های لینک 1

دانلود فایل PDF شماره فنی فیلتر های لینک 2

پیشنهاد استفاده از روانکار سینتتیکی درماشین آلات سنگین

مقدمه

در

صورتیکه مزایای عملکرد روغن های سینتتیک ، قیمت بالای خرید آنها را جبران می کند ،

این روغن ها می توانند به عنوان جایگزین مقرون به صرفه ای برای روغن های معدنی

کنونی باشند. اپراتورهای تجهیزات سنگین پـیش از تصـمیم گیری در خصوص تغییر از روغن

های معدنی به سینتتیک ، باید شرایط عملکرد موتورهایشان، محیط فیزیکی کـه در آن کار

می کنند ، عواملی که باعث تخریب روغن و تجمع رسوبات می شوند را مـورد ارزیـابی

قـرار داده و یـک آنـالیز سود/هزینه برای رسیدن به یک بازه زمانی مشخص برای تخلیه

و تعویض روغن های سـینتتیک بدسـت آورنـد . بـدون توجه به انتخاب نوع روانکار – معدنی یا سینتتیک – اپراتورهای تجهیزات سنگین ، باید بـا نظـارت بـر شـرایط

روغـن توسط یک برنامه ارزیابی کیفی ( Program Monitoring-Quality ) فواصل تخلیه

و تعویض بهینه را بـرای روغـن

به دست آورند.

برنامه سرویس نگهداری و مشخصات لودر لاستیکی ولو مدل L90/L120

برنامه سرویس نگهداری و مشخصات لودر لاستیکی ولو مدل L90/L120

(هپکو مدل HL150/HL200 )

مشخصات لودرهای L 90/L 120 (HL 150/ HL 200)

مشخصات | لودر L90 (HL 150) | لودر L 120 (HL 200) |

مدل موتور | VOLVO - TD 61 G | VOLVO - TD 71 G |

حداکثر توان در دور 2200 دور در دقیقه | 145 اسب بخار | 190 اسب بخار |

حداکثر گشتاور در دور 1400 دور در دقیقه | 550 نیوتن متر | 705 نیوتن متر |

حداکثر سرعت در دنده 1 جلو و عقب | 7 کیلومتر در ساعت | 8/6 کیلومتر در ساعت |

حداکثر سرعت در دنده 2 جلو و عقب | 14 کیلومتر در ساعت | 7/12 کیلومتر در ساعت |

حداکثر سرعت در دنده 3 جلو و عقب | 29 کیلومتر در ساعت | 9/26 کیلومتر در ساعت |

حداکثر سرعت در دنده 4 جلو و عقب | 40 کیلومتر در ساعت | 6/38 کیلومتر در ساعت |

اندازه لاستیک | 20/5 R 25 | 23/5 R 25 |

نوسان اکسل عقب | 15 درجه | 13 درجه |

ولتاژ عمومی سیستم برق | 24 ولت | 24 ولت |

آلترناتور | 1540/55 W/A | 1540/55 W/A |

توان خروجی استارت | 5/4 KW | 5/4 KW |

وزن کاری دستگاه | 12550 kg | 15440 kg |

طول دستگاه (باکت روی زمین) | 7120 mm | 7735 mm |

عرض دستگاه | 2490 mm | 2680 mm |

ارتفاع دستگاه | 3030 mm | 3420 mm |

فشار باد لاستیکها

فشار باد لاستیکها , توصیه شده برای بارهای معمولی لودرL120(HL200) | ||||||

|

اندازه لاستیک |

جابجایی مواد (بارگیری) |

جابجایی مواد و بارگیری و حمل مواد با حداکثر سرعت 25 کیلومتر در ساعت |

حداکثر فشار باد مجاز لاستیک در سرعت 10 کیلومتر در ساعت | |||

|

|

لاستیک معمولی |

لاستیک عریض |

لاستیک معمولی |

لاستیک عریض |

لاستیک معمولی |

لاستیک عریض |

|

A,B جلو |

200 kpa2.0 bar 29 psi |

280 kpa2.8 bar 41 psi |

325 kpa 3.3 bar 47 psi |

325 kpa 3.3 bar 47 psi |

325 kpa 3.3 bar 47 psi |

450 kpa 4.5 bar 65 psi |

|

A,B عقب |

180 kpa1.8 bar 26 psi |

180 kpa 1.8 bar 26 psi |

180 kpa 1.8 bar 26 psi |

200 kpa2.0 bar 29 psi |

|

|

A : لاستیک معمولی 16/25-5/23

B : لاستیک عریض 25 R 5/23

فشار باد لاستیکها , توصیه شده برای بارهای معمولی لودرL90(HL150) | ||||||

|

اندازه لاستیک |

جابجایی مواد (بارگیری) |

جابجایی مواد و بارگیری و حمل مواد با حداکثر سرعت 25 کیلومتر در ساعت |

حداکثر فشار باد مجاز لاستیک در سرعت 10 کیلومتر در ساعت | |||

|

|

لاستیک معمولی |

لاستیک عریض |

لاستیک معمولی |

لاستیک عریض |

لاستیک معمولی |

لاستیک عریض |

|

A,B جلو |

280 kpa2.8 bar 41 psi |

280 kpa2.8 bar 41 psi |

325 kpa 3.3 bar 47 psi |

325 kpa 3.3 bar 47 psi |

325 kpa 3.3 bar 47 psi |

400 kpa 4.0 bar 58 psi |

|

A,B عقب |

180 kpa1.8 bar 26 psi |

200 kpa 2.0 bar 29 psi |

180 kpa 1.8 bar 26 psi |

200 kpa2.0 bar 29 psi |

325 kpa 3.3 bar 47 psi |

400 kpa 4.0 bar 58 psi |

جدول ظرفیتهای لودرهای L90/L120 (HL150/HL200

|

|

لودر L90 (HL150) |

|

لودر L120 (HL200) | ||

|

ظرفیتها (لیتر) |

مجموعا (لیتر) |

ظرفیتها (لیتر) |

مجموعا (لیتر) | ||

|

روغن موتور با فیلتر |

16 |

17 |

روغن موتور با فیلتر |

21 |

22 |

|

گیربکس و تورک کنورتور |

21 |

33 |

گیربکس و تورک کنورتور |

21 |

33 |

|

جعبه دنده انتقال |

4.7 |

4.7 |

جعبه دنده انتقال |

4.7 |

4.7 |

|

اکسل جلو |

30 |

30 |

اکسل جلو |

32 |

35 |

|

توپی چرخ جلو |

4 |

4 |

توپی چرخ جلو |

5 |

5 |

|

اکسل عقب |

28 |

28 |

اکسل عقب |

38 |

38 |

|

توپی چرخ عقب |

3 |

3 |

توپی چرخ عقب |

190 |

255 |

|

سیستم هیدرولیک |

105 |

140 |

سیستم هیدرولیک |

209 |

215 |

|

سیستم خنک کننده (آب) |

53 |

53 |

سیستم خنک کننده (آب) |

65 |

65 |

|

فیلتر روغن |

|

|

فیلتر روغن |

5.4 |

5.4 |

روغنهای توصیه شده برای لودرهای L90/L120(HL150/HL200)

|

|

نوع روغن |

درجه حرارت محیط |

غلظت روغن | |||

0C |

0F | |||||

از |

تا |

از |

تا | |||

|

موتور

|

روغن موتور با استاندارد API CD |

-30 |

+10 |

-22 |

+50 |

SAE 5W-30 |

|

-25 |

+20 |

-13 |

+68 |

SAE 10W-30 | ||

|

-15 |

+40 |

+5 |

+104 |

SAE 15W-40 | ||

|

0 |

+40 |

+32 |

+104 |

SAE 30 | ||

|

+10 |

+50 |

+50 |

+122 |

SAE40 | ||

|

اکسلها و توپی چرخها |

روغن دنده هیپوئیدی API GL5 |

-30 |

+50 |

-22 |

+122 |

SAE 80W-140 |

|

-30 |

+30 |

-22 |

+86 |

SAE 80W-90 | ||

|

-20 |

+30 |

-4 |

+86 |

SAE 90 | ||

|

-10 |

+50 |

+14 |

+122 |

SAE 85W-140 | ||

|

گیربکس هیدرولیکی |

روغن گیربکس هیدرولیک HTF-C3 یا روغن موتور API CD |

-30 |

0 |

-22 |

+32 |

SAE 5W-30 |

|

-10 |

+25 |

+14 |

+77 |

SAE 10W-30 | ||

|

-10 |

+50 |

+14 |

+122 |

SAE 15W-40 | ||

|

0 |

+50 |

+32 |

+122 |

SAE 30 | ||

|

-30 |

+10 |

-22 |

+50 |

SAE 40 | ||

|

سیستم هیدرولیک |

روغن هیدرلیک SHS 46 یا روغن موتورهای API SE/CC , SF/CC , SE/CD , SF/CD |

-25 |

+15 |

-13 |

+59 |

SHS 46 |

|

-20 |

+50 |

-4 |

+122 |

SAE 5W-30 | ||

|

-20 |

+50 |

-4 |

+122 |

SAE 10 | ||

|

-10 |

+50 |

+14 |

+122 |

SAE 15W-40 | ||

|

0 |

+50 |

+32 |

+122 |

SAE 30 | ||

|

+15 |

+50 |

+59 |

+122 |

SAE 40 | ||

|

سیستم ترمز |

روغن موتور CD روغن های معدنی باید در تمام سیستمها استفاده شود زیرا روغن های مصنوعی به کاسه نمدها و رینگها آسیب رسانده و عمر آنها را کاهش میدهد روغن هیدرولیک با شماره فنی : (0.26Usgal) 1 لیتر1161116 (1.10Usgal) 4 لیتر 1161115 |

-30 |

+20 |

-22 |

+68 |

Hydraulic no1161115/1161116 |

|

-20 |

+50 |

-4 |

+122 |

SAE 5W-30 | ||

|

-15 |

+50 |

+5 |

+122 |

SAE 10W-30 | ||

|

-10 |

+50 |

+14 |

+122 |

SAE 15W-40 | ||

|

0 |

+50 |

+32 |

+122 |

SAE 30 | ||

|

+15 |

+50 |

+59 |

+122 |

SAE 40 | ||

گریس :

گریس از مشتقات لیتیم با مواد اضافی EP یا MP و غلظت NIGL NO.2.

جدول سرویس و نگهداری لودرهای L90/L120 (HL150/HL200)

|

نوع سرویس |

زمان |

نوع سرویس |

زمان |

|

بازدید سطح روغن سیستم هیدرولیک |

10 ساعته |

بازدید لنتهای ترمز |

500 ساعته |

|

بازدید سطح آب رادیاتور |

10ساعته |

تخلیه آب و لجن از تانک هیدرولیک |

500 ساعته |

|

بازدید سطح روغن موتور |

10 ساعته |

گریسکاری گاردان جلو وبیرینگ نگهدارنده وسط آن |

500 ساعته |

|

بازدید لامپهای کنترل و نشتی ها |

10 ساعته |

تعویض روغن جعبه دنده انتقال |

1000 ساعته |

|

بازدید سطح الکترولیت باطریها |

100 ساعته |

تعویض فیلتر اصلی هوا |

1000 ساعته |

|

تمیز نمودن استکانی آب گیر |

100 ساعته |

کنترل لامپ فیلتر هوا |

1000 ساعته |

|

بازدید سطح روغن گیربکس |

100 ساعته |

تعویض فیلتر سوخت |

1000 ساعته |

|

بازدید سطح روغن جعبه دنده انتقال |

100 ساعته |

تعویض فیلتر آب |

1000 ساعته |

|

بازدید باد تایرها |

100 ساعته |

تعویض فیلتر برگشتی روغن هیدرولیک |

1000 ساعته |

|

گریسکاری بوش بالایی کمرشکن |

100 ساعته |

تمیز نمودن میله مغناطیسی داخل فیلتر هیدرولیک |

1000 ساعته |

|

گریسکاری بوش جک فرمان |

100 ساعته |

تعویض فیلتر هوای کابین |

1000 ساعته |

|

گریسکاری بوش الاکلنگی |

100 ساعته |

تعویض روغن اکسل جلو و عقب |

1000 ساعته |

|

گریسکاری گریس خورهای بوم |

100 ساعته |

تعویض روغن توپی چرخها |

1000 ساعته |

|

تعویض روغن موتور و فیلتر |

250 ساعته |

تعویض روغن و فیلتر گیربکس |

1000 ساعته |

|

بازدید سطح روغن اکسلهای جلو و عقب |

250 ساعته |

تمیز کردن استکانی آبگیر |

1000 ساعته |

|

بازدید سطح روغن توپی چرخها |

250 ساعته |

گریسکاری بوش پائین کمرشکن |

1000 ساعته |

|

بازدید کشش تسمه پروانه ها |

250 ساعته |

تعویض روغن تانک هیدرولیک |

2000 ساعته |

|

بازدید سلامت فیلتر هواکش |

250 ساعته |

تعویض فیلتر تنفسی تانک هیدرولیک |

2000 ساعته |

|

گریسکاری گاردان عقب |

500 ساعته |

تعویض فیلتر ثانویه هوا |

2000 ساعته |

|

گریسکاری لولاهای درب کابین |

500 ساعته |

تعویض آب رادیاتور |

2000 ساعته |

|

گریسکاری لولاهای پنجره کابین |

500 ساعته |

تعویض فیلتر تنفسی گیربکس |

2000 ساعته |

برنامه سرویس نگهداری بلدوزر CATERPILLAR D8N

برنامه سرویس نگهداری بلدوزر CATERPILLAR D8N

|

بلدوزر CATERPILLAR D8N |

موتور |

CATERPILLAR 3408 |

||

|

|

شرح چک لیست |

|

نوع |

مقدار |

|

1 |

تمیز کردن هواکش(فیلتر هواکش کابین و موتور) |

50 |

|

|

|

2 |

گریسکاری اتصالات(گریس کاری بوش جک واتصالات ریپر) |

50 |

|

|

|

3 |

بازدید کامل دستگاه(روغنهای موتور ،گیربکس، هیدرولیک، آب رادیاتور - بازدید زنجیرها و) |

50 |

|

|

|

4 |

تعویض روغن موتور |

150 |

روغن موتور 15W40 CI-4/SL |

38 |

|

5 |

تعویض فیلتر روغن موتور |

150 |

فیلتر روغن موتور |

1 |

|

6 |

بازدید کامل دستگاه(بازدید و تنظیم تسمه پروانه و آلترناتور و آزمایش ترمزها) |

150 |

|

|

|

7 |

گریسکاری اتصالات(بوشهای رام شاسی - پولی پروانه موتور - بازوی قابل تنظیم تیغه بلدوزر - محفظه اسپراکت) |

150 |

گریس EP2 |

|

|

8 |

تعویض فیلتر سوخت |

300 |

فیلتر سوخت |

1 |

|

9 |

بازدید کامل دستگاه(بازدید پیچهای کفشک - تسمه آلترناتور) |

300 |

|

|

|

10 |

تعویض فیلتر هیدرولیک |

600 |

فیلتر هیدرولیک |

1 |

|

11 |

تعویض فیلتر پاورترین |

600 |

فیلتر پاورترین |

1 |

|

12 |

تمیز کردن فیلتر بخار کش موتور |

600 |

|

|

|

13 |

بازدید کامل دستگاه(شستشوی درپوش و توری مخزن سوخت و بازدید سطح روغن محفظه فنر زنجیر) |

600 |

|

|

|

14 |

تعویض روغن پاورترین |

1200 |

روغن دنده CF/CD 30W (تابستان 40W زمستان 30W) |

184 |

|

15 |

تمیز کردن بخارکش پاورترین |

1200 |

|

|

|

16 |

گریسکاری اتصالات(اتصال جک بالابر تیغه به بدنه) |

1200 |

|

|

|

17 |

آچار کشی(مهره های اسکلت محافظ کابین) |

1200 |

|

|

|

18 |

تعویض روغن هیدرولیک |

2400 |

روغن هیدرولیک ISO 68H |

98 |

|

19 |

تعویض روغن فاینال درایو(هر طرف 65) |

2400 |

روغن دنده CF/CD 30W (تابستان 50W زمستان 30W) |

130 |

|

20 |

تعویض آب رادیاتور |

2400 |

آب رادیاتور |

81 |

|

21 |

تنظیم فیلر سوپاپ ها |

2400 |

|

|

برنامه سرویس نگهداری لودر Volvo BM 4400

برنامه سرویس نگهداری لودر Volvo BM 4400

|

لودر Volvo BM 4400 |

موتور |

Volvo TD60B-881 |

||

|

ردیف |

شرح چک لیست |

دوره |

منابع مصرف شده |

|

|

نوع |

مقدار |

|||

|

1 |

تمیز کردن فیلتر هوا کابین |

50 |

|

|

|

2 |

بازدید کامل دستگاه(روغنهای موتور ،گیربکس، هیدرولیک، آب رادیاتور - بازدید لامپها - بازدید باد تایرها) |

50 |

|

|

|

3 |

بازدید میزان آب باطری |

50 |

|

|

|

4 |

گریسکاری اتصالات(بوش بالایی کمرشکن - جک فرمان - بوش الاکلنگی - گریس خورهای بوم) |

50 |

|

|

|

5 |

تعویض روغن موتور |

150 |

روغن موتور 15W40 CI-4/SL |

|

|

6 |

تعویض فیلتر روغن موتور |

150 |

فیلتر روغن موتور |

|

|

7 |

بازدید کامل دستگاه(سطح روغن توپی چرخها و سطح روغن اکسلهای جلو و عقب وکشش تسمه پروانه ها) |

150 |

|

|

|

8 |

تعویض فیلتر کمپرسور باد |

300 |

فیلتر کمپرسور باد |

1 |

|

9 |

گریسکاری اتصالات(گاردان عقب - لولاهای درب و پنجره کابین) |

300 |

|

|

|

10 |

تعویض فیلتر سوخت |

600 |

فیلتر سوخت |

1 |

|

11 |

تعویض بخارکش تانک هیدرولیک |

600 |

بخارکش |

1 |

|

12 |

تعویض روغن گیربکس |

1200 |

روغن اتوماتیک ATFIII |

24 |

|

13 |

تعویض روغن گیربکس تقسیم |

1200 |

روغن اتوماتیک ATFIII |

|

|

14 |

تعویض فیلتر هواکش |

1200 |

فیلتر هواکش (بیرونی) |

1 |

|

15 |

تعویض بخارکش گیربکس |

1200 |

بخارکش |

1 |

|

16 |

تعویض فیلتر هیدرولیک(برگشتی) |

1200 |

فیلتر هیدرولیک |

1 |

|

17 |

تعویض فیلتر کابین |

1200 |

فیلتر کابین |

1 |

|

18 |

تعویض روغن اکسل |

1200 |

واسکازین GL-5 85W140 (اکسل جلو 32.5 و اکسل عقب 27.5) |

60 |

|

19 |

تعویض واسکازین توپی چرخها |

1200 |

واسکازین GL-5 85W140 |

8 |

|

20 |

تعویض فیلتر گیربکس |

1200 |

فیلتر گیربکس |

1 |

|

21 |

تمیز کردن استرینر گیربکس |

1200 |

|

|

|

22 |

تعویض روغن هیدرولیک |

2400 |

روغن هیدرولیک ISO 68H |

105 |

|

23 |

تعویض فیلتر هواکش(ثانویه) |

2400 |

فیلتر هواکش |

1 |

|

24 |

تعویض آب رادیاتور |

2400 |

آب رادیاتور |

|

|

25 |

تعویض روغن ترمز |

2400 |

|

|

چگونه سیستم های نت باعث کاهش هزینه ها می شوند

چگونه سیستم های نت باعث کاهش هزینه ها می شوند

1- هزینه توقف تولید و فرصت از دست رفته

توقف ناگهانی تولید به دلیل از کار افتادن تجهیز باعث از دست رفتن سود ناشی از تولید و نیز بیکاری نیروی انسانی و هزینه های آن می گردد.

2- هزینه تعمیر بعد از خرابی

زمانی که یک تجهیز به مرحله توقف و از کارافتادگی می رسد، خرابی آن به مرحله عمده تری رسیده است، بنابراین تعمیر آن نیز سنگین تر، پر هزینه تر و با مدت زمان طولانی تری نسبت به یک تعمبر اصلاحی می باشد.همچنین از آنجا که این نوع تعمیرها پیش بینی نشده هستند مدت زمانی که صرف شناسایی کار و کشف عیب، تدارک نیروی متخصص جهت انجام تعمیر و تهیه مواد و قطعات مورد نیاز آن می گردد به مدت زمان توقف ناشی از آن خرابی اضافه می کند.عمدتاً تعمیرات در این مرحله از خرابی نیاز به نیروی تعمیر با تخصص بالاتر و یا به پیمان گذاشتن کار را ایجاب می نماید که باعث تحمیل هزینه های بالاتر می گردد.

3- هزینه راه اندازی مجدد خط تولید

از آنجا که خط تولید در حالت نرمال برای کار پیوسته در مدت زمان معینی طراحی می شود، توقف مکرر و راه

اندازی مجدد خط علاوه بر آنکه بر طول عمر و شرائط فنی مجموعه تجهیزات درگیر در خط اثر می گذارد باعث

صرف زمان جهت دستیابی به کمیت و راندمان مورد نظر تولید می گردد و از سوای اثرگذار بر کیفیت محصول است(باعث افت کیفیت محصول می گردد).

4- هزینه نکرار خرابی

هرینه دیگری که در اثر فقدان سیستم نت تحمیل می گردد هزینه تکرار خرابی بدلیل عدم ریشه یابی و تحلیل مساله است و تا زمانی که با تحلیل سیستمی علل خرابی، عیب و ریشه خرابی مشخص نشده، مشکل به حالت خود باقی مانده و خرابی تکرار می گردد.

اکنون با فرض استقرار و راه اندازی سیستم نت پیشگیرانه تجهیزات به بررسی هزینه های ذکر شده می پردازیم :

1- هزینه توقف تولید و فرصت از دست رفته کاهش می یابد

به دلیل آنکه تجهیزات متناوباً سرویس و نگهداری می شوند درصد ساعات آماده بکاری تجهیزات بالا می رود. سیستم بازرسی مستمر باعث کشف خرابی در مراحل اولیه و در پی آن تعمیر پیش بینی شده اصلاحی و با برنامه ریزی قبلی می گردد، در نتیجه خط تولید برای مدت زمان کمتری جهت رفع و اصلاح خرابی ( که در این مرحله خرابی عمده نیست)متوقف می گردد. در این نوع تعمیر نیروی انسانی تعمیرکار، مواد و قطعات مورد نیاز و شرائط مورد نـاز انجام کار پیش از درخواست توقف فراهم می شود و زمان توقف کمتراست.

جدول 1 – مقایسه فاکتورهای فنی / هزینه ای پیش و پس از استقرار سیستم نت

|

فاکتورهای سنجش سیستم |

پیش از استقرار سیستم نت |

پس از استقرار سیستم نت |

|

MTBF(متوسط زمان بین خرابی دستگاه) |

پایین |

بالا |

|

MTTR(متوسط زمان صرف شده جهت تعمیر دستگاه) |

بالا |

پایین |

|

درصد آماده بکاری تجهیزات |

پایین |

بالا |

2- هزینه تعمیرات کاهش می یابد

سرویس و بازرسی های متناوب و نظامند در سیستم نت، کارکرد نرمال و پیوسته تجهیزات را باعث می گردد.کشف عیب در مراحل اولبه و در نتیجه ، تعمیرات اصلاحی و برنامه ریزی شده به جای تعمیرات اضطرای و پیش بینی نشده کاهش قابل ملاحظه هزینه تعمیرات را در پی خواهد داشت.

جدول 2 – مقایسه مشخصه های تعمیر اضطراری با تعمیر اصلاحی و اثرگذاری بر هزینه ها.

|

تعمیر پیش نشده (اضطراری) |

هزینه تعمیر |

تعمیر پیش بینی شده (اصلاحی) |

هزینه تعمیر |

خرابی سنگین تر و در مراحل عمده تر |

بالا است |

خرابی در مراحل اولیه و ساده تر |

کم است |

|

نیاز به نیروی متخصص و با مهارت بالاتر(ممکن است منجر به واگذاری کار به پیمانکار گردد) |

بالا است |

رفع خرابی با نیروی ها و مهارتهای در دسترس |

کم است |

|

قطعات و مواد تعویضی یشتر و گران تر |

بالا است |

بدون نیاز به تعویض فطعه و یا تعویض قطعات کمتر |

کم است |

|

مدت زمان توقف جهت تعمیر بیشتر است |

بالا است |

مدت زمان توقف جهت تعمیر کمتر است |

کم است |

3- هزینه راه اندازی مجدد خط تولید کاهش می یابد

به دلیل افزایش آماده بکاری تجهیزات، توقفات اضطراری کم و فعالیتهای تعمیر بصورت پیش بینی شده و با برنامه ریزی انجام می شوند پیامد آن کاهش دفعات توقف در نتیجه کاهش دفعات راه اندازی مجدد و بهره برداری پیوسته خواهد بود.(از آنجا که در ماهیت تعمیرات اصلاحی فرصت زمانی لازم وجود دارد معمولاً مجموعه ای از آنها را بگونه ای برنامه ریزی می کنند تا در توقف مطلوب بهره بردار و یا در توقفی پیش بینی شده، صورت پذیرند)

روشهای کنترل بازرسی و مراقبت وضعیت ماشین های راهسازی عمرانی و معدنی

روشهای کنترل بازرسی و مراقبت وضعیت ماشین های راهسازی عمرانی و معدنی

نویسنده: کیایی - نجف پور

KIYANI.FARSHID93@GMAIL.COM

بررسی نقش آلوده کننده های روغن در آسیب رساندن به موتور

نویسندگان : مسلم مرامی، رسول جعفری

چکیده

رویکرد گسترده و روبه رشد

صنایع تراز اول جهان به استفاده از روشهای نوین نگهداری و تعمیرات نشان دهنده

کارآمدی این شیوهها در کاهش توقف، افزایش راندمان و عمر ماشین آلات است. در این بین

آنالیز روغن ماشین آلات برای عیب یابی به عنوان یکی از بخشهای اصلی نگهداری و تعمیرات

پیشرفته در صنعت روز دنیا مطرح است.

از این رو شایسته است

برای کاهش هزینه های نگهداری و تعمیرات ماشین آلات مختلف راهسازی و معدنی از قبیل

لودر، شاول، بلدوزر، دامپتراک و ... از روشهای جدید پایش وضعیت استفاده گردد. در این

مقاله سعی شده است تا به عنوان گامی در جهت ارتقاء و بهینه سازی تعمیرات و نگهداری

در کشور ضمن بررسی ضرورت آنالیز روغن درماشین آلات به تجزیه و تحلیل آسیب وارده به

موتور ماشین آلات در اثر نفوذ سیلیس، مایع خنک کننده و سوخت پرداخته شده و در نهایت

در مورد راهکارهای لازم جهت کاهش آسیبها بحث گردیده است.

تاثیر سولفور گازوئیل در تعویض روغن موتور

تاثیر سولفور گازوئیل در تعویض روغن موتور

تهیه کننده: سلمان معظمی گودرزی

کپی با ذکر منبع آزاد است

همیشه یکی از آیتمها مهم هر برنامه سرویس نگهداری ماشین آلات عمرانی تعیین دوره تعویض روغن موتور می باشد. روغن موتور با توجه داشتن عملکردهایی همچون روان کننده، پاک کننده، خنک کننده و حتی آب بندی کننده نقش مهمی در افزایش طول عمر موتور دارد لذا تعیین نقطه بهینه تعویض روغن موتور می تواند از یک سو باعث افزایش طول عمر دستگاه شود و از سوی دیگر باعث صرفه جویی در مصرف روغن می شود. اما چه عواملی می تواند بر دوره تعویض روغن تاثیر داشته باشد؟

یکی از این عوامل مهم دوره تعیین شده توسط سازنده موتورمی باشد. شاید بتوان گفت اساس و پایه تعیین دوره تعویض روغن به دوره پیشنهادی سازنده باز می گردد. سازنده موتور با توجه به استاندردهای و سیستم های به کار رفته در ساخت موتور دوره پیشنهادی خود را با فرض شرایط ایدال در کتابچه سرویس نگهداری دستگاه اعلام میکند.

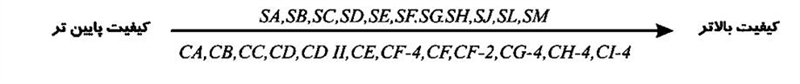

عامل بعدی کیفیت روغن مصرفی میباشد. کیفیت روغن در موتورهای دیزل بر اساس استاندارد طبقه بندی انستیتوی نفت آمریکا ( API ) انجام می شود. این شاخص با حرف C برای روغن های دیزل و حرف S برای روغن های بنزینی شروع می شود و حرف بعدی نشان دهنده کیفیت روغن میباشد که برای روغن دیزل با A برای روغن پایه شروع می شود و تا حرف I ادامه دارد. شکل زیر نشان دهنده کیفیت روغنهای مختلف در طبقه بندی API می باشد. (روغنهای بنزینی قسمت بالای محور و روغنهای دیزل قسمت پایین محور)

سازندگان موتور در کتابچه های سرویس نگهداری معمولا حداقل کیفیت مورد نیاز جهت دستگاه خود را اعلام می کنند به این ترتیب توصیه نمی شود که روغنی با کیفیت پایین تر از کیفیت اعلام شده مصرف شود در حالی که کیفیت بالاتر هیچ منعی ندارد.

عامل تعیین کننده بعدی میزان سولفور گازوئیل می باشد که مورد بحث این مقاله می باشد. گوگرد موجود در سوختها از لحاظ جغرافیایی زمین بسیار متنوع اند، به طوری که درصد وزنی متوسط آن از 27/0 تا 92/1 متغیر است. این مقدار گوگرد بسته به توانایی اقتصادی پالایشگر می تواند (از نفت خام) کم شود، به همین دلیل درصد وزنی گوگرد در سوختهای دیزلی امروزه زیاد است.

مشکلات مربوط به گوگرد موجود در سوختها

هنگامی که سوخت دیزل در محفظه احتراق می سوزد، گوگرد موجود در سوخت به صورت شیمیایی تبدیل به اکسیدهای گوگردی می شود. این ترکیبات در برگشت با بخار آب واکنش داده به شکل ترکیبات گوگردی و اسید سولفوریک در می آید.این بخارات در گیت سوپاپ دود و در روی سطح رینگ پیستون متراکم شده و موجب فرسودگی، خوردگی و اثرات شیمیایی روی سطوح فلزی می گردد.

یکی از وظایف روغن، خنثی سازی این اسیدها است و کاهش خرابی حاصل از خوردگی می باشد. افزودنی های اضافه شده به روغن شامل ترکیبات قلیایی است که برای خنثی سازی اسیدی فرموله شده اند. این قدرت قلیایی در روغن بر اساس عدد TBN (Total base number) شناخته می شود.

برای کاهش فرسودگی و خوردگی ناشی از سطوح گوگردی سوخت روغن مورد استفاده با TBN بالاتر ضروری است. هنگامی که از سوخت های با درصد وزنی بالای 5/1 درصد گوگرد استفاده می شود، انتخاب روغن های مجاز و استاندارد در فاصله تعویض روغن همانطور که در راهنمای نگهداری برای کاربرد اشاره شده ضروریست.

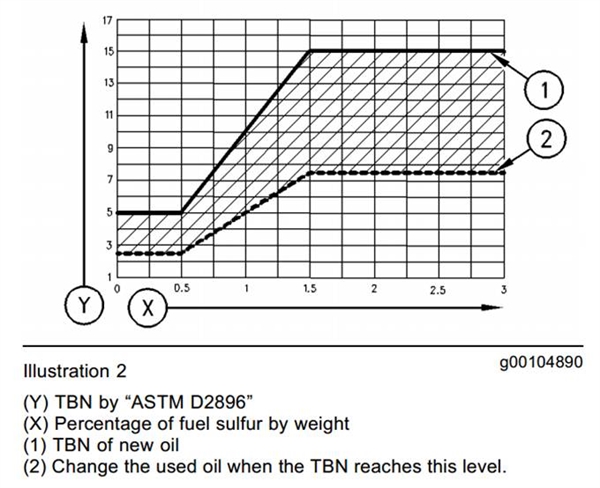

TBN صحیح

قدم اول محاسبه برای اندازه گیری TBN، پیدا کردن مقدار گوگرد در سوخت است. این اطلاعات باید از سازنده سوخت در دسترس باشد در غیر این صورت با نمونه گیری از سوخت و آنالیز ترکیبات مقدار آن دریافت می شود. هنگامی که گوگرد موجود در سوخت مشخص شد، از نمودار نشان داده شده TBN روغن بدست می آید. اگر گوگرد موجود در سوخت بالای 50 درصد وزنی باشد مقدار TBN روغن باید 10 برابر مقدار اندازه گیری شده گوگرد باشد.

در نمودار بالا منحنی شماره 1 برای محاسبه مقدار TBN مورد نیاز برای روغنهای جدید است. روغنهای جدید مقادیر TBN پیشنهاد شده جدیدی دارند که عمل خنثی سازی اسیدی را بخوبی با فواصل تعویض روغن استاندارد اجرا میکنند.منحنی شماره 2 روی دیاگرام مینیمم مقدار TBN برای روغن مورد استفاده را نشان می دهد.

روغن هایی که مقادیر بیشتری از خنثی سازهای اسیدی دارند رسوب بیشتری نیز به همراه دارند و این موضوع ممکن است رسوبات روی سر سوپاپ دود و حلقه های نازل توربو شارژ را افزایش دهد.

تمام روغن ها با TBN یکسان، رفتار یکسانی را اجرا نمی کنند. قدرت قلیایی روغن از افزودنی های مختلف می تواند بوجود آید. اما بعضی از افزودنی ها تاثیر بیشتری نسبت به بقیه آنها روی اسیدها دارند، به همین دلیل موتور بایستی به دقت از جداول نمونه گیری روغن بازنگری شود و اگر پس از آنالیز روغن مقادیری از ذرات ناپذیرفتنی آهن و کروم مشاهده شود باید از روغن با TBN بالاتر استفاده شود. مشخصه های دیگر از عناصری چون مس و آلومینیوم، روی و سیلیکون قابل چشم پوشی نیستند.

لازم به توضیح است فقط خوردگی اسید موجب فرسودگی موتور نمی شود، آنالیز مادون قرمز می تواند مقادیر دوده، سطوح اکسید شده و مقدار محصولات گوگردی را در مورد روغن موتور که نیز موجب فرسودگی موتور می شود را اندازه گیری کند.

روغن مولتی گرید با مشخصه API CI-4 روغنهای توسعه یافته مورد استفاده در موتورهای جدید، همچنین موتورهای قدیمی تر و موتورهایی که از سوختهای دیزل با درصد بالایی از گوگرد استفاده می شود قابل پذیرش هستند.

این روغنها ممکن است در موتورهای دیزلی استفاده شود که از روغنهای API CF-4 و API CG-4 استفاده می کنند. این روغن در مقایسه با API CG-4 در موارد بحرانی از قبیل رسوب روی پیستونها و مصرف سوخت، فرسودگی رینگهای پیستون و فرسایش گاید سوپاپها و کنترل ویسکوزیته و خوردگی با سوختهای درصد بالای گوگرد بهتر جواب داده است.

تستهای مختلفی روی روغنهای API CI-4 انجام شده که نتیجه تمام آنها رسیدن به بهینه ترین فاصله زمانی تعویض روغن مطابق با همان استاندارد است.

معمولا دوره تعویض اعلام شده توسط سازنده بر اساس میزان سولفور استاندارد سوخت می باشد لذا اگر میزان سولفور گازوئیل مصرفی بیشتر از مقدار استاندارد می باشد لازم است دوره تعویض روغن تغییر پیدا کند. در بعضی از کتابچه های سرویس نگهداری مقدار این تغییر را ذکر کرده اند برای مثال در کتاب سرویس نگهداری موتور Perkins 1103A مقدار دوره تعویض روغن 500 ساعت بیان شده است و در صورت وجود سولفور بیش از حد استاندارد مقدار دوره تعویض به صورت زیر بیان شده است:

مقدار سولفورگازوئیل | مقدار سولفورگازوئیلتعویض روغن | |

درصد | PPM | |

کمتر از 0.5 | کمتر از 5000 | 500 hr |

بین 0.5 تا 1 | بین 5000 تا 10000 | 375 hr |

بیشتر از 1 | بیشتر از 100000 | 250 hr |

جدول سرویس نگهداری بلدوزر Komatsu D155A-2

جدول سرویس نگهداری بلدوزر Komatsu D155A-2

|

بلدوزر Komatsu D155A-2 |

موتور |

Komatsu S6D155-4 |

||

|

ردیف |

شرح چک لیست |

دوره |

منابع مصرف شده |

|

|

نوع |

مقدار |

|||

|

1 |

بازدید سلامت فیلتر هوا کش |

50 |

|

|

|

2 |

بازدید کامل دستگاه |

50 |

|

|

|

3 |

گریسکاری اتصالات(اتصالات جکهای تیغه) |

50 |

|

|

|

4 |

تعویض فیلتر گیربکس |

250 |

فیلتر گیربکس |

1 |

|

5 |

بازدید کامل دستگاه(روغن فاینال درایو، باطری، تسمه دینام) |

250 |

|

|

|

6 |

گریسکاری اتصالات(اتصالات تیغه 16 نقطه ، اتصالات ریپر 12 نقطه) |

250 |

|

|

|

7 |

تعویض فیلتر روغن موتور |

250 |

فیلتر روغن موتور |

1 |

|

8 |

تعویض روغن موتور |

250 |

روغن موتور 15W40 CI-4/SL |

37 |

|

9 |

تعویض فیلتر سوخت |

500 |

فیلتر سوخت |

1 |

|

10 |

تمیز کردن بخارکش فاینال درایو |

500 |

|

|

|

11 |

گریسکاری اتصالات(پولی تسمه سفت کن، چهارشاخه گاردن، کاسه رینگ توربین، میله زنجیر سفت کن) |

1000 |

|

|

|

12 |

تعویض روغن پاورترین |

1000 |

روغن دنده CF/TO 4 SAE30W |

136 |

|

13 |

تعویض روغن فاینال درایو |

1000 |

روغن دنده CF/CD 10W |

55 |

|

14 |

تعویض روغن هیدرولیک |

1000 |

روغن موتور 15W40 CI-4/SL |

103 |

|

15 |

تعویض فیلتر تانک هیدرولیک |

1000 |

فیلتر تانک هیدرولیک |

1 |

|

16 |

تمیز کردن استرینر تانک هیدرولیک |

1000 |

|

|

|

17 |

تعویض فیلتر آب |

1000 |

فیلتر رسوب گیر آب |

1 |

جدول سرویس نگهداری گریدر Komatsu GD661A-1

جدول سرویس نگهداری گریدر Komatsu GD661A-1

|

گریدر Komatsu GD661A-1 |

موتور |

Komatsu S6D105-1 |

||

|

ردیف |

شرح چک لیست |

دوره |

منابع مصرف شده |

|

|

نوع |

مقدار |

|||

|

1 |

گریسکاری اتصالات(گرداننده و ریل تیغه، اتصال جک فرمان و چرخ جلو،) |

50 |

|

|

|

2 |

بازدید کامل دستگاه(روغن، رادیاتور، باد چرخها، هواکش و ...) |

50 |

|

|

|

3 |

تنظیم سفتی تسمه پروانه(با فشار انگشت نباید بیش از 10 میلیمتر تو برود) |

250 |

|

|

|

4 |

تعویض روغن موتور |

250 |

روغن موتور 15W40 CI-4/SL |

24 |

|

5 |

تعویض فیلتر روغن موتور |

250 |

فیلتر روغن موتور |

1 |

|

6 |

گریسکاری اتصالات(اتصالات کلیه جکهای کنترل تیغه، محل اتصال اکسل جلو به شاسی،اتصال کمرشکن) |

250 |

|

|

|

7 |

تعویض فیلتر سوخت |

500 |

فیلتر سوخت |

1 |

|

8 |

تعویض فیلتر گیربکس |

500 |

فیلتر گیربکس |

1 |

|

9 |

تعویض واسکازین تاندوم(هر طرف 35 لیتر) |

1000 |

روغن دنده CF/TO 4 SAE30W |

70 |

|

10 |

تعویض روغن گیربکس |

1000 |

روغن دنده CF/TO 4 SAE30W |

35 |

|

11 |

بازدید روغن فاینال درایو |

1000 |

روغن دنده CF/TO 4 SAE30W |

16 |

|

12 |

تعویض واسکازین تیغه گردان |

1000 |

واسکازین GL-5 80W90 |

4 |

|

13 |

تعویض روغن هیدرولیک |

1000 |

روغن دنده CF/CD 10W |

30 |

|

14 |

تعویض فیلتر تانک هیدرولیک |

1000 |

فیلتر تانک هیدرولیک |

1 |

جدول سرویس نگهداری بیل مکانیکی Hyundai Robex 320LC-7

جدول سرویس نگهداری بیل مکانیکی Hyundai Robex 320LC-7

|

بیل مکانیکی Hyundai Robex 320LC-7 |

موتور |

Cummins 6C8.3-C |

||

|

ردیف |

شرح چک لیست |

دوره |

منابع مصرف شده |

|

|

نوع |

مقدار |

|||

|

1 |

گریسکاری اتصالات(اتصالات بوم و باکت و استیک 10 نقطه) |

50 |

|

|

|

2 |

بازدید کامل دستگاه |

50 |

|

|

|

3 |

تعویض فیلتر هیدرولیک(فیلتر بغل تانک هیدرولیک) |

250 |

فیلتر هیدرولیک |

1 |

|

4 |

تعویض بخارکش تانک هیدرولیک |

250 |

بخارکش |

1 |

|

5 |

تعویض فیلتر تانک هیدرولیک |

250 |

فیلتر تانک هیدرولیک |

2 |

|

6 |

تعویض فیلتر روغن موتور |

250 |

فیلتر روغن موتور |

1 |

|

7 |

گریسکاری اتصالات(قسمت گردان و زیربندی) |

250 |

|

|

|

8 |

بازدید کامل دستگاه(بازدید کشش زنجیرها) |

250 |

|

|

|

9 |

تعویض روغن موتور |

250 |

روغن موتور 15W40 CI-4/SL |

25 |

|

10 |

تعویض فیلتر سروو |

250 |

فیلتر سروو |

1 |

|

11 |

بازدید سلامت فیلتر هوا کش(بعد از 4 با تمیز کردم تعویض گردد) |

500 |

|

|

|

12 |

تعویض فیلتر آب |

500 |

فیلتر رسوب گیر آب |

|

|

13 |

تعویض فیلتر آبگیر سوخت |

500 |

فیلتر آبگیر سوخت |

1 |

|

14 |

تعویض فیلتر سوخت |

500 |

فیلتر سوخت |

1 |

|

15 |

بررسی سفتی تسمه کمپرسور |

500 |

|

|

|

16 |

تعویض روغن گردان |

1000 |

واسکازین GL-5 85W140 |

7 |

|

17 |

تعویض فیلتر هواکش |

1000 |

فیلتر هواکش |

|

|

18 |

تعویض روغن فاینال درایو(هر طرف 11 لیتر) |

1000 |

واسکازین GL-5 85W140 |

22 |

|

19 |

تعویض روغن هیدرولیک |

2000 |

روغن هیدرولیک ISO 68H |

210 |

|

20 |

تمیز کردن صافی و تانک هیدرولیک |

2000 |

|

|

|

21 |

تنظیم فیلر سوپاپ ها |

2000 |

|

|

|

22 |

بازدید واتر پمپ |

2000 |

|

|