مدیریت ماشین آلات سنگین

معرفی و شناخت و مدیریت ماشین آلات سنگین عمرانی

مدیریت ماشین آلات سنگین

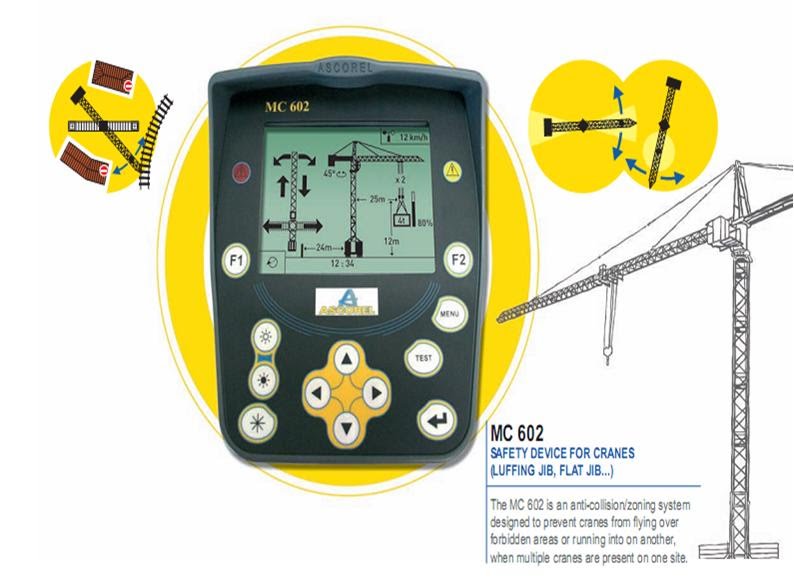

معرفی و شناخت و مدیریت ماشین آلات سنگین عمرانیسیستم آنتی کولیژن (ANTI-COLLISION)

سیستم آنتی کولیژن (ANTI-COLLISION)

سیستم آنتی کولیژن جهت جلوگیری از برخورد تاورکرین با موانع مختلف طراحی شده است . این سیستم علاوه بر جلوگیری از برخورد می تواند با نمایش شاخصهای مختلف وضعیت تاور در راهبری و کنترل بهتر این دستگاه نقش مهمی داشته باشد.

این سیستم به وسیله سنسورهای خود اطلاعات وضعیت تاورکرین و همچنین از طریق گیرنده رادیو اطلاعات سایر تاورکرینها را دریافت کرده و بعد از پردازش به وسیله پردازنده و نمایش روی نمایشگر، اطلاعات لازم را از طریق فرستنده رادیو به سایر تاورکرین ها ارسال می کند.

همچنین می توان برای کنترل بهتر مجموعه از تاورکرین ها که در سایت مشخصی مشغول به کار هستند کامپیوتر مرکزی قرار داد که خود شامل یک دستگاه گیرنده و فرستنده رادیو، یک دستگاه کامپیوتر رومیزی و برنامه مخصوص مدیریت سیستم می باشد. سیستم مرکزی می تواند از طریق رادیو خود اطلاعات کلیه تاورکرین ها را جمع آوری و توسط نرم افزار مدیریت سیستم آنتی کولیژن موقعیت تمامی تاورکرین ها را مشخص کرده و همچنین گزارشهایی مفیدی از نحوه کار تاورها ارائه دهد.

آنتی کولیژن دارای قابلیتهای زیر می باشد:

1. محاسبه ریسک برخورد بین کابل با جیب و کانتر جیب تاورکرین های کناری و اخطار به صورت لامپ های زرد و قرمز

2. اخطار در مورد حرکت در مناطق ممنوعه مانند جاده ها، ساختمان های اطراف، محل عبور کابل برق و غیره..

3. نمایش موقعیت تاور (شعاع، زاویه چرخش و ارتفاع قلاب)

4. نمایش ماکزیمم بار حمل با توجه به موقعیت قلاب تاورکرین

5. نمایش سرعت وزش باد و اخطار در صورت عبور از حد مجاز

6. نمایش موقعیت سایر تاورکرین ها

7. مدیریت کلیه تاورکرین ها از طریق کامپیوتری مرکزی

مقاله ای در مورد قطعات سیستم آنتی کولیژن

سندبلاست sandblast

اصول کار در دستگاههای سندبلاست sandblast :

با استفاده از دستگاههای سندبلاست میتوان عملیات :

۱- زنگ زدایی - ماسه زدایی - و رنگ برداری سطوح داخلی و خارجی قطعات.

۲- پوایش مات و تمیز کاری انواع قالبهای صنعتی .

۳- زبر کردن سطوح قطعات ( با استفاده از ساینده های مخصوص ) جهت بهینه انجام شدن عملیات لعابکاری و تفلون کاری برای ماندگاری و کیفیت یهتر.

۴- آماده کردن سطوح قطعات جهت انجام انواع آبکاریهای صنعتی - تزئینی یا رنگ.

۵- مات کاری - تمیز کاری و آماده کردن قطعات (سندینگ - sanding ) جهت ارائه در بازار را میتوان انجام داد .

۶- حک کردن نوشته و نقوش مختلف و گود برداری و یا برجسته کاری آنها برروی سطوح شیشه ای - چوبی - MDF - کاشی - سرامیک و طلق که بیشتر برای انجام امور تجاری - تبلیغاتی و تزئینات دکور مورد استفاده میباشد.

یک مخزن فولادی در حال سندبلاست شدن

1-استفاده از سایندههای سیلیس دار که بیش از 5% Silica داشته باشد مشروط به رعایت کامل این مقررات است.

2-جای مواد سیلیسدار میتوان از سایندههای دیگر نظیر گرانول اکسید آلومنیوم- ذرات آهن لعاب دار- ذرات چدن Malleable و ذرات سمباده استفاده نمود.

3-قطعاتی که خیلی بزرگ نیستند و امکان جابجائی آنها مقدور است سندبلاست بایستی در سالن محصوری که ابعاد کافی داشته باشد انجام گیرد.

4-سالن بایستی به نحوی صورت گیرد که رانش هوا از طرف بالا به سمت پائین صورت پذیرد. بدین معنی که ضریب خروجی هوا به میزانی باشد که باعث فشار منفی کمی در سالن سندبلاست گردد تا هوای تازه بتواند از بالا وارد سالن شده و آلودگی از منافذ سالن به بیرون انتشار نیابد، در کف سالن و یا دو طرف دیوار سالن در محاذی کف که در مسیر هوای خروجی به هوای آزاد است جریان هوای آلوده باید از فیلترهای مؤثر پارچهای یا از سیلیکون یا رسوب دهندههای الکترواستاتیک عبور یابد تا مواد ساینده گرفته شود و برای استفاده مجدد در مخزنی که در زیر سالن سندبلاست قرار داده میشود جمعآوری گردد.

5-محلهائی که تاسیسات ثابت مانند بویلرها- مخازن سوخت ویا لولهکشیها قرار داد محدوده سندبلاست کاری بایستی با اسکلت بندی و چادرکشی محصور گردد.

6-اپراتور سندبلاست کار بایستی مجهز به وسایل حفاظت فردی شامل کلاه مخصوص سندبلاست Air Line Helmet - لباس کار با پیش بند مقاوم - چکمه لاستیکی - دستکش ساق بلند باشد.

7-کلاه سندبلاست که در اختیار فردی قرار میگیرد نبایستی مورد استفاده افراد دیگر قرار گیرد. شیلنگ هوارسانی کلاه سندبلاست کار بایستی به منبع هوای سالمی متصل شود که دبی هوارسانی آن کمتر از 17% مترمکعب در دقیقه نباشد هوای مذکور بایستی توسط فیلتر مناسبی که بدون کاهش اکسیژن هوا بتواند رطوبت، دودهای روغنی، ذرات و غبارات و هر گونه گازهای سمی که از کمپرسور هوا ایجاد میشود (مانند Co2 - Co اکسیدهای فلزی گوگرد یا نیتروژندار) را جذب نماید توصیه شده است در هوای تنفسی نباید بیش از PPM50 کربن منواکسید و بیش از PPM1000 کربن دیاکسید وجود داشته باشد.

8- مراقبتهای دورهای برای نگهداری تجهیزات وسائل و سیستمهای تهویه و وسائل حفاظت فردی به عمل آید و مخازن تحت فشار کمپرسور و مخلوط کن Air Blast Chamber سالن یکبار تحت تست هیدورستاتیک واقع شود. ساعت کار سندبلاست کار در شبانهروز بایستی کمتر از 8 ساعت بوده و اپراتور نبایستی بیش از 40 دقیقه بطور مداوم در داخل سالن سندبلاست کار نماید و در مدتی که به تناوب سندبلاست کار در سالن کار مینماید بتوسط شخص دیگری که در خارج سالن باشد مورد مراقبت قرار گیرد. توزیع نور مناسب در سالن و سیستم ارتباط تلفنی یا صوتی بین مراقب و فرد سندبلاست کاری الزامی است. در صورتیکه جهت تامین روشنائی نتوان از فشار برق تا 50 ولت استفاده نمود برای جلوگیری از خطر برق گرفتگی افراد لازم است مقررات ایمنی استفاده از ولتاژ ضعیف و سیستم سیم اتصال موثر الکتریکی بدنه به زمین مصرف کنندههای الکتریکی مراعات گردد.

9-افرادیکه در نزدیک سالن سندبلاست میباشند و افراد دیگری که در محلهائی بنحوی در معرض استنشاق غبارات زیر ناشی از سندبلاست کاری قرار دارند بایستی از فیلتر تنفسی استفاده نمایند.

10-آزمایشهای پزشکی شامل X - Ray از ریهها و اسپیرومتری برای سندبلاست کاران سالی یکبار الزامی است و بایستی در پرونده پزشکی آنان مضبوط شود و در صورت بروز علائمی دال بر بیماری شغلی، کار آنان بایستی عوض شود.

11-بمنظور جلوگیری از ایجاد الکتریسیته استاتیک که هنگام عبور مواد ساینده از لوله لاستیکی رابط به نازل ظاهر میشود نازل سندبلاست بایستی توسط سیمی که از مسیر لوله عبور داده شده به زمین ارت شود تا از ترکیدن لوله رابط یا ایجاد شوک الکتریکی به سندبلاست کاری جلوگیری بعمل آید.

12-پس از پایان کار هر شیفت، سندبلاست کاران بایستی وسائل حفاظت فردی خود را تمیز و در قفسه ملبوس نگاهدارند تا پس از استحمام دوش و تعویض لباس از خود رفع آلودگی نموده باشند.

13-در صورت انجام کار در ارتفاع مقررات ضمیمه مربوط به داربستها برای سندبلاست کاران لازمالاجراء میباشد.

14-مدیر واحد بایستی شخصی مسئولی را جهت نظارت بر کار کارگاههای سندبلاست تعیین کند تا مقررات فوق را کنترل نماید.

15-شخص مذکور لازمست قبل از شروع عملیات سندبلاست کلیه موارد ایمنی از جمله وضعیت شیلنگها، رابطها و بستها را بازدید و در صورت اطمینان از سلامت آنها اجازه کار صادر نماید.

16-اپراتور سندبلاست بایستی آموزش ایمنی را گذرانیده باشد و تجربه لازم را برای سرعت در مانور بستن شیر مخلوط کن هوا و مواد ساینده که فشاری بین 5/5 تا 5/6 kgf/Cm2 داراست

دستگاه شاتکریت shotcrete

1) توانایی پمپاژ مواد نیمه سیّال تا غلظت خمیری با حداکثر دانه بندی 5 میلیمتر را دارا میباشد. لازم به ذکر است ملاتی با اختلاطی ویژه که توانایی پمپاژ و انتقال در شیلنگ را داشته باشد.

2) قابلیت تنظیم استاتور بجهت بالابردن فشار در هنگامیکه استاتور بدلیل استهلاک فشار آن کاسته شده است.

3) دسترسی به ملات داخل مخزن بجهت تعیین غلظت ملات و کم و زیاد کردن اسلامپ آن

4) قابلیت جابجایی آسان دستگاه بدلیل طراحی ویژه آن در مسیرهای ناهموار

5) شستشوی آسان و سرویس ساده آن

موارد استفاده:

1) شاتکریت پنلهای ساختمانی

2) شات موارد پلیمری

3) تزریق بتن حداکثر دانه بندی 6/0

4) پر کردن بلوکهای ساختمانی توسط ملات

5) انتقال ملات و دوغاب

6) پرکردن شکاف پشت لاینینگ تونل و ساختمان

7) آماده سازی و مخلوط ملات و دوغاب

8) پاشش بتن سبک با کیفیت عالی

دامپ تراک dump-truck

دامپ تراکهای مفصلی و یا کمرشکن نیز دارای مفصلی بین کابین و کفهٔ پشتی هستند

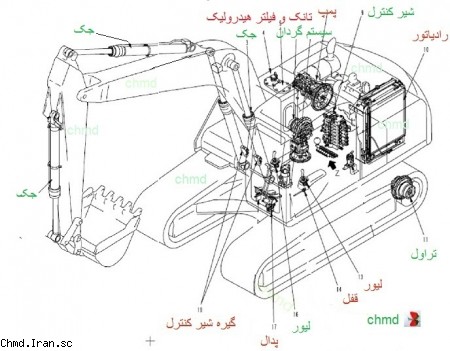

بیل هیدرولیکی hydraulic excavator

از قابلیتهای این ماشین میتوان به نصب چکش که بسیار پرکاربرد میباشد اشاره کرد. نصب چکش برقی یا پنوماتیک بجای باکت این دستگاه، این امکان را فراهم میکند که سطوح و احجام سنگی یا بتونی را که بنا به دلایلی نمیتوان با مواد منفجره تخریب کرد، بهوسیله مجموعه این دو وسیله (بیل و چکش) تخریب نمود.

لازم به ذکر است به دلیل حجم کم باکت و هزینههای بالای نگهداری، برای خاکهای نرم و با حجم زیاد لودر وسیله اقتصادی تر و مناسب تری است.

بولدوزر Bulldozer

بولدوزر Bulldozer

بولدوزر به انگلیسی Bulldozer: یکی از ماشینآلات ساختمانی و عمرانی میباشد که نحوهٔ حرکت آن بصورت خزیدن بهوسیلهٔ چرخهای زنجیری میباشد. این ماشین دارای تیغهٔ فولادی در جلو میباشد که توانایی جابجایی حجمهای گستردهای از خاک، شن و ماسه و نخاله و ... را در حین کار دارد.

اسکریپر scraper

اسکریپر ماشینی است که از آن برای عملیات تسطیح و محل هایی که بکارگیری بولدوزر اقتصادی نیست استفاده میشود زیرا در مناطقی که فاصله حمل متوسط است نه از بولدوزر میتوان استفاده کرد ونه از ماشین های با سرعت زیاد چرا که اقتصادی نیست.در واقع اسکریپر نوعی ماشین حفار است از اسکریپر میتوان برای کندن بارگیری حمل و تخلیه مواد استفاده کرد . وسیله مناسبی برای عملیات خاکی حجیم است و برای انجام کارهای تکمیلی مانند تسطیح هم استفاده میشود. اسکریپرها دارای 3 قسمت عمده هستند :1-مخزن (جام) 2- صفحه نگهدارنده خاک در جام 3-بخش تخلیه کننده خاک. این ماشین ها دارای دو دسته موتور دار و بدون موتور هستند بعضی اسکریپر ها توسط تراکتور های چرخ لاستیکی یا زنجیری کشیده میشود وبعضی از آنها بخشی از یک تراکتور-اسکریپر هستند.در مواردی که فاصله حمل زیاد است از اسکریپرهای لاستیک دار یا دو موتوری استفاده میشود. اگر بخواهند از بولدوزر برای هل دادن اسکریپر ها استفاده کنند بر روی بولدوزر تیغه کوشن که ویژه هل دادن اسکریپرها طراحی شده نصب میشود. لازم به ذکر است که اسکریپر ها قادر به انجام کار 5 نوع از ماشین آلات راهسازی هستند: 1- کندن مواد خاکی (بولدوزر) 2- خاک کنده شده را بارگیری میکند ( لودر ها) 3- حمل مواد حفاری شده (کامیون ها یا واگن ها) 4-قادر به تسطیح سطح راه هنگام تخلیه و پخش مواد بارگیری شده است (گریدر ها) 5-میتواند جاده را کوبیده وغلتک بزند.(غلتکها) **"نباید انتظارداشت که هریک از کارهای ذکر شده دقیقا همانند ماشین آلات خاص همان کار انجام گیرد.

اسکریپرها به دودسته موتوردار وبدون موتور تقسیم میشوند امروزه نوع بدون موتورکمترمورد استفاده قرارد میگیرد اغلب اسکریپرها تک محور بوده وتعادل آن ووزن بارآن توسط تراکتورمتصل به آن حمل میشود تراکتورهایی که این اسکریپرها را میکشند ممکن است چرخ لاستیکی وچرخ زنجیری باشند بعضی دیگر قسمتی ازیک تراکتوراسکریپرها هستند بدین معنی که یک تراکتورتک محوره یک اسکریپر تک مجوره رامیکشد اسکریپرها یی که دومحوردارند به وسیله تراکتورهای زنجیردار کشیده میشوند زیرا اینگونه تراتورها نمی توانند بارقائم را تحمل کنند بنابراین نمی توانند اسکریپرها یک محوره را بشکند امروزه بندرت ازاسکریپرها چرخ زنجیری استفاده میشود اسکریپرها یی که توسط تراکتورچرخ لاستیکی کشیده میشوند به انواع زیرتقسیم بندی میشوند:

2-سه محوری

3-دودیفرانسیل

4-اسکریپرهای دوموتوره ( TANDEM-POWERED)

5-اسکریپرهای دارای بالابر(ELEVATING)

6-فشاری – کششی (PUSH – PULL)

اسکریپرهای تک موتوری دومحوری ازیک تراکتورتک محوره استفاده میکنند وبه دلیل مسئله تعادل این تراکتوربدون اسکریپرمربوطه قادربه حرکت نیست اسکریپرهای سه محوری توسط یک تراکتورکشیده میشوند ماشنیهای چند دیفرانسیلی دارای چرخهای گردنده دراسکریپرودرتراکتورهستند اسکریپرهای دوموتوره دارای موتورهایی چداگانه برای حرکت اسکریپروچرخهای گردان آن میباشد اسکریپرهای دارای بالابردارای یک بالابرنردبانی درجلوی جام بوده ودرعمل کندن وانتقال مواد کنده شده به داخل جام کمک میکند دراین نوع اسکریپرها به دلیل قدرتی که بالابربه اسکریپرمیدهد به تراکتورکمکی جهت بارگیری احتیاجی نیست.

یاتاقانها چگونه کار می کنند ؟

یاتاقانها چگونه کار می کنند ؟

آیا تا به حال، چگو نگی کارکرد وسایلی مانند چرخهای اسکیت یا موتور های الکتر یکی که به نرمی و با سرعت می چرخند شما را متعجب ساخته است ؟علت را می توان در کلمه ی کوچک و ساده ی یاتاقان (bearing) یافت. یاتاقانها ممکن است در ابزارهایی که ما همه روزه از انها استفاده می کنیم وجود داشته باشند بدون یاتاقان، می بایست پیوسته اجزایی را که تحت اصطکا ک خراب می شوند عوض کرد.

دراین مقاله می آموزیم که یاتاقان ها چگونه کار می کنند و به برخی از انواع یاتاقان ها گذری اجمالی خواهیم داشت .

مفاهیم اولیه:

مفاهیم مربوط به یاتاقانها ساده می باشند چرخهای ماشین شما مانند یک یاتاقا ن بزرگ عمل می کنند. اگر شما چیزی مانند اسکیت را بجای چرخهای اتومبیل تان مورد استفاده قرار دهید، اتومبیل تان به سختی خوا هد توانست از یک سرازیری به پایین جاده حرکت کند. زیرا وقتی که اشیاء می لغزند اصطکاک بین آنهاباعث ایجاد نیرویی می شود که تمایل به کاهش سرعت آن شئ دارد، اما اگر دو سطح بتوانند نسبت به هم بغلتند اصطکاک به مقدار چشم گیری کاهش می یابد.

یاتاقانها عموما به دو شکل بارگذاری می شوند، شعاعی (radial force) و محوری (force trust ) با توجه به جایی که یاتاقان در آنجا بکار می رود ممکن است تمام بار شعاعی یا محوری یا ترکیبی از هر دو باشد.

یاتاقان ها یی که متصل به شفت موتور و قرقره می باشند و تحت تاثیر بارهای شعاعی قرار دارند .

یاتاقانهای بکار رفته در موتور الکتریکی وقرقره در تصویر فوق تنها تحت تاثیربارهای شعاعی قرار دارند. بیشترین بارها از نیروی کشش تسمه مرتبط کننده ی در قرقره بوجود می آید.

یاتاقان بکاررفته در این صندلی تحت تاثیربار محوری می با شد.

یاتاقان نشان داده شده در شکل فوق ، مانند یاتاقانها ی بکار رفته در تکیه گا هها عمل می کند . این یاتاقان تحت تاثیر نیروهای محوری خا لص می باشد .وتمام بار ناشی از نیروی وزن شخصی می باشد که به روی صندلی نشسته است .

گذری کوتاه بر سیستم های انتقال نیروی اتوماتیک

سیستم های انتقال نیروی اتوماتیک یکی از پیچیده ترین قسمت های مکانیکی در اتومبیل های جدید است. یک سیستم انتقال نیروی اتوماتیک کامل، شامل بخش مکانیکی، هیدرولیکی، الکتریکی و کنترل کامپیوتری است که با هماهنگی بی نظیری عمل می کنند.

مقاله ای که می خوانید، چگونگی عملکرد این سیستم خارق العاده و نحوه ی تعمیر آن در صورت بروز اشکال را شرح می دهد.

قابل ذکر است که مقصود عمده از سیستم انتقال نیرو، همان گیربکس (gear box) است؛ ولی یک سیستم انتقال نیرو اجزای دیگری نیز دارد که به تفضیل در مورد آن ها بحث خواهیم کرد.

گذری کوتاه بر سیستم های انتقال نیروی اتوماتیک:

سیستم های انتقال نیروی اتوماتیک یکی از پیچیده ترین قسمت های مکانیکی در اتومبیل های جدید است. یک سیستم انتقال نیروی اتوماتیک کامل، شامل بخش مکانیکی، هیدرولیکی، الکتریکی و کنترل کامپیوتری است که با هماهنگی بی نظیری عمل می کنند.

مقاله ای که می خوانید، چگونگی عملکرد این سیستم خارق العاده و نحوه ی تعمیر آن در صورت بروز اشکال را شرح می دهد.

کنترل کروز (cruise-control) چیست؟

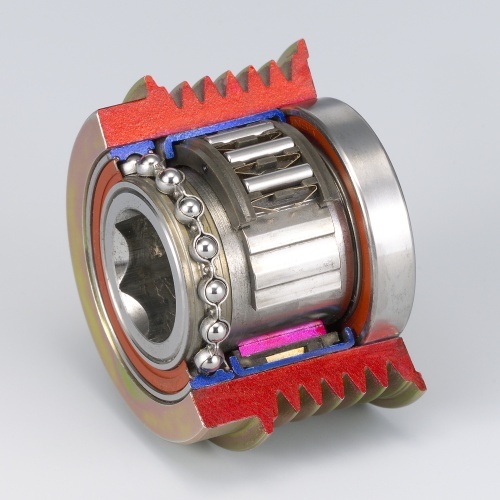

کلاچ یک طرفه چیست؟

کلاچ یک طرفه چیست؟

در کنار باندهای گیربکس و کلاچ های

چند صفحه ای، کلاچ یک طرفه یک نوع راه انداز است. کلاچ یک طرفه مانند یک باند

همیشه وسیله ترمز کننده است. کلاچ های یک طرفه یا از نوع غلطکی است و یا از نوع

بادامکی که نوع غلطکی معمول تر است.

مزیت کلاچ های یک طرفه:

1. برای کار احتیاجی به نیروی هیدرولیکی ندارند.

2. برخلاف باند و کلاچ های چند صفحه ایی تقریباً در یک لحظه قفل و آزاد می شوند.

3. کلاچ یک طرفه ایی که عضو عکس العملی از مجموعه دنده سیاره ایی را نگهداشته است،

هر گاه عضو عکس العملی مربوطه سریع تر بچرخد و یا بخواهد در خلاف جهت بچرخد بطور

اتوماتیک خلاص می شود.

کلاچ

یک طرفه غلطکی One-Way Roller Clutch

کلاچ یک طرفه غلطکی شامل یک توپی، تعدادی غلطک و تعدادی فنر است. این مجموعه

بوسیله یک درام که از داخل دارای چند شکاف است احاطه شده اند. هنگامی که توپی کلاچ

در جهت عقربه ساعت بچرخد غلطک ها به طرف قسمت بزرگ شکاف حرکت کرده و فنرها را

متراکم می کنند.این امر کلاچ را خلاص کرده و به توپی اجازه می دهد آزادانه بچرخد.

مجموعۀ کلاچ یک طرفه همواره به توپی اجازه می دهد در جهت عقربه ساعت بچرخد.اگر

درام نگهداشته شود در لحظه ای که توپی خلاف عقربه ساعت بچرخد، غلطک ها در قسمت

کوچک شکاف های ایجاد شده در درام گیر کنند و لذا درام و توپی را به هم قفل می

کنند. فنرها نیز به گیر کردن غلطک ها کمک می کنند. کلاچ یک طرفه مادامی که غلطک ها

در داخل شکاف ها درگیر کرده باشند قفل بوده و از چرخش توپی در جهت خلاف عقربه ساعت

جلوگیری می کند.

کلاچ

یک طرفه بادامکی One-Way Sprag Clutch

کلاچ یک طرفه بادامکی شامل یک توپی، یک درام و به وسیله

قطعات فلزی به شکل 8 که بادامک نام دارند، از هم جدا می شوند. بادامک ها عمل قفل و

آزاد کردن کلاچ را به روشی مشابه غلطک ها در کلاچ یک طرفه بادامکی انجام می دهند.

در این طرح هرگاه توپی کلاچ در جهت عقربه ساعت بچرخد، بادامک ها کج می شوند و

فضایی بین توپی و درام باز می کنند. در نتیجه کلاچ آزاد شده به توپی اجازه می دهد

آزادانه بچرخد. لذا مجموعه کلاچ یک طرفه همواره به توپی اجازه می دهد در حهت عقربه

ساعت بچرخد. چنان چه درام کلاچ نگهداشته شود، لحظه ایی که توپی بخواهد در جهت خلاف

عقربه ساعت بچرخد، بادامک ها در جهت دیگری کج می شوند. این امر باعث می شود که

بادامک ها در بین توپی و درام گیر کنند. در نتیجه توپی و درام به هم قفل می شوند.

در این حالت مجموعه کلاچ قفل شده و مادامی که بادامک ها بین توپی و درام گیر کرده

اند از چرخش توپی در جهت خلاف عقربه ساعت جلوگیری می کنند.

چرا در سیستم تعویض دنده دستی دنده عقب صدای متفاوتی ایجاد مى کند؟

چرا در سیستم تعویض دنده دستی دنده عقب صدای متفاوتی ایجاد مى کند؟

سیستم های انتقال قدرت دستی بیشتر از دنده های مارپیچ استفاده مى کنند. اما دنده عقب به دلیل موقعیت خاص خود نیاز به نوع دیگری از چرخ دنده ها دارد که به چرخ دنده ساده معروف است.

دنده هایی که نسبت دنده های جلو (مثبت) را ایجاد مى کنند همه مارپیچ هستند (دنده 1و2و3) . دندانه های چرخ دنده های مارپیچ به صورت مورب برش خورده اند.زمانی که 2 دنده در سیستم چرخ دنده مارپیچ با هم درگیر مى شوند.تماس دندانه ها در پایان یک دندانه شروع مى شود و این تماس به صورت تدریجی باعث چرخاندن 2 چرخدنده مى شود تا زمانی که دو دندانه به صورت کامل در حال درگیری هستند .این درگیری تدریجی باعث می شود که چرخ دنده هاى مارپیچ ملایمتر و آرامتر از چرخ دنده هاى ساده عمل کنند.

به دلیل وجود زاویه در دندانه های دنده های مارپیچ , بیش از یک دندانه در یک زمان در این نوع چرخ دنده با هم درگیر هستند که این نوع درگیری باعث مى شود که این نوع چرخ دنده ها قدرت بیشتری و تنش کمتری داشته باشند.

تنها مشکل در مورد چرخ دنده های مارپیچ این است که آنها به سختى در کنار هم و در خارج از درگیری به هم مى لغزند. در یک سیستم تعویض دنده دستی دنده ای جلو در حالت در گیری قرار دارند (در تمام زمانها) و حلقه ها توسط دکمه تعویض دنده کنترل شده و سرعت های متفاوتی را به محور خروجی منتقل مى کنند.

دنده عقب در سیستم تعویض دنده دستی به عنوان دنده هرزگرد مى چرخد(چرخدنده ساده بزرگ در سمت راست شکل زیر) که مى لغزد با دو چرخ دنده ساده دیگر در زمانی که نیاز به تغییر جهت چرخش داشته باشیم.

بیشتر چرخ دنده های به کار رفته در سیستم های انتقال قدرت دستی از نوع مارپیچ هستند .3 چرخ دنده که برای دنده عقب هستند از نوع دندانه های ساده هستند.چرخ دنده ساده بزرگ سمت راست در شکل فوق برای دنده عقب است.

دنده های ساده با دندانه های مستقیم لغزش بیشتری نسبت به هم در مقایسه با چرخ دنده های مارپیچ دارند. هر زمانی که دندانه های چرخ دنده درگیر با یک چرخ دنده ساده است دندانه ها با هم تصادم می کنند به جای اینکه به آرامی لغزش داشته باشند .این حقیقت باعث ایجاد مقداری سر و صدا و نیز افزایش تنش بر روی دندانه ها مى شود . وقتی شما صدای بلندتری نسبت به درگیری سایر دنده هایتان می شنوید .آن صدای دنده عقبتان است .صدایی که می شنوید صدای برخورد و درگیری دنده های ساده عقب با یکدیگر است.

همه چیز در مورد کلاچ ها

همه چیز در مورد کلاچ ها

کلاچ وسیله ایست برای انتقال حرکت چرخشی از یک شفت به شفت دیگر. کلاچ در واقع یک وسیله قطع کردن و یا وصل کردن است که در سیستمهای انتقال نیرو بکار میرود. اصولاً در سیستمهای انتقال نیرو، توان و نیروی تولید شده در موتور برای استفاده به شکلی دیگر و یا استفاده در جایی دیگر نیاز به جابجایی و انتقال دارد. حال برای آنکه بتوان بر روی این انتقال نیرو کنترلی را اعمال کرد. سادهترین راه استفاده از یک کلاچ است تا هر زمان که نیاز به توقف انتقال نیرو باشد، این عمل انجام پذیرد.

کلاچ یک اتصال اصطکاکی میان موتور اتومبیل به عنوان منبع تولید توان و جعبه دنده اتومبیل برقرار میکند. در حالی که کلاچ اتومبیل درگیر است توان از موتور به جعبه دنده و از آنجا به چرخها انتقال مییابد. لیکن گاهی لازم میشود که دنده مورد استفاده در جعبه دنده ماشین بر حسب شرایط جاده و سرعت حرکت ماشین تغییر کند. برای آنکه بتوان این تغییر را به راحتی انجام داد، ابتدا لازم است که توان را از چرخ دندههای موجود در جعبه دنده قطع کرد. برای قطع کردن این ارتباط توانی میان جعبه دنده و موتور از کلاچ استفاده میشود. این کار برای راننده اتومبیل میتواند بهراحتی فشاردادن یک پدال به کمک پای خویش باشد. لیکن فشار دادن این پدال پایی باعث فاصله گرفتن محور جعبه دنده از صفحه در حال چرخش موتور (فلایویل) خواهد شد. بوجود آمدن فاصله، معادل است با قطع ارتباط و انتقال توان. در این حالت راننده برای مدت کوتاهی پدال کلاچ را نگه میدارد و در حالی که جعبه دنده تحت هیچ نیروی خاصی قرار ندارد دنده مناسب را انتخاب کرده و جعبه دنده را در آن دنده مطلوب قرار میدهد و سپس پدال کلاچ را رها میکند. در این حالت انتقال توان از موتور به جعبه دنده دوباره از سر گرفته خواهد شد.

ویژگیهای لحاظ شده در طراحی بهینه کلاچ

جهت طراحی بهینه کلاچ باید موارد گوناگونی را در نظر گرفت که در زیر به آنها اشاره می کنیم:

- انتقال ماکزیمم گشتاور : طراحی کلاچ باید بگونه ای باشد که بتواند 125 تا 150 درصد ماکزیمم گشتاور تولیدی موتور را منتقل کند.

- درگیری و خلاصی تدریجی : کلاچ و سیستمهای عملگر آن باید بگونه ای طراحی شوند که حین خلاصی و درگیری صفحات کمترین تکان را به خودرو منتقل کند.

- پخش سریع حرارت تولید شده : حین درگیری کلاچ بعلت وجود لغزش در ابتدای امر، گرمای زیادی تولید می شود که باید به طرقی دفع شود.

- بالانس دینامیکی : چون کلاچ عضو دوار متحرک است، بنابراین در سرعتهای زیاد جهت جلوگیری از بوجود آمدن نیروهای جانبی باید از لحاظ دینامیکی بالانس باشد.

- استهلاک نوسانات : طراحی کلاچ باید به گونه ای باشد که سبب از بین رفتن نوسانات انتقالی از موتور به سیستم انتقال قدرت و نوسانات انتقالی از چرخها به موتور شود.

- ابعاد کلاچ : از لحاظ ابعادی، کلاچ باید کمترین فضای ممکن را اشغال کند.

- اینرسی : قطعات متحرک کلاچ باید کمترین اینرسی ممکن را داشته باشند.

- سادگی در تعویض و تعمیر : تعویض قطعات و تعمیر آنها باید به سادگی صورت گیرد.

- سهولت در عملکرد کلاچ نزد راننده : عمل کلاچ گیری و تعویض دنده نباید برای راننده حالت خسته کننده و طاقت فرسایی داشته باشد.

ادامه مطلب ...

همه چیز در باره گیربکس اتوماتیک

اگر شما یک ماشین با گیربکس اتوماتیک رانده باشید ، دو تفاوت بزرگ بین گیربکس های اتوماتیک و گیربکس های دستی را می شناسید :

-

خودرو های دارای گیربکس اتوماتیک پدال کلاچ ندارند .

-

خودرو های دارای گیربکس اتوماتیک نیازبه تعویض دنده دستی ندارند . یک بار شما دنده را در حالت drive قرار می دهید ، همه چیز ها دیگر خودکار عمل می کند .

گیربکس اتوماتیک ( بعلاوه مبدل گشتاور ) و گیربکس دستی ( با کلاچ ) دقیقاً مانند هم عمل می کنند ، اما از راه های کاملاً متفاوت. روش گیربکس اتوماتیک برای تعویض دنده کاملاً شگفت انگیز است .

محل قرار گرفتن گیربکس اتوماتیک

ما در این مقاله طرز کار گیربکس اتوماتیک را خواهیم گفت . ابتدا با اساس کلی سیستم شروع می کنیم : دنده های سیاره ای .

سپس چگونگی درگیر کردن دنده ها را خواهیم دید ، و چگونگی کنترل کار آنرا خواهیم آموخت و در مورد ریزه کاریهای پیچده مربوط به کنترل گیربکس بحث خواهیم کرد .

درست مثل جعبه دنده های دستی ، کار اصلی گیربکس های اتوماتیک این است که به موتور ( که دارای دامنه محدود سرعت است ) اجازه می دهد که سرعت خروجی با دامنه وسیعی داشته باشند .

میل بادامک چگونه کار می کند؟

میل بادامک چگونه کار می کند؟

اگر مقاله "چگونه موتور ماشین کار می کند؟"را خوانده باشید،می دانید که سوپاپ ها اجازه می دهند مخلوط هوا-سوخت به موتور وارد شود و همچنین دود خارج شود.میل بادامک از برجستگی هایی (به نام بادامک) استفاده می کند که هنگام چرخیدن،سوپاپ ها را می فشارد تا باز شوند،در حالی که فنرهای روی سوپاپها،آنها را به موقعیت بسته باز می گرداند.این یک کار حیاتی است،که می تواند تاثیرات بسزایی روی عملکرد موتور در سرعتهای مختلف داشته باشد.در صفحه بعدی این مقاله,شما می توانید انیمیشنی که برای نشان دادن تفاوت بین میل بادامک استاندارد و میل بادامک برتر ساخته شده است را مشاهده کنید.

میل بادامک

در این مقاله،خواهید آموخت که میل بادامک چگونه عملکرد موتور را تحت تاثیر قرار می دهد.ما انیمیشن هایی داریم که نشان می دهند که چگونه موتور هایی با طرح بندی متفاوت،مثل تک میل بادامک و دو میل بادامک ،کار می کنند.سپس به سراغ راه هایی می رویم که بدان وسیله ماشین ها میل بادامک خود را به گونه ای تنظیم می کنند که بیشترین بازده را در سرعت های مختلف داشته باشد.

مهمترین قسمت هر میل بادامک بر جستگی های آن است.هنگامی که میل بادامک می چرخد،برجستگی ها متناسب با پیستون ها،سوپاپ ها را بالا و پایین می کنند.برای این منظور،رابطه مشخصی بین برجستگی بادامک ها و نحوه عملکرد موتور در سرعت های مختلف وجود دارد.

برای درک چنین موضوعی فرض کنید که موتور بسیار آهسته کار می کند-در ١٠الی ٢٠دور در دقیقه(RPM)-که به پیستون در طی کردن هر سیکل چند ثانیه وقت می دهد.البته واقعاً به کار انداختن ماشین در این سرعتی غیر ممکن است.در این سرعت کم،ما نیاز داریم که بادامک ها به گونه ای قرار گرفته باشند که:

١-همین که پبستون در مرحله مکش شروع به پایین رفتن می کند نقطه مرده بالا(Top dead center,TDC)بایستی سوپاپ ورودی باز باشد.زمانی که پیستون به پایین می رسد،سوپاپ بایستی بسته شود.

٢-سوپاپ خروج بایستی در زمان نقطه مرده پایین(bottom dead center,BDC)که همان انتهای مرحله احتراق است،باز شوند و در زمانی که پیستون مرحله تخلیه را طی کرد،باید بسته شوند.این مرحله باید بسیار مرتب تا زمانی که موتور با این سرعت کار می کند،تکرار شود.اما چه اتفاقی می افتد زمانی که دور موتورافزایش می یابد؟

خواهیم دیدزمانی که شما دور موتور را می افزایید،تنظیمات ١٠الی ٢٠rpm دیگر خوب کار نمی کند .اگر موتور در ٤٠٠٠ rpm باشد،سوپاپ ها در هر دقیقه ٢٠٠٠بار باز و بسته می شوند ویا 33 بار در هر ثانیه.در این سرعت،پیستون خیلی سریع حرکت می کند وهمچنین مخلوط هوا-سوخت نیز به سرعت وارد سیلندر می شود،زمانی که سوپاپ ورودی باز می شود و پیستون مرحله مکش را آغاز می کند مخلوط هوا-سوخت شروع به شتاب گرفتن برای ورود به سیلندر می کند. زمانی کی پیستون به پایین مرحله مکش می رسد ،مخلوط هوا-سوخت با سرعت زیاد در حال حرکت است،اگر بخواهیم سوپاپ ورودی را به شدت ببندیم،تمامی هوا و سوخت متوقف می شود و وارد سیلندر نمی مشوند.اگر سوپاپ ورود برای لحظه ای بیشتر باز باشد،تکانه هوا-سوخت که با سرعت در جریان است,به فشار آوردن روی پیستون در ابتدای مرحله تراکم ادامه می دهد.پس هر چه سریع تر موتور حرکت کند،سریع تر مخلوط هوا-سوخت حرکت می کند و ما زمان بیشتری را لازم داریم تا سوپاپ ورودی باز بماند.همچنین می خواهیم که در سرعت های بالا تر سوپاپ پهن تر باز شود.این ویژگی که ترفیع سوپاپنام دارد،با مشخصات برجستگی بادامک ها امکان پذیر است.

انیمیشن زیریک بادامک معمولی و یک بادامک برتر را نشان می دهد که تنظیم سرعت متفاوتی دارند.توجه کنید که مرحله تخلیه(دایره قرمز)و مکش(دایره آبی)در سوپاپ برتر به میزان بیشتری بر روی یکدیگر قرار می گیرند.به همین دلیل،ماشین هایی با این شکل بادامک در زمان توقف بسیار بد و خشن کار می کنند.

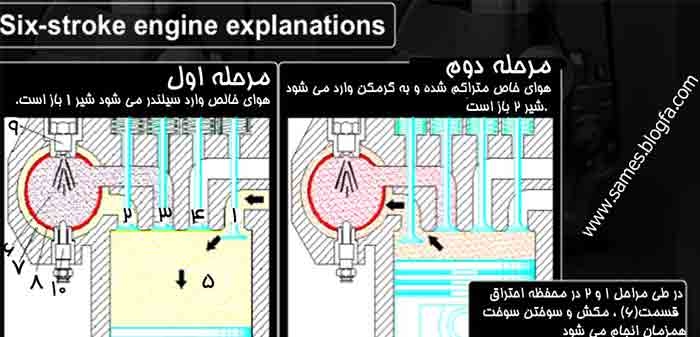

موتورهای شش زمانه

موتورهای شش زمانه

عملیات سیکل های مختلف بیشتر موتورهای احتراق داخلی فعلی، دارای یک طرح رایج است به این صورت که انفجار در یک سیلندر پس از تراکم انجام می شود. نتیجه ان است که انبساط گاز مستقیما روی پیستون اثر گذاشته (کار انجام می دهد) و میل لنگ را 180 درجه بچرخاند.

با توجه به طراحی فنی و مکانیکی، موتور شش زمانه همانند موتورهای احتراق داخلی می باشد. اگر چه سیکل ترمودینامیکی و یک سر سیلندر اصلاح شده همراه دو اتاق اضافی ان را به کلی متمایز می کند. یک محفظه ی احتراق و یک محفظه ی تراکم( گرمکن هوا) هر دو از سیلندر جدا هستند. احتراق درون سیلندر رخ نمی دهد اما در محفظه ی احتراق کمکی هم فوری روی پیستون اثر نمی گذارد و زمان ان از 180 درجه ی چرخش میل لنگ، در زمان انفجار(کار) جدا می باشد.

محفظه ی احتراق به طور کلی توسط محفظه ی گرمکن احاطه شده است. با تبادل گرما از طریق دیواره های محفظه ی احتراق که با محفظه ی گرمکن در ارتباط است، فشار محفظه ی گرمکن افزایش می یابد و قدرت مکملی برای کار تولید می شود.

مزایای موتور شش زمانه:

· رسیدن به راندمان حرارتی % 50 (%30برای موتورهای احتراق داخلی فعلی)

· کاهش مصرف سوخت با بیش از %40

· کاهش الودگی حرارتی، صوتی، شیمیایی

· دو کورس مفید کار در طی شش کورس

· پاشش مستقیم و بهینه ی سوخت احتراق در هر سرعتی از خودرو

· سوخت چند گانه

در خودروهای با موتور شش زمانه شاهد کاهش چشمگیر مصرف سوخت و انتشار الودگی خواهیم بود.

طراحی و عملکرد موتور های شش زمانه:

در سیکل شش زمانه، دو محفظه ی اضافی اجازه می دهند هشت فرایند که نتایج یک سیکل کامل است همزمان عمل کنند یعنی در یک لحظه دو فرایند همزمان رخ میدهد : دو سیکل چهار فرایندی برای هر کدام از سیکل ها،یک سیکل احتراق داخلی و یک سیکل احتراق خارجی. نمودار پیوستگی هشت فرایند را در سیکل شش زمانه نشان می دهد.

اولین سیکل چهار فرایندی احتراق خارجی:

فرایند1 :مکش هوای خالص درون سیلندر(فرایند دینامیکی)

فرایند 2: تراکم هوای خالص در محفظه ی گرمکن(فرایند دینامیکی)

فرایند3 : نگه داشتن فشار هوای خالص در محفظه ی بسته جایی که بیشترین تبادل گرما با دیواره های محفظه ی احتراق رخ می دهد(فرایند استاتیک چون مستقیما روی میل لنگ اثر نمی گذارد.) دمای هوا بالا می رود.

فرایند4 : انبساط هوای فوق داغ درون سیلندر، که کار انجام می دهد.(فرایند دینامیک). طی این سیکل چهار فرایندی، هوای خالص هرگز در تماس مستقیم با سوخت و شمع نمی باشد.

دومین سیکل چهار فرایندی که احتراق داخلی می باشد.

فرایند5: تراکم مجدد هوای خالص گرم درون محفظه ی احتراق(فرایند دینامیک)

فرایند6 : تزریق سوخت و احتراق در محفظه ی احتراق، بدون تاثیر مستقیم روی میل لنگ (فرایند استاتیک)

فرایند7 : گازهای احتراق منبسط می شوند و کار انجام می شود. (فرایند دینامیک)

فرایند8: تخلیه گازهای احتراق (فرایند دینامیک) در طی این چهار فرایند، هوا مستقیما با منبع گرما (سوخت) تماس دارد.

معنی عدد "اکتان" چیست ؟

معنی عدد "اکتان" چیست ؟

اگر شما "موتور خودرو چگونه کار مى کند" را خوانده باشید می دانید که تقریبا اکثر خودروها از موتورهاى 4 زمانه بنزینی استفاده مى کنند . یکی از این 4 مرحله همان مرحله تراکم است. یعنی زمانی که سیلندر پر از هوا و سوخت را توسط پیستون تحت فشار قرار داده و حجم آن کاهش مى یابد قبل از اینکه سیستم جرقه زنی اقدام جرقه زدن توسط شمع نماید. مقدار این تراکم "نسبت تراکم" خوانده مى شود. موتور ها ممکن است نسبت تراکمی بین 8 تا 10 داشته باشند.

دسته بندى (رتبه بندى ) اکتان بنزین به ما مى گوید که سوخت مورد نظر چه مقدار مى تواند متراکم شود قبل از اینکه خود به خود منفجر شود. زمانی که مخلوط سوخت و هما قبل از جرقه زنى شمع به علت تراکم منفجر مى شود . در این حالت اصطلاحا مى گویند که حالت "ضربه " پیش آمده و مخلوط سوخت و هوا قبل از جرقه زنی منفجر شده . که این ضربه مى تواند صدماتی به موتور بزند ( از جمله به گژنپین , پیستون , شاتون و.. ) .بنابراین چیزی نیست که دوست داشته باشید رخ بدهد.سوخت های با اکتان پایین (مانند بنزین معمولی با اکتان 87) مى توانند کمترین مقدار تراکم قبل از انفجار خود به خودی را داشته باشند .

نسبت تراکم موتور شما توسط درجه بندی اکتان سوختی که شما بایستی به خودرو خود بزنید مشخص می شود. یکی از راه های افزایش "اسب بخار " موتور , افزایش نسبت تراکم است . بنابراین "موتور با کارایی بالا " یک نسبت تراکم بالا دارد و نیز نیاز به سوخت با اکتان بالا نیز دارد . از مزیت های نسبت تراکم بالا این این است که اسب بخار بیشترى بدست مى دهد بدون اینکه اندازه موتور تغییری کند یا وزنش زیاد شود . و از معایب آن نیز این است که استفاده از سوخت با اکتان بالا هزینه بالایی نیز دارد .

اسم "اکتان" از حقیقت زیر ناشی مى شود : وقتی شما نفت خام را در پالایشگاه (تصفیه خانه) می شکنید. د ر حقیقت شما زنجیرهای کربنی با طول های متفاوت بدست مى آورید. این طول های زنجیری متفاوت می توانند از همدیگر جدا شوند و یا در سوخت های دیگر مخلوط شوند . برای مثال شما ممکن است نام " متان " و "پروپان" و "بوتان" را شنیده باشید. هر سه اینها از هیدرو کربن ها هستند . متان فقط یک اتم کربن دارد . پروپان نیز سه اتم زنجیری کربن دارد و بوتان 4 اتم و پنتان 5 اتم و هگزان 6 اتم و هپتان 7 اتم و سرانجام اکتان 8 اتم کربن دارد.

هپتان از نظر نسبت تراکم ضعیف است و فقط به مقدار کمی متراکم مى شود و بعد از آن نیز خود به خود منفجر مى شود . ولی اکتان از این نظر بسیار خوب است . شما می توانید . شما می توانید آن را بسیار متراکم کنید و اتفاقی نمی افتد.بنزین با اکتان 87 بنزینی است که 87 درصد اکتان و 13 درصد هپتان دارد. اکتان نیز در یک سطح از نسبت تراکم خود به خود منفجر می شود و فقط بایستى در موتورهایی به کار رود که نسبت تراکم آنها از این سطح بالاتر نباشد .

در طول جنگ اول جهانی کشف شده بود که مى توان یک ماده شیمیایی به نام تترا اتیل سرب به بنزین اضافه کرد و رتبه اکتان آن را به صورت قابل توجهی افزایش داد.و این باعث افزایش استفاده از سرب در بنزین مى شود . متاسفانه تبعات افزودن سرب به بنزین به قرار زیر است:

• سرب مانعی در مقابل مبدل کاتالیست ایجاد می کند و آن را ظرف چند دقیق خراب می کند .

• زمین پوشیده از لایه های نازک سرب مى شود و سرب نیز یک ماده شیمیایی بسیار سمی است که برای انسانها خطرناک است.

زمانی که استفاده از سرب در بنزین ممنوع شد. بنزین گرانتر شد چون پالایشگاه دیگر نمی توانست با افزودن سرب درجه اکتان آن را بالا ببرد.

هواپیماها اما هنوز اجازه دارند که بنزین با سرب بزنند که این نوع از بنزین به Avgas معروف است و عدد اکتان 100 یا بالاتر عموما در موتورهای با عملکرد بالای هواپیما استفاده مى شود . در مورد Avgas 100 رتبه کارایی بنزین است و نه درصدی از عدد اکتان آن . در حقیقت افزودن تترا اتیل سرب سطح تراکم بنزین را بال می برد و نه عدد اکتان را.

مهندسان هم اکنون در تلاشند تا موتورهای هواپیما را بهبود بخشند تا بتواند ز بنزین بدون سرب استفاده کند .موتورهای جت هم اکنون نفت سفید مى سوزانند.

سیستم های کنترل باد ماشین الات سنگین

سیستم های کنترل باد ماشین الات سنگین

سیستمهای که برای باد کردن تایرها ابداع شده اند سه هدف را دنبال می کنند

1- اشکار کردن (detect) کاهش فشار در تایرهای مشخص بدان معنی که سیستم پایشگری دائما فشار باد هر کدام از تایرها را کنترل کند

2- هشدار دادن به راننده در مواقعی که ایرادی در سیستم وجود ندارد

3- باد کردن تایر به میزان معین بدان معنی که یک مخزن ذخیره هوا به همراه یک شیر یک طرفه وجود داشته باشد که در مواقع کم باد بودن تایر شیر باز شده و به سمت تایر جریان یابد

با وجود انکه سیستم های موجود برای باد کردن تایرها از نظر طرح تفاوت هایی دارند اما مشترکاتی نیز دارند که در زیر به اختصار بیان می گردد

1- همه انها به سوپاپی مجهز می باشند که تک تک تایرها را ایزوله می کنند تا از جریان هوای تایرها در زمانی که سیستم در حال بررسی یا باد کردن یک تایر است جلوگیری شود

2-در هر کدام از این سیستم ها روشی برای اشکار کردن فشار هوای داخل تایرها وسیله نقلیه وجود دارد . این امر در بسیاری از سیستم ها بوسیله سنسورهای مرکزی که اطلاعات خود را به واحد کنترل الکترونیکی و سپس به راننده منتقل می کنند مهیا شده است

3- در این سیستمها به منبع دخیره هوا نیاز می باشد که معمولا بطور مشترک که از منبع هوای موجود در مدار وسیله به منظور تغذیه ترمزها یا سیستم های پنوماتیکی استفاده می گردد

4- زمانی که از منبع هوای سیستم ترمز برای باد کردن تایرها انعشاب گرفته می شود اگرچه سیستم ترمز وظیفه اصلی خود را به مخاطره نمی اندازد اما برای اطمینان بیشتر بازرسی ها یی در سیستم فراهم شده است که از بکار بردن هوای مخزن (برای باد کردن تایر ) در مواقعی که فشارش از حد معینی کمتر است جلوگیری شود

5- در این سیستم ها مسیری برای رساندن هوای مخزن به تایرها مورد نیاز نیاز است که معمولا این مسیر از میان اکسل ها فراهم شده است

6- در این سیستم ها شیر اطمیان فشاری برای خارج کردن هوا از تایر –بدون وجود مخاطراتی – مهیا شده است

حال به چند نمونه از این سیستم ها که برای باد کردن و کنترل فشار باد تایرهای تریلر فراهم شده است بطور مختصر اشاره می نماییم

1- سیستم پایش و تنظیم باد تریلرها (trailers tire maintenance)

این سیستم تعمیر و نگهداری سیستم هوشمندی است که فشار باد تایرهای تریلر را کنترل می کند و در صورت کم بادی اقدام به باد کردن و تنظیم فشار بادشان می نماید هوای مورد نیاز این سیستم از سیستم ترمز تریلرها که در مخزنی ذخیره شده است تامین می گردد

ادامه مطلب ...

معناى حجم موتور چیست؟

معناى حجم موتور چیست؟

زمانى که پیستون از بالا به پایین در سیلندر حرکت مى کندمقدار معینی از هوا را مى مکد.مقدار هوایى که مکیده مى شود به مقدار فضاى بالاى پیستون و نیز مقدار جابه جایى پیستون از بالا به پایین بستگى دارد.

اگر قطر پیستون 4 اینچ(10.16 سانتی متر) باشد و میزان جابه جایى پیستون در سیلندر نیز 4 اینچ باشد در نتیجه این پیستون در موتور میتواند بمکد:

حجم سیلندر=ارتفاع*3.14*{2^(شعاع)}

cm^3) ) 823.3 =10.16*3.14*{2^(5.08)}

اگر موتور شما 4 سیلندر باشد در نتیجه :4*823.3=3292.1 cm^3 ا 3.292 لیتر حجم دارد.

کارخانه جات خودرو سازى رقم فوق را گرد مى کنند و مى گویند که موتور شما 3.3 لیتر حجم دارد که بدین معنى است که این موتور خاص 3.3 لیتر حجم دارد.

اگر میل لنگ متصل به این موتور را دو دور بچرخانید 4 پیستون مجموعا 3.3 لیتر هوا و سوخت را استنشاق مى کنند.

خوب, چرا باید این حجم را بدانیم؟ و چرا پشت خیلى از خودروها برچسبى شامل حجم موتور زده شده است؟حجم یک موتور مى تواند بیشترین قدرتى که موتور تولید مى کند را برآورد کند.میدانیم که بنزین با هم مخلوط مى شود ودر موتور مشتعل مى شود.این اشتعال زمانى بخوبى رخ میدهد که احتراق سالمى روى دهد و احتراق کامل و بدون نقص زمانى رخ مى دهد که درصد کمى بنزین با هوا مخلوط شود.اگر مقدار زیادى بنزین با مقدار کمى هوا مخلوط شود احتراق ناقص روى میدهد. ویا روی نمیدهد(به علت کمبود اکسیژن).

نسبت مقدار هوا به بنزین 15 به 1 است یعنی 15 واحد هوا با 1 واحد بنزین مخلوط مى شود.حجم موتور بیشترین مقدار سوختى که موتور مصرف مى کند را اطلاع مى دهد واین نیز مى تواند کنترل کند بیشترین قدرتی را که موتور تولید مى کند. البته ممکن است یک موتور 10 لیترى که کارایى بدى دارد و نیز یک موتور 1 لیترى که کارایى خوبى دارد هر دو داراى یک اسب بخار یکسان باشند.اگرچه که موتور 10 لیترى 10 برابر موتور 1 لیترى حجم دارد.طبق یک قانون عمومى یک موتور 10 لیترى باید 10 برابر نیروى بیشتر نسبت به موتور 1 لیترى تولید کند.اگر سایر شرایط بدون تغییر بمانند.