مدیریت ماشین آلات سنگین

معرفی و شناخت و مدیریت ماشین آلات سنگین عمرانی

مدیریت ماشین آلات سنگین

معرفی و شناخت و مدیریت ماشین آلات سنگین عمرانیسوخت دیزل

سوخت دیزل

انتخاب سوخت مناسب برای موتورهای دیزل

کیفیت سوخت نقش مهمی در کارکرد درست، افزایش طول عمر و کنترل انتشار آلاینده ها در موتورهای دیزل دارد. به طور کلی موتورهای دیزلی که با استاندارد ASTM-D975 مطابقت داشته باشند عملکرد قابل قبولی دارند. البته سوختی که مورد استفاده قرارمی گیرد باید تمیز، پایدار و تصفیه شده بوده و خورندگی نداشته باشد. در زیر ویژگی های سوخت مناسب برای موتورهای دیزل تشریح شود. میزان گوگرد موجود در سوخت

گوگرد موجود در سوخت باید به اندازه ای کم باشد که موجب سایش زود هنگام رینگهای پیستون و جداره سیلندر نشود و حداقل مقدار دی اکسید گوگرد را هم از طریق اگزوز دفع کند. میزان ناچیز گوگرد در سوخت قابل چشم پوشی است ولی باید توجه داشت که همین مقدار کم هم می تواند باعث خوردگی و آسیب دیدگی موتور شود.هر گاه از سوختی استفاده می کنید که بیشتر از0/5 درصد جرمی گوگرد دارد باید دفعات تعویض روغن را زیادتر کنید. تمامی موتورهای دیزلی که در شاهراههای ایالات متحده حرکت می کنند باید ذرات معلقی که از اگزوز آنها خارج می شود کمتر از0/1 گرم به ازای هر اسب بخار باشد. به منظور فراهم سازی چنین شرایطی میزان گوگرد موجود در سوخت نباید بیشتر از0/5 درصد باشد و درخارج از شاهراهها نباید بیشتر از0/5 درصد باشد. این نوع سوخت با برچسب ترمز مشخص شده است. کم بودن میزان گوگرد سوخت سبب می شود که دفعات تعویض روغن و فیلتر کمتر شود. کار کردن در شرایط هوای سرد

سوخت دیزل در هنگامی که هوا سرد است تشکیل کریستالهای مومی شکلی را می دهد که می تواند سبب مسدود شدن فیلتر سوخت و اختلال در سوخت رسانی شود. برای جلوگیری از این مشکل راه حل های متفاوتی ارایه شده است. بعضی ها از سوختی که به همین منظور، تصفیه اضافی شده است، استفاده می کنند و برخی نیز افزودنی هایی به سوخت اضافه می کنند مانند اضافه کردن نفت سفید به گازوئیل که موجب بهتر شدن درجه ابری بودن سوخت (Cloud Point Temperatures) می شود. ولی این مسئله سبب می شود که سوختی سبک تر با ارزش حرارتی پایین تری بوجود آید و توان بدست آمده از موتور کم شود. همچنین میزان هزینه به ازای مسافت طی شده (Mileage) را هم افزایش می دهد. تمیز بودن سوخت

سوخت باید تمیز و عاری از هر گونه آلاینده ای باشد. محل نگهداری سوخت و مخزن سوخت را باید مرتب مورد بازرسی قرار داد تا عاری از قطرات آب و ذرات آلاینده و رسوبات باشد. ناپایداری سوخت سبب تشکیل لجن و لعاب (Varnish) در مخزن سوخت می شود.در صورتی که سوخت دیزل را در سایت نگهداری می کنید نکات زیر را باید رعایت کنید.

1- از مخازن فولادی گالوانیزه شده برای نگهداری سوخت و اتصالات آن استفاده نکنید چون بین سوخت و روی موجود در گالوانیزه واکنش شیمیایی صورت می گیرد و سبب مسدود شدن فیلتر ها و صدمه به موتور می شود.

2- برای جلوگیری از ورود آب و باران به داخل مخزن حتماً سرپوش مطمئن برای آن در نظر بگیرید.

3- اطراف مخزن و روزنه های آن را تمیز نگهدارید.

4- مخزن را طوری قرار دهید که کمی به سمت عقب و محل تخلیه زیرین آن شیب داشته باشد این کار باعث می شود که تخلیه آب و رسوبات داخل مخزن راحت تر صورت گیرد.

5- با پرنگه داشتن مخزن در بیشتر مواقع، از تشکیل قطرات آب در داخل مخزن جلوگیری کنید.

(این موضوع به ویژه در مناطقی از جنوب کشور که در اواخر تابستان و پاییز هوا شرجی است دارای اهمیت بوده و در صورتی که فضای بالای مخزن سوخت خالی باشد امکان نفوذ بخار آب و تشکیل قطرات آب در آن وجود دارد)

6- همواره بعد از پر کردن مخزن سوخت، مدتی صبر کنید تا ذرات احتمالی موجود در آن رسوب کند سپس از این مخزن برای پر کردن باک دستگاهها استفاده کنید. آلودگی سوخت

دربیشتر اوقات آلودگی موجود در سوخت به هنگام جابه جایی نامناسب آن اتفاق می افتد بیشتر این آلاینده ها عبارتند از آب، ذرات غبار و ذرات ناشی از رشد میکربی (Microbial Growth) که موجب تشکیل لجن سیاه (Black Slime) می شوند. ناپایداری سوخت و نگهداری آن به مدت طولانی هم می تواند سبب رسوب لعاب (Varnish) درمخزن شود. بهترین روش استفاده از سوخت های با کیفیت بالا، نگهداری آن در مخازن تمیز است. افزودنی های سوخت دیزل

بعضی از سوخت های دیزل با مواد افزودنی همراه هستند که با نام سوخت ممتاز و نظایر آن و با قیمتی گرانتر فروخته می شوند. به طور کلی موتورهای دیزل نیاز چندانی به این گونه سوخت های خاص ندارند ولی این به خواست مشتری و صلاحدید او بستگی دارد که از این سوختها استفاده کند یا نه.استفاده ازمواد افزودنی در سوختها به ویژه در مناطقی مانند ایران که کیفیت سوخت و گازوئیل پایین است مفید است. در ایران میزان گوگرد موجود در گازوئیل بسیار بالاست و بهترین نوع گازوییلی که در ایران تولید می شود حاوی 500 ppm گوگرد است.( بیشتر گازوئیل تولیدی حتی بیش از این مقدار گوگرد دارد) در صورت که میزان مجاز آن طبق قوانین زیست محیطی اتحادیه اروپا پایین تر از میزان 500 ppm است. به همین دلیل بیشتر ساییدگی موتور ناشی از گوگرد بالایی است که در سوخت وجود دارد.اثر افزودنی هایی که توسط مصرف کننده به سوخت دیزل اضافه می شوند عبارتند از: کاهش تشکیل رسوب بر روی نازلهای انژکتور.بهینه کردن بازدهی سوخت. افزایش میزان ستان از2 به5 (هیدروکربنی با فرمول C16H34 ).بهبود وضعیت احتراق در هنگام سرد بودن موتور و قبل از گرم شدن کامل آن. کم کردن زمان تاخیر احتراق.کاهش ضربه در موتور، سروصدا، احتراق ناقص و وارد آمدن شوک به موتور که سبب کاهش عمر موتور و ساییدگی آن می شود. باعث کار کردن آرام تر و یکنواخت تر موتور می شود و عمر آن را طولانی تر می کند. از تشکیل زنگ در سیستم توزیع سوخت موتور و مخزن ذخیره آن جلوگیری می کند. پایداری سوخت در برابر اکسید شدن را بیشتر می کند. تحمل موتور در برابر وجود آب را بیشتر می کند. احتراق سریع تر و کاملتری را ایجاد می کند.میزان انتشار اکسیدهای نیتروژن، مونواکسیدکربن، هیدروکربن و ذرات معلق(دود سیاه و دوده) را کاهش می دهد. پایین بودن نقطه ریزش گازوئیل و مشخصه روان بودن آن در حالت سرد را بهبود می بخشد. با انواع سوخت های مورد استفاده در دیزل و اجزای مختلف موتور سازگار است. سوخت دیزل یکی از انواع سوخت است که امروزه در کشورهای مختلف دنیا به دلیل مزایای نسبیاش، سخت مورد توجه قرارگرفته است. کشورهای صنعتی و پیشرفته غرب درسالهای اخیر بسیار به این موضوع توجه کردهاند، به طوری که هم اکنون خودروهای سواری دیزلی فراوانی در این کشورها تردد می¬کنند. در زیر برای آشنایی شما با کم و کیف این نوع سوختها، مروری اجمالی بر خصوصیات سوخت دیزل و سوخت مکمل آن یعنی بیودیزل که از مواد غیر نفتی تهیه می¬شود و مسائل مربوط به آن در امریکا و اروپا داریم. سوخت دیزل

اگر شما سوخت دیزل (گازوئیل) با بنزین مقایسه کنید ، شما می دانید که آنها متفاوت هستند . آنها مطمئناً بوی متفاوتی دارند . سوخت دیزل (گازوئیل) سنگین تر و روغنی تر است . گازوئیل نسبت به بنزین دیرتر تبخیر می شود، در واقع نقطه جوش آن نسبت به آب بالاتر است. معمولاً وقتی صحبت از سوخت دیزل می شود تمام توجهات معطوف به گازوئیل می شود .در اروپا حدود نیمی از خودروهای فروخته شده در سالهای اخیر دیزلی بوده¬¬¬اند و این رقم در کشور فرانسه به 70 درصد می¬رسد. حال سوال اینجاست که آیا¬ سوخت دیزل واقعاً حیاتی است وخودروهای دیزلی می¬توانند جانشینی مناسب برای خودروهای هیبریدی باشند؟

خودروهای دیزلی نیازمند موتورهای احتراق فشرده (بدون جرقه زنی) هستند که سیکل احتراق کاملاً متفاوتی در مقایسه با موتورهای بنزینی دارند. در یک موتور بنزینی سوخت به درون سیلندر پاشیده شده با هوا مخلوط و با یک جرقه شمع محترق میشود. در خودروهای دیزلی هوا ابتدا به درون سیلندر کشیده شده و بدون وجود سوخت فشرده می¬¬¬شود، این فشرده¬سازی هوا چنان گرمایی تولید میکند که وقتی سوخت به درون سیلندر تزریق می¬شود، احتراق مییابد. با به کارگیری نسبتهای تراکم زیادتر و دمای احتراق بالاتر، این نوع موتورها روانتر عمل میکنند. در نتیجه سوختهای دیزل از لحاظ مصرف سوخت در مقایسه با بنزین اقتصادی تر هستند. این نکته از اینجا منتج میشود که یک گالن (حدود 3.5 لیتر) دیزل حدود 10 درصد بیشتر از یک گالن بنزین انرژی تولید میکند. این دو عامل به موتورهای مدرن تزریق مستقیم سوخت دیزل کمک میکند که بتوانند حدود 50 درصد بیش از نوع بنزینی خود از لحاظ مصرف سوخت کارایی داشته و اقتصادی باشند. برای مثال یک هوندا اکورد با موتور 2.2 i-CTDi دیزلی در هر مایل 43.3 گالن دیزل مصرف میکند یعنی حدود 49 درصد کمتر از نوع بنزینی خود. مثال دیگر خودروی کمری هیبریدی است که با مصرف سوخت 39 گالن در هر مایل حدود 10 درصد از نوع بنزینی خود جلوتر است.

مزایا و معایب سوخت دیزل

گرچه سوخت دیزل-همان طور که گفته شد-سوختی بسیار تمیز و اقتصادی است اما این سوخت مجموعهای از مزایا و معایب را داراست که در زیر شرح داده میشود. مزایا

اقتصادی بودن: یکی از مزایای سوخت دیزل، اقتصادی بودن آن است. مطابق آمار ارائه شده حدود 81 درصد از امریکاییها به این دلیل از سوخت دیزل استفاده میکنند. اما آنها به این نکته توجه ندارند که این نوع سوخت در برخی از مناطق امریکا از بنزین بدون سرب گرانتر تمام میشود. البته در اروپا به دلیل مالیات کمتر دیزل نسبت به بنزین، ارزانتر است.طول عمر: بسیاری از موتورهای دیزلی طول عمر بیشتری دارند.قدرت موتور: موتورهای دیزلی گشتاور بیشتری تولید می کنند و این مزیت برای کسانی که با خودروهایشان بارهای سنگین حمل یا کاروان به خودرویشان متصل میکنند، میتواند قابل توجه باشد.معافیتهای مالیاتی: خودروهای دیزلی به زودی از معافیتهایی برخوردار میشوند که خودروهای هیبریدی دریافت میکنند. برای مثال خریداران مرسدس بنزE320 حدود 1500 دلار معافیت مالیاتی دریافت میکنند.

مضرات دسترسی: درامریکا از آنجا که هنوز استانداردهای دقیق کنترلی درمورد گسیل گازهای گلخانهای وضع نشده است و سوختهای دیزلی تمیز وجود ندارد، در پنج ایالت این کشور که قانونهای دقیقی در مورد آلودگی دارند، ایستگاههای عرضه دیزل راه اندازی نشده است. با ارائه قانونهای شدیدتر آلودگی از سوی دولت فدرال امید می¬رود خودروهای دیزلی تمیزتری وارد بازار این کشور شود. انتشار گازها: گسیل ذرات آلوده و اکسید نیتروژن درمقایسه با موتورهای بنزینی در این موتورها بیشتر است. البته دربیشتر موتورهای دیزلی می توان از بیودیزل که سوخت تمیزتری است، بدون هیچ تغییری در آنها استفاده کرد. قیمت: ساخت موتور دیزل هزینههای زیادی دارد. برای مثال اضافه کردن موتور دیزلی به فولکس واگن جتا حدود 1000 دلار به قیمت آن میافزاید یا اضافه کردن یک موتور دیزل به یک وانت اندازه متوسط بیش از 5000 دلار هزینه دارد. در دسترس بودن سوخت: دارندگان خودروهای دیزلی باید سوخت مورد نیاز خود را از یک شبکه توزیع سوخت تامین کنند که بسیار از شبکه توزیع سوخت بنزینی محدودتر است. البته دوام بیشتر این سوخت به آنها اجازه میدهد که برای مدت بیشتری از این سوخت استفاده کنند و فرصتی برای پیدا کردن یک ایستگاه عرضه این سوخت داشته باشند. نه این نه آن!از لحاظ فنی ساخت یک نیرو محرکه هیبریدی با موتور دیزل امکان پذیر است. کمپانی پژو- سیتروئن اخیراً چنین خودرویی ساخته است. 307 سی¬سی نام این خودروی کابریوله است که یک گالن در 70 مایل سوخت مصرف میکند. این میزان از لحاظ اقتصادی 30 درصد بهتر از نوع دیزلی آن است. البته به دلیل هزینههای مضاعفی که ساخت این نوع خودروها دارد، کمتر خودروسازی به دنبال ساخت چنین خودروهایی است. به بیان دیگر ساخت خودروی دیزلی هزینه زیادی دارد که به همراه هزینه ساخت موتور هیبریدی که آن نیز هزینههای گزافی به بار میآورد، باعث افزایش قابل توجه قیمت خودرو میشود. پژو- سیتروئن قصد دارد این خودرو را تا سال 2010 به بازار عرضه کند، البته این موضوع با توجه به مسئله فوق الذکر هنوز قطعی نشده است.

افسانه ها و حقایق دیزل و بیودیزل

بسیاری از امریکاییها هنوز اثرات سوختهای دیزل بر محیط زیست را احساس نکردهاند. به همین دلیل هم اکنون خودروهای دیزلی تنها یک درصد از خودروهایی را که در امریکا به فروش میرود، را تشکیل می دهند. جالب است بدانید در اروپا که از لحاظ محیط زیست در وضع مطلوبتری است، حدود نیمی از خودروهای نو که به فروش میرسند دیزلی هستند. در حقیقت خودروهای دیزلی در موقعیتی بین بی¬میلی امریکاییها و بی تفاوتی اروپاییان قرار گرفتهاند.هنگامی که مسئله گسیل گازهای گلخانهای و آلودگی هوا مطرح می-شود، این سوخت دیزل است که نمره بهتری میگیرد. یک رابطه دو سویه بین کارایی سوخت و انتشار این گازها وجود دارد. سوختهای دیزل از سوختهای معمولی کاراتر هستند زیرا گازهای گلخانهای کمتری مانند دی اکسید کربن منتشر میکنند، البته این سوختها دو آلوده کننده دیگر به مقدار زیاد تولید می کنند:اجرام ذرهای: ذرات متصاعد از سوخت دیزل هم برای سلامت انسان و هم برای آلودگی هوا و زیبایی شهرها مضر است.اکسید نیتروژن: با آن که این گاز به سختی قابل رویت است، یکی از عناصر اصلی در تشکیل مه دود در شهرها و تشکیل باران اسیدی است. حال سوال اینجاست که آیا این دو آلوده کننده مشکل ساز هستند؟ به گزارش هیئت منابع آب وهوایی کالیفرنیا (California Air Resources Board) جواب این سوال مثبت است. هم اکنون در پنج ایالت امریکا شامل کالیفرنیا، ماساچوست، ماین، نیویورک و ورمونت که مطابق استانداردها ایالت کالیفرنیا عمل می کنند، فروش خودروهای سواری دیزلی ممنوع شده است. درحال حاضر خودروهای سواری دیزلی موجود در امریکا به نام های لیبرتی، بیتل، گلف و جتا به خودروهای 45 ایالتی معروف شدهاند و تنها مرسدس بنز E320 بلوتک که اواخر سال 2006 معرفی شد در 50 ایالت امریکا مجوز فروش و تردد دارد و مدل 2007 این مرسدس که یک شاهکار است، هشت مرتبه انتشار اکسید نیتروژن کمتری از نوع CDI آن دارد.

سوخت دیزل کجاست؟

با ذکر نام دیزل نباید تصور شود که برای یافتن این سوخت باید به دنبال ایستگاههای عرضه سوخت برای خودروهای سنگین باشید بلکه این سوخت دیزل در نزدیک ترین پمپ بنزین به شما عرضه میشود. در امریکا حدود نیمی از 180هزار ایستگاه عرضه سوخت این کشور سوخت دیزل نیزعرضه می کنند.

تهیه کننده : اثیر کربلایی

لودر loader

تجهیزات سنگین سر جلویی لودر یک لودر(می دانیم که بیل مکانیکی که در جلوی لودر قرار گرفته است عمل بارکردن، بالابردن اجسام،خاک اندازی و ... را انجام میدهد)همانند یک نوع تراکتور است. معمولا چرخ طیاری بوسیله شیار هایی به صورت مربع به جلوی بیل مکانیکی توسط دو بازو متصل میشوند که به لودر خاصیت جمع آوری مواد شل و سست را از زمین اضافه میکنند و همچنین بوسیله این طراحی لودر میتواند آشغال ها و یا شن و ماسهها از روی سطح زمین جمع آوری کند.

یک لودرعموما برای گذاشتن مواد از روی سطح زمین که حاصل حفر گودال هاست بر روی کمپرسی ها برای جابه جایی استفاده میشود. یک لودر ممکن است از قطعات متحرک یا ثابتی ساخته شود. گاهی اوقات بیل مکانیکی ممکن است در بعضی از اقسام لودر برداشته یا حذف شود برای مثال : ممکن است بر روی انواعی چنگال هایی برای جابجایی تختههای سنگین یا کانتینر های تجاری نصب شود. و یا عملیات هایی انجام دهد مانند لودر یا اسکریپر. همچنین میتوان بیل مکانیکی را برای برداشت علوفه یا کلش به مقدار زیادی تقویت کرد.

لودر های معروف مانند کوماتسو، جان دیر ، کاتور پیلار،ولوو،و یا هیتاچی معمولا بیل های مکانیکی بزرگی در قسمت های جلو لودر دارند که به آنها بیل مکانیکی لودر میگویند و لی در انواع لودر کوچکتر یعنی تراکتور ها یک تجهیزات کوچکتری دارند که به آنها کج بیل گفته میشود و به خاطر همین آنها را لودر های کج بیل میگویند. در ضمن تجهیزات به کار برده در کج بیل ها را بااسم تجاری jcb می نامند که اسم اولین شرکت سازنده این امکانات است.

یکی از انواع معروف لودر لیو تو نیو مدل L-2350 است که در کارخانه لونگ ویو از سری تاسیسات تکزاس آمریکا ساخته میشود.

غول پیکرترین موتور دیزل جهان، در دل بزرگترین کشتی باری

غول پیکرترین موتور دیزل جهان، در دل بزرگترین کشتی باری

امروزه محصولات چینی تمام بازارهای دنیا را به تسخیر خودشان درآورده اند و در هر جایی دیده می شوند. اما این مطلب درباره محصولات چینی نیست، بلکه می خواهیم درباره وسایل نقلیه ای که این محصولات را از چین به دیگر نقاط دنیا می رسانند صحبت کنیم.

یکی از این وسایل نقلیه Emma Mærsk است که مسافت بین چین و کالیفرنیا را ۴ روز زودتر از کشتی های باری معمولی می پیماید. داستان وقتی جالب تر می شود که بدانیم این اژدها، عنوان بزرگترین کشتی باری دنیا را هم در اختیار دارد. این اژدهای دریایی ۳۹۶ متر طول و ۱۷۰۹۷۴ تن وزن داشته و توانایی حمل بیش از ۱۱۰۰۰ کانتینر ۶ متری را دارد.

غول پیکرهای آهنین

غول پیکرهای آهنین

گزارشی خواندنی درباره بزرگ ترین ماشین آلاتی که در صنایع مختلف کاربرد دارند

عظیم الجثه ترین ماشین های جهان هم برای خود دنیایی دارند؛ ماشین های بسیار بزرگی که هر یک ممکن است به اندازه نیمی از یک آسمانخراش ارتفاع داشته باشند. معمولاً از این ماشین های غول پیکر در پروژه های بسیار مهم صنعتی استفاده می شود و هر یک از آنها برای خود رکوردار هستند.

ترکس 33-19

لیبهر تی آی 274

این کارخانه، سازنده انواع ماشین آلات سنگین در جهان است که توسط اعضای خانواده لیبهر اداره می شود. در سال 2007 مسوولان این کارخانه به فکر افتادند تا از فضاهای خالی موجود در کامیون های بزرگ که بدون استفاده باقی می ماند نیز حداکثر استفاده را بکنند و در نتیجه یکی از بزرگ ترین کامیون های گودبردار توسط مهندسین کارخانه لیبهر طراحی و ساخته شد. بار مفید این خودروی عظیم الجثه 320 تن خاک است. «لیبهر تی آی 274» پنج متر طول و 179 تن وزن دارد و در نوع خود بزرگ ترین خودروی گودبردار جهان به شمار می رود.

دی 575 آ

کاترپیلار 797 بی

جرمن باگر 288

آر بی 293

حامل شاتل

ماریون 6360

غلتکها ROLLERS

غلتکها ROLLERS

انواع غلتکها عبارتند از:

1. غلتکهای پاچه بزی TAMPING FOOT ROLLERS- SHEEPS FOOT ROLLERS

2. غلتکهای شبکه ای GRID MESH ROLLERS

3. غلتکهای ارتعاشی VIBRATORY MESH ROLLERS

4. غلتکهای فولادی صاف SMOOTH STEEL DRUM

5. غلتکهای پنوماتیک PNEUMATIC ROLLERS

6. غلتکهای کفشک دار SEGMENTED PAD ROLLERS

7. بولدوزرهای متراکم کننده SOIL COMPACTORS

غلتکهای پاچه بزی

غلتکهای پاچه بزی دارای استوانه ای مجهز به تعدادی پایه های بیرون آمده است واین پایه ها که به پاچه بزی موسومند به عمل تراکم کمک میکنند وجه تسمیه پاچه بزی این است که عمل کوباندن این غلتک شبیه اثری است که یک گله گوسفند یا بز برروی زمین برجای می گذارد این غلتک عمل تراکم را با استفاده ازفشار استاتیکی و همچنین کنترل انجام میدهد این غلتکها معمولات دارای چندین استوانه بوده وبه صورت جفتی هم بکارمی رود.

غلتکهای شبکه ای

این نوع غلتکها با سرعت نسبتا" زیاد قادربه کاربوده ودرحین عمل خاک را پراکنده نمی کنند این غلتکها برای خرد کردن قطعات کلوخه خاکهای چسبیده مناسب میباشند همچنین ازاین غلتک میتوان برای خرد کردن ومتراکم نمودن سنگهای نرم استفاده کرد.

شاول shovel

شاول shovel

شاول نوعی از مجموعه بیل مکانیکی است که برای بارگیری سنگهای سخت (واستثنائاً خاکها) و اغلب در فضای باز (معادن روباز) مورد استفاده قرار می گیرد.

شاولها در استخراج های سطحی به روش نواری و کاواکی مورد استفاده قرار می گیرند. در روش نواری روباره برداشته شده و در یک بخش استخراج شده قبلی مجاور ریخته می شود و ماده معدنی زیر روباره بوسیله ماشین دیگری بارگیری شده و به قسمت دیگری برده می شود.شاولها توانایی کندن و بارگیری مواد واقع در سطح ایستایی ماشین یا بالاتر از آن را دارند.

◄ انواع شاول :

1- شاول استاندارد :

در معدنکاری سطحی و برای اهداف عام بکار می رود. از آنها برای بارگیری انواع کانسنگها و باطله استفاده می شود. ظرفیت آنها معمولاٌ بین 7 تا 40 متر مکعب می باشد.

2- شاولهای دکل بلند :

دارای دکل بلندتر و جام کوچکتر هستند و کاربردهای خاص دارند. اندازه صندوقه (جام) این شاولها حدود 25 درصد از انواع استاندارد کوچکتر است و دکل آنها بسته به اندازه جام انتخاب شده 35 درصد و گاهی بیش از آن بلندتر است. شاولهای دکل بلند ، با صندوقه تا 1.5 متر مکعب نیز ساخته شده اند

3- بارکننده های زغالی :

مشابه شاولهای استاندارد می باشند ولی بیل آنها حدود 75 درصد بزرگتراز انواع استاندارد مشابه است. ظرفیت این بارکننده ها تا 100 متر مکعب نیز می رسد.

◄ ساختمان شاولها :

شاولها از سه قسمت اصلی تشکیل شده اند که عبارتند از :

الف ) شاسی اصلی :

این بخش پائین ترین قسمت ساختمان شاول را تشکیل می دهد و از دو بخش ارابه و شاسی ثابت تشکیل شده است.

• ارابه (یا وسیله حرکت) : معمولاٌ چرخ زنجیری بوده و توسط آن می توان ماشین را جابجا کرد. دلیل استفاده از چرخهای زنجیری برای جلوگیری از فرو رفتن شاول در زمین می باشد. وجود سطح تماس بیشتر چرخهای زنجیری با زمین ، باعث کمتر شدن فشار وارده بروی سطح (مخصوصاً زمینهای خاکی و نرم) می شود.

البته شاولهایی با چرخ لاستیکی نیز وجود دارند که در مواقعی از آنها استفاده می گردد که مقدار بارگیری نسبتاً کم است و شاول به حرکت و جابجایی زیادی نیاز دارد.

• شاسی ثابت : سازه ثابت اصلی دستگاهی است که روی ارابه قرار گرفته و بخشهای دیگری روی آن قرار می گیرند.

ب) شاسی متحرک :

این شاسی بر روی محور قائمی که روی شاسی ثابت قرار گرفته سوار شده و می تواند حول محور تا 360 درجه دوران کند. کلیه وسایل و تجهیزات بارگیری بر روی این شاسی قرار دارند.

ج) تجهیزات بارگیری :

این تجهیزات شامل دکل ، بازوی جام ، جام و ماشین آلات می شود که همه بر روی شاسی متحرک سوار می شوند.

• دکل : یکی از بخشهای کلیدی شاول می باشد و میله ای است که به شاسی متصل بوده و به طرف جلوی ماشین زاویه دارد. در قسمت بالای دکل قرقره شیاردار وجود دارد که کابل بالابری صندوقه از روی آن عبور می کند.

اتصال دکل به بدنه شاسی بصورت لولایی بوده و دکل می تواند در جهت بالا و پایین حرکت نماید و بوسیله کابلهای مخصوص در موقعیت مورد نظر ثابت نگاه داشته شود.

• بازوی جام : از یک طرف به جام متصل بوده و از طرف دیگر به دکل لولا شده است. در زیر بازو دندانه هایی وجود دارد که امکان حرکت بازو به جلو و عقب را فراهم می آورد ، که این حرکت مبنای نفوذ در سینه کار است.

بازوی صندوقه همچنین می تواند حول محور اتصال خود به دکل به طرف بالا و پایین حرکت نماید که این کار با تغییر طول کابل بالابری انجام می گیرد.

• جام (یاصندوقه یا بیل) :

که به انتهای بازو متصل بوده و در تماس مستقیم با سینه کار قرار می گیرد. لبه جام به ناخنهای قابل تعویض مجهز است که موجب سهولت نفوذ می گردد. در زیر جام دریچه ای وجود دارد که در موقع قرار گرفتن بیل در موقعیت تخلیه به کمک کابل مخصوص باز شده و موا داخل آن تخلیه می شود.

بدیهی است که بین هر یک از بخشهای ماشین هماهنگی قدرت و ظرفیت وجود دارد ، بعنوان نمونه جنس و وزن جام بستگی به نوع ماده مورد کار دارد.

برای کار در زغال جامها سبکتر بوده و فرم و لبه ناخنهای آنها نیز متناسب این کار ساخته می شود.

◄ بطور کلی عملیات شاول شامل حرکات ذیل می باشد :

• نفوذ کردن در سینه کار و پرکردن صندوقه بوسیله بازوی جام (crowding)

• بالا آوردن صندوقه و جدا کردن آن از سینه کار (hoisting)

• دور زدن به محل تخلیه ((swining

• تخلیه صندوقه بوسیله بازکردن دریچه بیل (dumping)

• چرخش مجدد بطرف سینه کار جهت شروع چرخه بعدی (swining)

• در صورت نیاز حرکت به محل بارگیری جدید بوسیله چرخ زنجیری (propelling)

شاولهای قدیمی مکانیکی و شاولهای جدید با نیروی هیدرولیکی کار می کنند. شاولها معمولاً از پائین به بالا (یعنی از کف به بالا) بار برمی دارند ولی شاولهایی نیز ساخته شده اند که بار را از بالا به پائین برداشت می کنند. شاولهای معادن بزرگ با ظرفیت جام تا 30 متر مکعب کار میکنند.

شاول می تواند بار را بداخل سنگ شکن اولیه که معمولاٌ سنگ شکنی منقول است بریزد ، سپس توسط نوار که معمولاً تغییرات آن بسادگی امکانپذیر است مواد از معدن جابجا می شوند (این بحث مربوط به طراحی معدن می باشد )

◄ سیستم محرکه شاول :

دو روش اصلی برای تامین قدرت مورد نیاز شاولها وجود دارد :

شاولهای کوچکتر ، تا ظرفیت حدود 10 متر مکعب ، دارای موتور دیزلی هستند.

ماشینهای بزرگتر که از نیروی الکتریسیته برای تامین محرکه مورد نیاز خود استفاده می کنند. (این قدرت می تواند از طریق کابل دنبایه و برق سه فاز AC تامین شده یا سیستم محرکه شاول دیزل الکتریک باشد.

موتورهای دیزلی قابلیت تحرک بیشتری را برای ماشین بوجود می آورند ولی عمر عملیاتی آنها نسبت به انواع الکتریکی کمتر است. در عوض موتورهای الکتریکی نیاز به نگهداری و تعمیر کمتر داشته ، عمر عملیاتی آنها بیشتر است ، ولی فاقد تحرک کافی هستند. (ضمناً بدلیل وجود کابل در این نوع ، مشکلات نگهداری و تعمیرات (نت) و انتقال کابلها به مکان دیگر در هنگام تغییر محل شاول وجود دارد.

به علت اینکه کابلها معمولاً طولانی و سنگین می باشند ، برای حمل آنها معمولاً از لودر استفاده می گردد که گاهاً باعث آسیب دیدگی کابلها می گردد ، از طرف دیگر بدلیل عبور و مرور وسایل و پراکنده بودن کابلها بر روی زمین باز هم احتمال آسیب دیدگی کابل وجود دارد )

◄ سیستمهای حرکتی اصلی که نیازمند قدرت محرکه هستند شامل موارد ذیل می باشند :

• سیستم بالابری

• سیستم نفوذ در سینه کار

• سیستم حرکت دورانی

• سیستم حرکت انتقالی

در اکثر ماشنها برای هر سیستم حرکتی یک موتور محرکه مستقل وجود دارد

◄ استفاده از شاولها (اکسکاواتورهای کابلی) :

برای کمینه کردن هزینه بارگیری ظرفیت شاول باید با ظرفیت کامیونی که با آن کارمی کند هماهنگ باشد. بعنوان یک قاعده تجربی کامیون باید با 4 تا 5 صندوقه شاول پر شود.

بعنوان مثال اگر کامیونی در حدود 150 تن را در نظر بگیریم ، با توجه به چگالی مواد ، شاولهایی با بیلهای 20 تا 30 متر مکعبی برای این چنین کامیونهایی مناسب هستند.

باید توجه داشت که ظرفیت واقعی صندوقه با ظرفیت اسمی آن یکسان نیست و معمولاً با ضرب کردن ظرفیت اسمی جام در یک ضریب که به ضریب بیل DF (Deeper Factor) موسوم است ، ظرفیت واقعی بیل بدست می آید. مقدار ضریب بیل بسته به نوع ماده و شرایط کاری می تواند از حدود 40 درصد تا بیش از 100 درصد تغییر کند.

بطور تجربی این ضریب به شرح ذیل می باشد :

برای مواد با قابلیت کنده شدن آسان 85 تا 120 درصد

برای مواد با قابلیت کنده شدن متوسط 80 تا 90 درصد

برای مواد با حفاری سخت 70 تا 80 درصد

برای سنگ 40 تا 60 درصد

◄ زمان چرخه شاول :

عامل مهم در کارایی شاول زمان چرخه آن است. این زمان از زمانهای لازم برای عملیاتهای زیر تشکیل شده است :

نفوذ در سینه کار و پر کردن صندوقه بالابری جام

گردش بطرف باربر و گردش بطرف سینه کار

زمان چرخه به زاویه چرخش ، اندازه شاول و مهارت کاربر بستگی دارد و معمولاً از حدود 25 ثانیه تا بیش از یک دقیقه متغییر است.

بیشترین زمان چرخه به گردش شاول بطرف باربر و بازگشت بطرف سینه کار اختصاص دارد (حدود 60 درصد) و در نتیجه نحوه قرار گیری کامیون در کنار شاول از اهمیت بالایی برخوردار است.

در آرایشهای معمولی کامیون در کنار شاول و در سمت چپ ان قرار می گیرد ، گاهی برای تسریع در کار ، وسیله باربر در صورت مناسب بودن شرایط در هر دو طرف شاول قرار می گیرد تا زمان مانور کاهش یابد ، زاویه گردش شاول در این حالتها حدود 90 درجه می باشد.

با توجه به طولانی تر بودن زمان چرخه کامیون ، معمولاٌ یک شاول به چند کامیون سرویس می دهد.

◄ مزایای شاول :

1- هدایت جام ساده است.

2- از پائین به بالا و بالعکس بارگیری می کند.

3- تخلیه بدون جابجایی شاسی می باشد و فقط با حرکت دورانی دکل و اتاقک صورت می گیرد.

4- سنگ را عملاٌ با ابعاد بزرگ می پذیرد.

5- در برابر دیوارهای سنگی بدلیل بزرگی جثه و استحکام مقاومت دارد.

6- درسطوح (کف های) سست نیز استقرار می یابد.

◄ معایب شاول :

1- هزینه خرید آن زیاد است.

2- حداقل بار را لازم دارد تا اقتصادی کار کند.

3- تعمیرات آن پر هزینه است.

4- به علت خصوصیات مانور کم باید به اندازه کافی جا آماده باشد تا بارگیری صورت بگیرد.

◄ مدت کار شاول :

1- مدت کار شاول 37 درصد

2- تاخیرهای طولانی (بیش از 15 دقیقه) 42 درصد (که 33 درصد آن بدی آب و هوا می باشد)

3- تاخیرهای کوتاه مدت (کمتر از 15 دقیقه) 21 درصد

گذشته از موارد فوق تاخیرها می توانند بدلایل زیر باشند :

نرسیدن کامیون ، آماده سازی پس از انفجار ، استقرار کامیون ، آماده کردن محوطه ، جابجل شدن بیل ، تعمیر بیل ، تسطیح راه ، برداشتن موانع (چوب و آهن آلات) و بدون راننده بودن

شات بلاست shotblast

در این دستگاهها ساچمه های فولادی ( شات - shot ) پس از وارد شدن به توربینهای گریز از مرکز دستگاه شتاب گرفته و بر روی سطح قطعه پاشیده میشوند که در اثر این برخوردهای پرسرعت و متوالی ساچمه ها عملیات شاتینگ در این دستگاهها انجام می پذیرد .

شات بلاست عموما در کرهای صنعتی و قطعات با تیراژ بالا و نیز در سطوح مسطح وسیع مانند بدنه کشتیها و کف سالنها و در موارد کمی نیز در کارهای تزئینی - کهنه کاری و قا لبسازی مورد استفاده قرار میگیرد .

بااستفاده از دستگاههای شات بلاست میتوان عملیات :

۱- زنگ زدایی - ماسه زدایی - و رنگ برداری سطوح داخلی و خارجی قطعات.

۲- لایه برداری از سطوح انواع قطعات فورج شده.

۳- زبر کردن سطوح قطعات ( با استفاده از گریت - grit ) جهت بهینه انجام شدن عملیات لعابکاری و تفلون کاری برای ماندگاری و کیفیت یهتر.

۴- آماده کردن سطوح قطعات جهت انجام انواع آبکاریهای صنعتی - تزئینی یا رنگ.

۵- مات کاری - تمیز کاری و آماده کردن قطعات (شاتینگ - shoting ) جهت ارائه در بازار را میتوان انجام داد .

نکاتی قابل توجه در مورد شات بلاست و سندبلاست :

1- در عملیات شاتینگ سطح قطعه چکشی و براق میگردد

2- در عملیات گریتینگ که میتوان آنرا بوسیله دستگاههای شات بلاست و سندبلاست نیز انجام داد سطح قطعه مات و زبر میگردد

3 - در عملیات سندینگ (سندبلاست ) سطح قطعه مات یکدست و زبر میگردد که درجه زبری ایجاد شده بر روی سطح بستگی به جنس و درجه درشتی ساینده مورد استفته در دستگاه را دارد

4- از تکنیک سندبلاست عموما برای :

1 - زبر کردن و مات کردن سطوح قطعات

2 - تمیز کاری قطعات حساس به ضربه و پاشش شدید

3 - قطعاتی فقط یک موضع مشخص از آنها باید در معرض پاشش قرار بگیرد

4 - قطعاتی دارای دنده و حدیده حساس به ضربه هستند

5 - قطعاتی میبایست سطح آنها بصورت خیلی نرم تمیز کاری - مات ( مانند قطعات لوستر و زیو آلات )-رنگ براداری یا بصورت خفیف زبر شود (مانند بدنه اتومبیل )

لیفتراک

لیفتراک

ماشینی است دارای یک دکل، شاخک و ملحقات که با توجه به نوع فعالیت برای حمل و نقل، جابجائی و انبارنمودن بارها در اشکال و ظرفیتهای مختلف طراحی و ساخته میشود و متناسب با نوع کار و محیط از سوخت های فسیلی، گاز یا برق استفاده میکند.ظرفیت

حداکثر بار مجاز ایمن که توسط لیفتراک جا به جا می شود و بوسیله کارخانه سازنده بر روی پلاک مشخصات ماشین درج شده است.

ملحقات لیفتراک

کلیه تجهیزاتی که توسط شرکت سازنده لیفتراک، مطابق با استانداردهای لازم برای حمل و جابجائی بارهای خاص به دکل یا شاخک لیفتراک اضافه می شود.تجهیزات کنترلی

تجهیزاتی نظیر گیجها، کنترل کننده ها و نشانگر سرعت که بوسیله آنها وضعیت و عملکرد لیفتراک تحت کنترل در می آید.

دستگاه ترنچر

دستگاه ترنچر

ترنچر :

چند تا عکس از این دستگاه را آمده کرده ام که در زر می توانید آن را مشاهده فرمایید

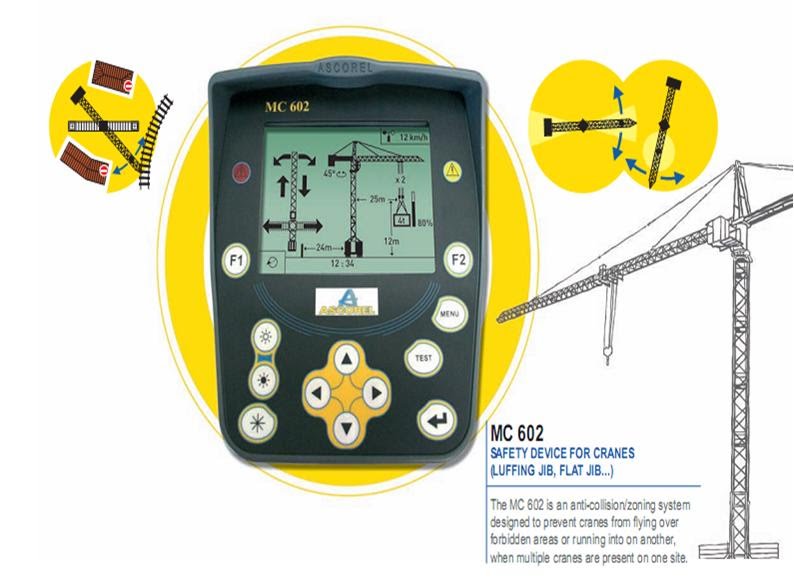

سیستم آنتی کولیژن (ANTI-COLLISION)

سیستم آنتی کولیژن (ANTI-COLLISION)

سیستم آنتی کولیژن جهت جلوگیری از برخورد تاورکرین با موانع مختلف طراحی شده است . این سیستم علاوه بر جلوگیری از برخورد می تواند با نمایش شاخصهای مختلف وضعیت تاور در راهبری و کنترل بهتر این دستگاه نقش مهمی داشته باشد.

این سیستم به وسیله سنسورهای خود اطلاعات وضعیت تاورکرین و همچنین از طریق گیرنده رادیو اطلاعات سایر تاورکرینها را دریافت کرده و بعد از پردازش به وسیله پردازنده و نمایش روی نمایشگر، اطلاعات لازم را از طریق فرستنده رادیو به سایر تاورکرین ها ارسال می کند.

همچنین می توان برای کنترل بهتر مجموعه از تاورکرین ها که در سایت مشخصی مشغول به کار هستند کامپیوتر مرکزی قرار داد که خود شامل یک دستگاه گیرنده و فرستنده رادیو، یک دستگاه کامپیوتر رومیزی و برنامه مخصوص مدیریت سیستم می باشد. سیستم مرکزی می تواند از طریق رادیو خود اطلاعات کلیه تاورکرین ها را جمع آوری و توسط نرم افزار مدیریت سیستم آنتی کولیژن موقعیت تمامی تاورکرین ها را مشخص کرده و همچنین گزارشهایی مفیدی از نحوه کار تاورها ارائه دهد.

آنتی کولیژن دارای قابلیتهای زیر می باشد:

1. محاسبه ریسک برخورد بین کابل با جیب و کانتر جیب تاورکرین های کناری و اخطار به صورت لامپ های زرد و قرمز

2. اخطار در مورد حرکت در مناطق ممنوعه مانند جاده ها، ساختمان های اطراف، محل عبور کابل برق و غیره..

3. نمایش موقعیت تاور (شعاع، زاویه چرخش و ارتفاع قلاب)

4. نمایش ماکزیمم بار حمل با توجه به موقعیت قلاب تاورکرین

5. نمایش سرعت وزش باد و اخطار در صورت عبور از حد مجاز

6. نمایش موقعیت سایر تاورکرین ها

7. مدیریت کلیه تاورکرین ها از طریق کامپیوتری مرکزی

مقاله ای در مورد قطعات سیستم آنتی کولیژن

سندبلاست sandblast

اصول کار در دستگاههای سندبلاست sandblast :

با استفاده از دستگاههای سندبلاست میتوان عملیات :

۱- زنگ زدایی - ماسه زدایی - و رنگ برداری سطوح داخلی و خارجی قطعات.

۲- پوایش مات و تمیز کاری انواع قالبهای صنعتی .

۳- زبر کردن سطوح قطعات ( با استفاده از ساینده های مخصوص ) جهت بهینه انجام شدن عملیات لعابکاری و تفلون کاری برای ماندگاری و کیفیت یهتر.

۴- آماده کردن سطوح قطعات جهت انجام انواع آبکاریهای صنعتی - تزئینی یا رنگ.

۵- مات کاری - تمیز کاری و آماده کردن قطعات (سندینگ - sanding ) جهت ارائه در بازار را میتوان انجام داد .

۶- حک کردن نوشته و نقوش مختلف و گود برداری و یا برجسته کاری آنها برروی سطوح شیشه ای - چوبی - MDF - کاشی - سرامیک و طلق که بیشتر برای انجام امور تجاری - تبلیغاتی و تزئینات دکور مورد استفاده میباشد.

یک مخزن فولادی در حال سندبلاست شدن

1-استفاده از سایندههای سیلیس دار که بیش از 5% Silica داشته باشد مشروط به رعایت کامل این مقررات است.

2-جای مواد سیلیسدار میتوان از سایندههای دیگر نظیر گرانول اکسید آلومنیوم- ذرات آهن لعاب دار- ذرات چدن Malleable و ذرات سمباده استفاده نمود.

3-قطعاتی که خیلی بزرگ نیستند و امکان جابجائی آنها مقدور است سندبلاست بایستی در سالن محصوری که ابعاد کافی داشته باشد انجام گیرد.

4-سالن بایستی به نحوی صورت گیرد که رانش هوا از طرف بالا به سمت پائین صورت پذیرد. بدین معنی که ضریب خروجی هوا به میزانی باشد که باعث فشار منفی کمی در سالن سندبلاست گردد تا هوای تازه بتواند از بالا وارد سالن شده و آلودگی از منافذ سالن به بیرون انتشار نیابد، در کف سالن و یا دو طرف دیوار سالن در محاذی کف که در مسیر هوای خروجی به هوای آزاد است جریان هوای آلوده باید از فیلترهای مؤثر پارچهای یا از سیلیکون یا رسوب دهندههای الکترواستاتیک عبور یابد تا مواد ساینده گرفته شود و برای استفاده مجدد در مخزنی که در زیر سالن سندبلاست قرار داده میشود جمعآوری گردد.

5-محلهائی که تاسیسات ثابت مانند بویلرها- مخازن سوخت ویا لولهکشیها قرار داد محدوده سندبلاست کاری بایستی با اسکلت بندی و چادرکشی محصور گردد.

6-اپراتور سندبلاست کار بایستی مجهز به وسایل حفاظت فردی شامل کلاه مخصوص سندبلاست Air Line Helmet - لباس کار با پیش بند مقاوم - چکمه لاستیکی - دستکش ساق بلند باشد.

7-کلاه سندبلاست که در اختیار فردی قرار میگیرد نبایستی مورد استفاده افراد دیگر قرار گیرد. شیلنگ هوارسانی کلاه سندبلاست کار بایستی به منبع هوای سالمی متصل شود که دبی هوارسانی آن کمتر از 17% مترمکعب در دقیقه نباشد هوای مذکور بایستی توسط فیلتر مناسبی که بدون کاهش اکسیژن هوا بتواند رطوبت، دودهای روغنی، ذرات و غبارات و هر گونه گازهای سمی که از کمپرسور هوا ایجاد میشود (مانند Co2 - Co اکسیدهای فلزی گوگرد یا نیتروژندار) را جذب نماید توصیه شده است در هوای تنفسی نباید بیش از PPM50 کربن منواکسید و بیش از PPM1000 کربن دیاکسید وجود داشته باشد.

8- مراقبتهای دورهای برای نگهداری تجهیزات وسائل و سیستمهای تهویه و وسائل حفاظت فردی به عمل آید و مخازن تحت فشار کمپرسور و مخلوط کن Air Blast Chamber سالن یکبار تحت تست هیدورستاتیک واقع شود. ساعت کار سندبلاست کار در شبانهروز بایستی کمتر از 8 ساعت بوده و اپراتور نبایستی بیش از 40 دقیقه بطور مداوم در داخل سالن سندبلاست کار نماید و در مدتی که به تناوب سندبلاست کار در سالن کار مینماید بتوسط شخص دیگری که در خارج سالن باشد مورد مراقبت قرار گیرد. توزیع نور مناسب در سالن و سیستم ارتباط تلفنی یا صوتی بین مراقب و فرد سندبلاست کاری الزامی است. در صورتیکه جهت تامین روشنائی نتوان از فشار برق تا 50 ولت استفاده نمود برای جلوگیری از خطر برق گرفتگی افراد لازم است مقررات ایمنی استفاده از ولتاژ ضعیف و سیستم سیم اتصال موثر الکتریکی بدنه به زمین مصرف کنندههای الکتریکی مراعات گردد.

9-افرادیکه در نزدیک سالن سندبلاست میباشند و افراد دیگری که در محلهائی بنحوی در معرض استنشاق غبارات زیر ناشی از سندبلاست کاری قرار دارند بایستی از فیلتر تنفسی استفاده نمایند.

10-آزمایشهای پزشکی شامل X - Ray از ریهها و اسپیرومتری برای سندبلاست کاران سالی یکبار الزامی است و بایستی در پرونده پزشکی آنان مضبوط شود و در صورت بروز علائمی دال بر بیماری شغلی، کار آنان بایستی عوض شود.

11-بمنظور جلوگیری از ایجاد الکتریسیته استاتیک که هنگام عبور مواد ساینده از لوله لاستیکی رابط به نازل ظاهر میشود نازل سندبلاست بایستی توسط سیمی که از مسیر لوله عبور داده شده به زمین ارت شود تا از ترکیدن لوله رابط یا ایجاد شوک الکتریکی به سندبلاست کاری جلوگیری بعمل آید.

12-پس از پایان کار هر شیفت، سندبلاست کاران بایستی وسائل حفاظت فردی خود را تمیز و در قفسه ملبوس نگاهدارند تا پس از استحمام دوش و تعویض لباس از خود رفع آلودگی نموده باشند.

13-در صورت انجام کار در ارتفاع مقررات ضمیمه مربوط به داربستها برای سندبلاست کاران لازمالاجراء میباشد.

14-مدیر واحد بایستی شخصی مسئولی را جهت نظارت بر کار کارگاههای سندبلاست تعیین کند تا مقررات فوق را کنترل نماید.

15-شخص مذکور لازمست قبل از شروع عملیات سندبلاست کلیه موارد ایمنی از جمله وضعیت شیلنگها، رابطها و بستها را بازدید و در صورت اطمینان از سلامت آنها اجازه کار صادر نماید.

16-اپراتور سندبلاست بایستی آموزش ایمنی را گذرانیده باشد و تجربه لازم را برای سرعت در مانور بستن شیر مخلوط کن هوا و مواد ساینده که فشاری بین 5/5 تا 5/6 kgf/Cm2 داراست

دستگاه شاتکریت shotcrete

1) توانایی پمپاژ مواد نیمه سیّال تا غلظت خمیری با حداکثر دانه بندی 5 میلیمتر را دارا میباشد. لازم به ذکر است ملاتی با اختلاطی ویژه که توانایی پمپاژ و انتقال در شیلنگ را داشته باشد.

2) قابلیت تنظیم استاتور بجهت بالابردن فشار در هنگامیکه استاتور بدلیل استهلاک فشار آن کاسته شده است.

3) دسترسی به ملات داخل مخزن بجهت تعیین غلظت ملات و کم و زیاد کردن اسلامپ آن

4) قابلیت جابجایی آسان دستگاه بدلیل طراحی ویژه آن در مسیرهای ناهموار

5) شستشوی آسان و سرویس ساده آن

موارد استفاده:

1) شاتکریت پنلهای ساختمانی

2) شات موارد پلیمری

3) تزریق بتن حداکثر دانه بندی 6/0

4) پر کردن بلوکهای ساختمانی توسط ملات

5) انتقال ملات و دوغاب

6) پرکردن شکاف پشت لاینینگ تونل و ساختمان

7) آماده سازی و مخلوط ملات و دوغاب

8) پاشش بتن سبک با کیفیت عالی

دامپ تراک dump-truck

دامپ تراکهای مفصلی و یا کمرشکن نیز دارای مفصلی بین کابین و کفهٔ پشتی هستند

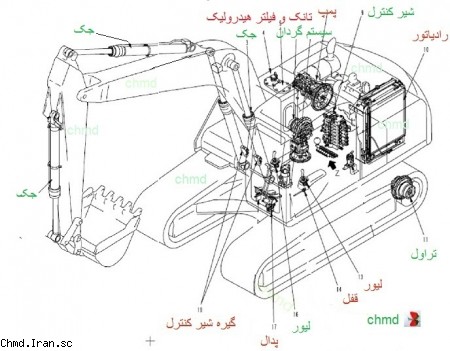

بیل هیدرولیکی hydraulic excavator

از قابلیتهای این ماشین میتوان به نصب چکش که بسیار پرکاربرد میباشد اشاره کرد. نصب چکش برقی یا پنوماتیک بجای باکت این دستگاه، این امکان را فراهم میکند که سطوح و احجام سنگی یا بتونی را که بنا به دلایلی نمیتوان با مواد منفجره تخریب کرد، بهوسیله مجموعه این دو وسیله (بیل و چکش) تخریب نمود.

لازم به ذکر است به دلیل حجم کم باکت و هزینههای بالای نگهداری، برای خاکهای نرم و با حجم زیاد لودر وسیله اقتصادی تر و مناسب تری است.

بولدوزر Bulldozer

بولدوزر Bulldozer

بولدوزر به انگلیسی Bulldozer: یکی از ماشینآلات ساختمانی و عمرانی میباشد که نحوهٔ حرکت آن بصورت خزیدن بهوسیلهٔ چرخهای زنجیری میباشد. این ماشین دارای تیغهٔ فولادی در جلو میباشد که توانایی جابجایی حجمهای گستردهای از خاک، شن و ماسه و نخاله و ... را در حین کار دارد.

اسکریپر scraper

اسکریپر ماشینی است که از آن برای عملیات تسطیح و محل هایی که بکارگیری بولدوزر اقتصادی نیست استفاده میشود زیرا در مناطقی که فاصله حمل متوسط است نه از بولدوزر میتوان استفاده کرد ونه از ماشین های با سرعت زیاد چرا که اقتصادی نیست.در واقع اسکریپر نوعی ماشین حفار است از اسکریپر میتوان برای کندن بارگیری حمل و تخلیه مواد استفاده کرد . وسیله مناسبی برای عملیات خاکی حجیم است و برای انجام کارهای تکمیلی مانند تسطیح هم استفاده میشود. اسکریپرها دارای 3 قسمت عمده هستند :1-مخزن (جام) 2- صفحه نگهدارنده خاک در جام 3-بخش تخلیه کننده خاک. این ماشین ها دارای دو دسته موتور دار و بدون موتور هستند بعضی اسکریپر ها توسط تراکتور های چرخ لاستیکی یا زنجیری کشیده میشود وبعضی از آنها بخشی از یک تراکتور-اسکریپر هستند.در مواردی که فاصله حمل زیاد است از اسکریپرهای لاستیک دار یا دو موتوری استفاده میشود. اگر بخواهند از بولدوزر برای هل دادن اسکریپر ها استفاده کنند بر روی بولدوزر تیغه کوشن که ویژه هل دادن اسکریپرها طراحی شده نصب میشود. لازم به ذکر است که اسکریپر ها قادر به انجام کار 5 نوع از ماشین آلات راهسازی هستند: 1- کندن مواد خاکی (بولدوزر) 2- خاک کنده شده را بارگیری میکند ( لودر ها) 3- حمل مواد حفاری شده (کامیون ها یا واگن ها) 4-قادر به تسطیح سطح راه هنگام تخلیه و پخش مواد بارگیری شده است (گریدر ها) 5-میتواند جاده را کوبیده وغلتک بزند.(غلتکها) **"نباید انتظارداشت که هریک از کارهای ذکر شده دقیقا همانند ماشین آلات خاص همان کار انجام گیرد.

اسکریپرها به دودسته موتوردار وبدون موتور تقسیم میشوند امروزه نوع بدون موتورکمترمورد استفاده قرارد میگیرد اغلب اسکریپرها تک محور بوده وتعادل آن ووزن بارآن توسط تراکتورمتصل به آن حمل میشود تراکتورهایی که این اسکریپرها را میکشند ممکن است چرخ لاستیکی وچرخ زنجیری باشند بعضی دیگر قسمتی ازیک تراکتوراسکریپرها هستند بدین معنی که یک تراکتورتک محوره یک اسکریپر تک مجوره رامیکشد اسکریپرها یی که دومحوردارند به وسیله تراکتورهای زنجیردار کشیده میشوند زیرا اینگونه تراتورها نمی توانند بارقائم را تحمل کنند بنابراین نمی توانند اسکریپرها یک محوره را بشکند امروزه بندرت ازاسکریپرها چرخ زنجیری استفاده میشود اسکریپرها یی که توسط تراکتورچرخ لاستیکی کشیده میشوند به انواع زیرتقسیم بندی میشوند:

2-سه محوری

3-دودیفرانسیل

4-اسکریپرهای دوموتوره ( TANDEM-POWERED)

5-اسکریپرهای دارای بالابر(ELEVATING)

6-فشاری – کششی (PUSH – PULL)

اسکریپرهای تک موتوری دومحوری ازیک تراکتورتک محوره استفاده میکنند وبه دلیل مسئله تعادل این تراکتوربدون اسکریپرمربوطه قادربه حرکت نیست اسکریپرهای سه محوری توسط یک تراکتورکشیده میشوند ماشنیهای چند دیفرانسیلی دارای چرخهای گردنده دراسکریپرودرتراکتورهستند اسکریپرهای دوموتوره دارای موتورهایی چداگانه برای حرکت اسکریپروچرخهای گردان آن میباشد اسکریپرهای دارای بالابردارای یک بالابرنردبانی درجلوی جام بوده ودرعمل کندن وانتقال مواد کنده شده به داخل جام کمک میکند دراین نوع اسکریپرها به دلیل قدرتی که بالابربه اسکریپرمیدهد به تراکتورکمکی جهت بارگیری احتیاجی نیست.

یاتاقانها چگونه کار می کنند ؟

یاتاقانها چگونه کار می کنند ؟

آیا تا به حال، چگو نگی کارکرد وسایلی مانند چرخهای اسکیت یا موتور های الکتر یکی که به نرمی و با سرعت می چرخند شما را متعجب ساخته است ؟علت را می توان در کلمه ی کوچک و ساده ی یاتاقان (bearing) یافت. یاتاقانها ممکن است در ابزارهایی که ما همه روزه از انها استفاده می کنیم وجود داشته باشند بدون یاتاقان، می بایست پیوسته اجزایی را که تحت اصطکا ک خراب می شوند عوض کرد.

دراین مقاله می آموزیم که یاتاقان ها چگونه کار می کنند و به برخی از انواع یاتاقان ها گذری اجمالی خواهیم داشت .

مفاهیم اولیه:

مفاهیم مربوط به یاتاقانها ساده می باشند چرخهای ماشین شما مانند یک یاتاقا ن بزرگ عمل می کنند. اگر شما چیزی مانند اسکیت را بجای چرخهای اتومبیل تان مورد استفاده قرار دهید، اتومبیل تان به سختی خوا هد توانست از یک سرازیری به پایین جاده حرکت کند. زیرا وقتی که اشیاء می لغزند اصطکاک بین آنهاباعث ایجاد نیرویی می شود که تمایل به کاهش سرعت آن شئ دارد، اما اگر دو سطح بتوانند نسبت به هم بغلتند اصطکاک به مقدار چشم گیری کاهش می یابد.

یاتاقانها عموما به دو شکل بارگذاری می شوند، شعاعی (radial force) و محوری (force trust ) با توجه به جایی که یاتاقان در آنجا بکار می رود ممکن است تمام بار شعاعی یا محوری یا ترکیبی از هر دو باشد.

یاتاقان ها یی که متصل به شفت موتور و قرقره می باشند و تحت تاثیر بارهای شعاعی قرار دارند .

یاتاقانهای بکار رفته در موتور الکتریکی وقرقره در تصویر فوق تنها تحت تاثیربارهای شعاعی قرار دارند. بیشترین بارها از نیروی کشش تسمه مرتبط کننده ی در قرقره بوجود می آید.

یاتاقان بکاررفته در این صندلی تحت تاثیربار محوری می با شد.

یاتاقان نشان داده شده در شکل فوق ، مانند یاتاقانها ی بکار رفته در تکیه گا هها عمل می کند . این یاتاقان تحت تاثیر نیروهای محوری خا لص می باشد .وتمام بار ناشی از نیروی وزن شخصی می باشد که به روی صندلی نشسته است .

گذری کوتاه بر سیستم های انتقال نیروی اتوماتیک

سیستم های انتقال نیروی اتوماتیک یکی از پیچیده ترین قسمت های مکانیکی در اتومبیل های جدید است. یک سیستم انتقال نیروی اتوماتیک کامل، شامل بخش مکانیکی، هیدرولیکی، الکتریکی و کنترل کامپیوتری است که با هماهنگی بی نظیری عمل می کنند.

مقاله ای که می خوانید، چگونگی عملکرد این سیستم خارق العاده و نحوه ی تعمیر آن در صورت بروز اشکال را شرح می دهد.

قابل ذکر است که مقصود عمده از سیستم انتقال نیرو، همان گیربکس (gear box) است؛ ولی یک سیستم انتقال نیرو اجزای دیگری نیز دارد که به تفضیل در مورد آن ها بحث خواهیم کرد.

گذری کوتاه بر سیستم های انتقال نیروی اتوماتیک:

سیستم های انتقال نیروی اتوماتیک یکی از پیچیده ترین قسمت های مکانیکی در اتومبیل های جدید است. یک سیستم انتقال نیروی اتوماتیک کامل، شامل بخش مکانیکی، هیدرولیکی، الکتریکی و کنترل کامپیوتری است که با هماهنگی بی نظیری عمل می کنند.

مقاله ای که می خوانید، چگونگی عملکرد این سیستم خارق العاده و نحوه ی تعمیر آن در صورت بروز اشکال را شرح می دهد.