مدیریت ماشین آلات سنگین

معرفی و شناخت و مدیریت ماشین آلات سنگین عمرانی

مدیریت ماشین آلات سنگین

معرفی و شناخت و مدیریت ماشین آلات سنگین عمرانیبرنامه زمان بندی تعمیر و نگهداری موتورهای دیزل – پنتا ولوو

برنامه زمان بندی تعمیر و نگهداری موتورهای دیزل – پنتا ولوو

Maintenance Schedule for Volvo PENTA diesel generator – 2009

طراحی موتورهای ولوو پنتا و تجهیزات آنها به گونه ای که قابلیت اطمینان بالا و عمر طولانی دارند . به شکلی طراحی شده اند که کمترین آسیب را به محیط زیست وارد می کنند . اگر تعمیر و نگهداری آن بر اساس برنامه زمان بندی شده انجام گیرد واگر قطعات یدکی که مورد استفاده قرار می گیرد اصلی باشند این دستگاهها سالم باقی می مانند و دچار خرابی نمی شوند .

دقت : CAUTION !

قبل از اینکه کار بر روی دیزل را انجام دهید فصل مربوط به تعمیر و نگهداری را مطالعه کنید که شامل دستورالعمل هایی است که در مورد چگونگی انجام تعمیر و نگهداری به شیوه ای ایمن و صحیح می باشد .

برنامه زمان بندی تعمیر و نگهداری موتورهای دیزل – پنتا ولوو

برنامه زمان بندی تعمیر و نگهداری موتورهای دیزل – پنتا ولوو

Maintenance Schedule for Volvo PENTA diesel generator – 2009

طراحی موتورهای ولوو پنتا و تجهیزات آنها به گونه ای که قابلیت اطمینان بالا و عمر طولانی دارند . به شکلی طراحی شده اند که کمترین آسیب را به محیط زیست وارد می کنند . اگر تعمیر و نگهداری آن بر اساس برنامه زمان بندی شده انجام گیرد واگر قطعات یدکی که مورد استفاده قرار می گیرد اصلی باشند این دستگاهها سالم باقی می مانند و دچار خرابی نمی شوند .

دقت : CAUTION !

قبل از اینکه کار بر روی دیزل را انجام دهید فصل مربوط به تعمیر و نگهداری را مطالعه کنید که شامل دستورالعمل هایی است که در مورد چگونگی انجام تعمیر و نگهداری به شیوه ای ایمن و صحیح می باشد .

علت شکستن رینگهای پیستون چیست ؟

علت شکستن رینگهای پیستون چیست ؟

عمده ترین علت شکستن رینگ پیستون این است که پیستونها هنگامی که بالا و پائین می روند برای مدت طولانی بدون اینکه روانکاری کافی صورت بگیرد کار کنند .

اگر روغن موتور در فواصل منظمی که توسط سازنده ارائه شده است تعویض نگردد و چون باید فیلتر روغن هم به موقع تعویض شود اگر این فیلتر عوض نشود باعث افزایش ذرات معلق در روغن می شود و این روغن کثیف خاصیت روان کنندگی اش را از دست می دهد

فقدان روان کننده باعث افزایش اصطکاک در بخش های مختلف موتور می شود که در حال حرکت هستند بویژه رینگ های پیستون که در داخل موتور قرار دارند و خیلی هم داغ هستند و این کمبود روان کننده بر روی آنها بیشتر اثر می گذارد .

علاوه بر اینکه کاهش روان کنندگی reduced lubricity, باعث می شود که ذرات اکسید شده ( سوخته ) و ذرات زائد که معمولا توسط روغن شسته شده و در فیلتر گیر می افتد مقدارشان بالا می رود که وقتی روی هم جمع می شوند می توانند باعث صدمه دیدن رینگها شوند .

کاهش جریان روغن می تواند در نهایت باعث مسدود شدن مجاری روغن شده و بازهم وضعیت روانکاری بدتر و بدتر شود تا عاقبت باعث شکستگی یک یا چند تا از رینگ پیستونها شود و یا حتی باعث یکی یا همه یاتاقانهای میل لنگ crankshaft و یا میل بادامک camshaft گردد .

علت دیگر شکستن رینگ پیستون:

علتهای مختلفی برای گیر کردن و شکستن رینگ پیستونها وجود دارد . مهم ترین علتش می تواند بدلایل زیر باشد :

1- نرسیدن روغن به به پیستونها

2- ریختن روغن نامناسب در موتور

3- داغ کردن بیش از اندازه موتور overheating of the engine

4- خرابی واشرسر سیلندر و وارد شدن آب به داخل روغن = قاطی کردن آب و روغن

5- داغ کردن موتور بدلیل نبودن آب در موتور که بدلیل نشت دادن رادیاتور و یا گیرکردن ترموستات frozen thermostat

6- جمع کردن غلط موتور توسط استادکاران

7- نصب کردن غلط رینگ پیستونها

منبع : بانک ماشین آلات پتروشیمی بندر امام

فیلر گیری موتور

فیلر گیری موتور

فیلر گیری یکی از مهمترین و ضروری ترین عملی است که تعمیر کار باید این عمل (فیلرزدن )را انجام دهد هر جسمی بر اثر حرارت منبسط شده و بر طول و قطر و حجمش افزوده می شود قطعاتی که در موتور بکار رفته اند در مقابل حرارت انبساط پیدا می کنند که در هنگام طراحی موتور با محاسبه این مقدار انبساط را بخوبی جبران می کنند یکی از سیستمهای که انبساط در انها محسوس بوده و برای کار موتور تاثیر بسزایی دارد سیستم حرکت سوپاپها می باشد که کارخانه سازنده با توجه به جنس و حجم و ضریب انبساط قطعات مقداری فاصله بین انها در نظر گرفته است تا در هنگام انبساط این فاصله پر شود و کار باز و بسته شدن سوپاپها مختل نگردد در صورت عدم وجود این لقی قطعات در برابر گرما منبسط شده و چون میدان حرکتی در جهت طولی ندارند به هم فشار اورده باعث سائیدگی تاب برداشتن و خرابی قطعات می گردند مقدار این لقی توسط کارخانجات سازنده اندازه گیری و اعلام شده و انرا با فیلر اندازه و تنظیم میکنند

نکات لازم برای فیلر گیری موتور

1- شناخت سوپاپها برای فیلر گیری

2- مقدار لقی و فاصله مجازی که باید برای سوپاپها با فیلر میزان کنیم بدست اورده باشیم

3- این مقدار لقی بسته به دستور کارخانه باید در حالت سرد یا گرم برای فیلر گیری موتور ماشین ضروری است

4- شناخت احتراق سیلندر های مورد نظر برای فیلر گیری از راههای مختلف

5- اماده کردن فیلر با شناخت نوع ماشین و تبدیل فیلر در صورت نیاز قبل از تشریح فیلر گیری به شناخت حالات و بدست اوردن ترتیب ان می پردازیم

تقریبا تمام خودروها به این شکل فیلرگیری می شوند :

میل لنگ ماشین رو بچرخونید یا بوسیله تسمه پروانه یا در بعضی ماشین ها بوسیله آچاری که به میل سوپاپ میخوره . باید ببینید سوپاپ های کدوم سیلندر در حالت قیچی قرار گرفته . حالت قیچی چیه ؟ حالتی که سوپاپ دود بالا اومده بسته شده و سوپاپ هوا در حال باز شدن است میگن حالت قیچی سوپاپ ها البته نه اینکه سوپاپ هوا تا اخر باز بشه به اندازه دو سه میلیمتر که بره پایین کفایت میکنه . خلاصه میل لنگ رو بچرخونید تا یکی از سیلندرها سوپاپ هاش در حالت قیچی قرار بگیره حالا میرسیم به قانون دور در دور نزدیک در نزدیک . یعنی چی؟ یعنی اینکه مثلا در موتور چهار سیلندر اگر سیلندر چهار قیچی کرد سیلندر یک رو فیلرگیری می کنید , اگر سیلندر سه قیچی کرده بود سیلندر دو رو فیلرگیری می کنید و برعکس . در موتور های شش سیلندر هم همینطور اگر سیلندر یک قیچی کرد سیلندر شش رو فیلرگیری میکنید اگر سیلندر دو قیچی کرد سیلندر پنج رو فیلرگیری می کنید و برعکس . به این میگن قانون دور در دور نزدیک در نزدیک البته در موتورهای خطی نه موتورهای وی شکل . شاید در اونها هم همینطور باشه ولی من اطلاعی ندارم . بعد برای سیلندری که نوبت فیلرگیریش هست مهره قفلی روی پیچ تنظیم فیلر ( روی اسبک همونی که سوپاپ رو به طرف پایین فشار میده ) رو شل می کنید البته بعضی ماشین ها اسبک ندارند چون میل سوپاپ رو هستن و مستقیما بادامک میل سوپاپ ، سوپاپ رو به طرف پایین فشار میده خلاصه فرقی نمیکنه همون هم پیچ و مهره تنظیم فیلر داره . وقتی مهره شل شد فیلر رو زیر محلی که اسبک به ته سوپاپ برخورد میکنه میزارید ( بسته به نوع ماشین فیلر فرق میکنه ) فرضا فیلر 0/2 برای سوپاپ هوا اگه فیلر مابین فضای اسبک و ته سوپاپ نرفت که باید پیچ رو کمی شل کنید ( همون پیچی که مهره شو قبلا شل کردید ) و دوباره فیلر رو بزارید و امتحان کنید مقدار سفتی فیلر باید طوری باشه که نه اونقدر سفت باشه که وقتی فیلر رو می خوایید از مابین اونها بیرون بیکشید روش خط بیوفته نه اونقدر شل باشه که براحتی از بین اونها عبور کنه ( این کار کمی نیاز به تجربه داره ) وقتی به نظرتون اندازه فیلر درست شد پیچ رو در همون حالت نگه میدارید و مهره قفلی رو محکم می کنید و تمام سیلندرها به همین صورت ادامه می دید ( البته با قانون قیچی کردن و دور در دور نزدیک در نزدیک ) و هر موتوری هم اندازه فیلر خاصی داره در بعضی فیلر سوپاپ دود و هوا یکسان هست و در بعضی دیگر متفاوته . در این مورد به دفترچه راهنمای خودرو مراجعه کنید . ولی مقدار فیلر سوپاپ های پیکان و اردی یادمه . سوپاپ هوا 20 صدم میلیمتر و سوپاپ دود 40 صدم میلیمتر . اگه جایی دید نوشته 2 و 4 دهم میلیمتر فکر نکنید اشتباه همونه فرقی نداره . فیلرگیری خودروهای دیزلی هم به همین صورته تفاوتش در چرخاندن موتور هست در بعضی کامیون ها یک طرف اکسل عقب جک میزنن تا چرخ از زمین کنده شه بعد ماشین رو تو یه دنده سبک میزارن یک نفر چرخ عقب رو میچرخونه تا موتور بچرخه و یک نفر دیگه که مسئول فیلرزدن هست مقدار چرخوندن چرخ عقب رو کنترل میکنه هر موقع سوپاپ سیلندری قیچی کرد به نفری که داره چرخ رو میچرخونه میگه همونجا چرخ رو نگه داره و یا در بعضی کامیون ها جایی که سنسور دور موتور وصل هست سنسور رو باز میکنن و با پیچ گوشتی دندونه های فلایویل رو می چرخونن تا به حالت قیچی برسه بعضی تعمیرکارها اهرم خاموش کن پمپ انژکتور رو در حالت خاموش نگه میدارن و تک استارت میزنن تا به حالت قیچی برسن . به نظر راحتر اینه که یه چرخ عقب رو جک زد و چرخ رو چرخوند

منبع : اتومکانیک به زبان ساده ( مهندس احمد امیر تیموری)

طبقه بندی فعالیتهای تعمیراتی

طبقه بندی فعالیتهای تعمیراتی

قسمت اصلی مورد تعمیر | قسمت فرعی مورد تعمیر | شماره شناسه قسمت اصلی |

موتور | موتور(سیستم خنک کننده) | 01 |

موتور(سیستم روانکاری) | 02 | |

موتور(سیستم ورود و خروج هوا) | 03 | |

موتور(سیستم سوخت رسانی) | 04 | |

موتور(تعمیر جزئی) | 05 | |

موتور(تعمیر اساسی) | 06 | |

برق و الکترونیک | برق و الکترونیک (استارت) | 10 |

برق و الکترونیک (دینام) | 11 | |

برق و الکترونیک (سیستم ایجاد و کنترل جرقه) | 12 | |

برق و الکترونیک (عملگرها،نشانگرها،چراغها و علایم هشدار دهنده) | 13 | |

برق و الکترونیک (سیم کشی، باطری) | 14 | |

برق و الکترونیک (سیستم کنترل ادوات و قسمت ها) | 15 | |

انتقال وکنترل قدرت | انتقال وکنترل قدرت (تورک کانورتور یا کلاچ) | 20 |

انتقال وکنترل قدرت (کوپلینگ، گاردان و چهارشاخه گاردان) | 21 | |

انتقال وکنترل قدرت (گیربکس) | 22 | |

انتقال وکنترل قدرت (فاینال درایو) | 23 | |

انتقال وکنترل قدرت(دیفرانسیل) | 24 | |

انتقال وکنترل قدرت (سیستم فرمان) | 25 | |

انتقال وکنترل قدرت (سیستم ترمز) | 26 | |

انتقال وکنترل قدرت (اکسل، توپی چرخ و تایر) | 27 | |

انتقال وکنترل قدرت (جعبه دنده انتقال قدرتPTO) | 28 | |

شاسی و بدنه | شاسی و بدنه (کابین و اجزا آن) | 30 |

شاسی و بدنه (سیستم تعلیق) | 31 | |

شاسی و بدنه (شاسی رولیک) | 32 | |

شاسی و بدنه (آیدلر و رولیک) | 33 | |

شاسی و بدنه (مجموعه زنجیر و اسپراکت) | 34 | |

شاسی و بدنه (مجموعه زنجیر سفت کن) | 35 | |

شاسی و بدنه (شنگیر، ابرویی و پیچ ها) | 36 | |

هیدرولیک | هیدرولیک (هیدروپمپ ) | 40 |

هیدرولیک (هیدروموتور) | 41 | |

هیدرولیک (جک ها) | 42 | |

هیدرولیک (شیرهای کنترل) | 43 | |

هیدرولیک (سیستم سرو) | 44 | |

هیدرولیک (تانک و لوله ها و شیلنگ ها) | 45 | |

هیدرولیک (خنک کننده سیستم هیدرولیک) | 46 | |

ژنراتور | ژنراتور (استاتور) | 50 |

ژنراتور (روتور) | 51 | |

ژنراتور (سیستم تحریک) | 52 | |

ژنراتور (سیستم عیب یابی) | 53 | |

ژنراتور (مجموعه تابلو برق) | 54 | |

کمپرسور | کمپرسور (پمپ هواساز) | 60 |

کمپرسور (اَنلودر) | 61 | |

کمپرسور (مخزن روغن و فیلتر سپراتور) | 62 | |

کمپرسور (مجموعه گیج ها ، شیرهای کنترل، لوله و شیلنگها) | 63 | |

پمپ آب | پمپ آب (گیج ها) | 70 |

پمپ آب (پره یا پلانجر) | 71 | |

پمپ آب (پوسته) | 72 | |

پمپ آب (شافت اصلی یا میل لنگ) | 73 | |

پمپ آب (یاتاقان و آب بند) | 74 | |

پمپ آب (فلنج های ورودی و خروجی) | 75 | |

ماشین آلات بتن | پمپ بتن (سیلندر و پیستون) | 80 |

پمپ بتن (مجموعه همزن) | 81 | |

پمپ بتن (مجموعه ساتوری) | 82 | |

بچینگ (مجموعه میکسر) | 83 | |

بچینگ ( شن کش و انتقال مصالح) | 84 | |

بچینگ (سیستم پنوماتیک و کنترل) | 85 | |

بچینگ (سیستم توزین و شمارش) | 86 | |

میکسر(موتور) | 87 | |

میکسر(دیگ و شاسی میکسر) | 88 | |

میکسر(مخزن آب و اتصالات شستشو) | 89 | |

ملحقات | ملحقات (مجموعه بوم ،هوک و سیم بکسل سایدبوم و جرثقیل) | 90 |

ملحقات (وینچ و درام سایدبوم و جرثقیل) | 91 | |

ملحقات (مجموعه وزنه های سایدبوم و جرثقیل) | 92 | |

ملحقات (ریپر بلدوزر و گریدر) | 93 | |

ملحقات (تیغه جلو بلدوزر) | 94 | |

ملحقات (باکت بیل و لودر) | 95 | |

ملحقات (سیستم چکش بیل) | 96 | |

ملحقات (سیستم تهویه هوا) | 97 |

مقررات محل بار

مقررات محل بار

ماده 69 : طول وعرض وسائل نقلیه باربری همان است که بر طبق مشخصات (کاتولوگ) سازنده معین گردیده ولی ظرفیت آن مطابق نظر افسر کاردان فنی شهربانی تعیین میشود. ارتفاع هیچ وسیله نقلیه ای بانضمام بار آن از سطح راه نباید از چهار متر تجاوز کند.

ماده 70 : وسائل نقلیه مسافربری حق ندارند بارهائی را که از داخل اطاق آنها یا گلگیرها به اطراف تجاوز کرده باشد حمل کنند.

ماده 71 : بارهای وسائل نقلیه بارکش نبایستی از قسمت جلوی اطاق بیش از یک متر و از قسمت عقب اطاق بیش از دو متر باشد . بهر حال باید علائم لازم و چراع قرمز خطر در ابتدا و انتهای بار نصب شود.

ماده 72 : محدودیت طول بار وسائل نقلیه که در ماده فوق تصریح شده در باره بارهائی که بنا بر وضع و طبیعت یا ساختمان مخصوص قابل تفکیک و تجزیه نیستند رعایت نمیشود مشروط بر اینکه اینگونه بارها روی یدکهای طولانی گذارده شوند. در هر حال اگر طول بار از بیست متر تجاوز کند برای حمل آن باید پروانه مخصوص از مقامات صلاحیتدار اخذ گردد.

ماده 73 : مقامات صلاحیت دار میتوانند جهت محمولاتی که قابل تجزیه نبوده و بیش از ظرفیت یا بزرگتر از حجم معین است پروانه مخصوصی که حاوی مشخصات و ظرفیت وسیله نقلیه حمل کننده و حجم بار و مسیر و تعداد دفعات رفت و آمد یا مدت حمل مستمر است صادر کنند . این پروانه باید تا پایان مدت اعتبار آن نزد راننده موجود باشد و هنگام مراجعه مأموران انتظامی ارائه گردد.

ماده 74 : وسائل نقلیه ای که در حدود مواد 70و 71و 72 حمل باری کنند باید :

1- شب ها دو چراغ یا دو فانوس قرمز رنگ در آخرین نقطه طرفین عقب بار نصب نمایند بطوریکه از فاصله یکصدوپنجاه متری طرفین و عقب وسیله مزبور دیده شود.

2- روزها دو پرچم یا دو پارچه قرمز رنگی که سطح آن لااقل نیم متر مربع باشد در انتهای بار آویزان کنند بنحوی که رانندگان پشت سر بتوانند آنرا از فاصله مذکور در بند یک این ماده ببینند.

ماده 75 : حمل مواد خطرناک فقط با وسائل نقلیه مخصوص مجاز است و با وسائل مسافری یا باربری معمولی جز با اجازه شهربانی ممنوع است.

ماده 76 : بنگاهها باید بارهای وسائل نقلیه را طوری بارگیری نمایند و محکم ببندند که هیچگونه خطر افتادن یا چکه کردن یا باز شدن و یا پخش شدن در هوا وجود نداشته باشد.

ماده 77 : یدک یا هرنوع وسیله نقلیه ای که توسط وسیله نقلیه دیگری کشیده می شود باید با سیمهای آهنی یا میله های محکم بوسیله کشنده متصل شود بطوریکه هیچگونه خطر گسیختن نداشته و تحمل کشش وسیله نقلیه را بنماید. طول وسیله اتصال نباید از پنج متر زیادتر باشد. هرگاه وزن یدک با بار آن از دوهزار کیلوگرم زیادتر باشد باید بادو رشته اتصال محکم بسته شود.

ماده 78 : رانندگان موظفند بدستور مأموران صلاحیتدار وسیله نقلیه را جهت توزین به روی قپان ببرند. هرگاه ضمن توزین معلوم شود که بیش از ظرفیت مقرربارگیری شده باراضافی تخلیه میشود.دراینصورت مسئولیت انبار کردن و حفظ آن بعهده مالک و راننده است.

مراحل صدور پروانه عبور بارهای ترافیکی

تعریف فعالیت

به منظور ایمنی و عدم اخلال در تردد وسایل نقلیه و حفاظت از راه و ابنیه فنی، میبایست طول، عرض، ارتفاع و وزن وسایل نقلیهای که قصد ورود به جریان ترافیکی جادههای کشور را دارند، منطبق با مقادیری که در "مقررات حملونقل بار در راهها"، تعیین گردیده است باشد.

اما به دلیل نیاز بعضی از بخشهای اقتصادی کشور نظیر نیروگاههای صنایع فولاد و ... ضروری است محمولههایی با مشخصات خارج از استاندارهای مجاز، در شبکه جادهای کشور حمل گردند. لذا جهت تعیین شرایط و کیفیت حمل و اعمال نظارت و کنترلهای لازم در حین عمل، مجوزهای ویژهای تحت عنوان مجوزهای ترافیکی پیشبینی شده که صدور آن در حیطه وظایف و مسئولیتهای اداره کل ایمنی و ترافیک است.

در ضمن پروانه عبور، برای وسایل نقلیهای صادر میشود که عرض آن از 5 متر، طول از 30 متر و وزن کل (بار و وسیله نقلیه) از 96 تن تجاوز ننماید.

خلاصه مراحل

1) مراجعه نماینده شرکت و ارائه مدارک لازم

2) کنترل مدارک و اعلام نواقص توسط متصدی صدور

3) ورود اطلاعات به سیستم و صدور پروانه عبور

4) ارائه فیش واریزی مبلغ اعلام شده به سازمان

5) تائید پروانه عبور و تحویل آن به متقاضی

تنظیم لقی سوپاپ دامپتراک HD325 - Komatsu و HD405

تنظیم لقی سوپاپ دامپتراک HD325 - Komatsu و HD405

1- سرپوش سیلندر را بردارید.

برای سیلندر شماره 3 ، سوکت ورودی 1 را بردارید

برای سیلندر شماره 4، ترمز سیلندر 2 را بردارید

2- میل لنگ را در جهت عادی بچرخانید تا خط 106 بر روی تسمه میل لنگ با نشانگر زمانی که سیلندر شمکاره 1 در نقطه مرگ بالا است هم تراز شود. به هنگام چرخش حرکت سوپاپ ها را بررسی کنید.

3- زمانی که سیلندر شماره 1 در نقطه مرگ بالا قرار دارد سوپاپ های که در جدول زیر با علامت گذاری شده اند را تنظیم کنید و سپس در حالتی که سیلندر شماره 6 در نقطه مرگ بالا قرار دارد لقی سوپاپ هایی که با O علامت گذاری شده اند را تنظیم کنید.

6 | 5 | 4 | 3 | 2 | 1 | شماره سیلندر | ||||||

O |

|

|

| O |

|

|

| O |

|

|

| سوپاپ ورودی |

| O |

| O |

|

|

| O |

|

|

|

| سوپاپ اگزوز |

4- برای تنظیم لقی سوپاپ مهره و پیچ تنظیم را شل کنید و سپس ابزار F را بین لوله انتهای میل لنگ (4) و اسبک (5 ) قرار دهید و پیچ تنظیم را تا زمانی که لقی به حد مناسب برسد بچرخانید و سپس مهره 7 را جهت استحکام موقعیت پیچ تنظیم سفت نمائید.

58.3±4.9 Nm (6.0±0.5 kgm)

5- سپس میل لنگ را یک دور در جهت نرمال بچرخانید و لقی سوپاپ های باقی مانده علامت گذاری شده O را انجام دهید.

پس از تنظیم سیلندر شماره 1 در نقطه مرگ بالا این امکان نیز وجود دارد که هر بار میل لنگ را 120 درجه بچرخانید و لقی سوپاپ های ورودی اگزوز هرسیلندر را براسا ترتیب انفجار آنها تنظیم کنید و ترتیب انفجار در سیلندر بدین شکل است:

←1←5←3←6←2←4

پس از سفت کردن مهره مجدداً لقی سوپاپ را بررسی کنید.

HD325-6 Serial No :6001 and up

HD325-6W serial No:6001 and up

HD405-6 serial No :2001 and up

1- سرپوش سیلندر را بردارید .

2- میل لنگ را در جهت نرمال را بچرخانید تا سیلندر شماره 1 در نقطه مرگ بالا قرار گیرد و نشانگر 2 را با خط 1.6 روی ضربه گیر هم تراز کند. میل لنگ را با چرخ دنده های که در میله محرک آب هست بچرخانید . در نقطه مرگ بالا قرار گیرد و نشانگر 2 را با خط 1.6 روی ضربه گیر هم تراز کنید. در نقطه مرگ بالا اسبک سوپاپ را می توان با دست (جهت تنظیم لقی سوپاپ ) تنظیم کرد. اگر اسبک حرکت نکرد میل لنگ در نقطه مرگ بالا نیست در نتیجه میل لنگ را یک دور بچرخانید.

3- برای تنظیم لقی سوپاپ گاج پرکننده رادر b بین اسبک 3 و لوله انتهای میل لنگ 4 قرار دهید و لقی سوپاپ را با پیچ تنظیم s ، تنظیم کنید.

گاج پر کننده را نصب کنید و پیچ تنظیم را بچرخانید تا لقی به حد مناسب برسد .

لقی سوپاپ :

سوپاپ ورودی :0.35mm

سوپاپ اگزوز :0.57mm

4- مهره 6 را در جهت حفظ موقعیت پیچ تنظیم 5 سفت کنید و پس از سفت کردن مهره لقی را مجدد چک کنید.

5- میل لنگ راهر بار 120 درجه بچرخانید و مراحل 4-2 را برای هر سیلندر با توجه به ترتیب انفجار آنها انجام دهید ترتیب انفجار: 1←5←3←6←2←4

6- پس از اتمام اندازه گیری به شرایط عادی بازگردید

پیچ نگه دارنده سرپوش سر سیلندر :29.4-34.3Nm(3.0-3.5kgm)

اندازه گیری فشار کمپرسور :

HD325-6 Serial No:5680-6000

HD325-6W Serial No: 5706-6000

HD405-6 Serial No: 1055-2000

به هنگام اندازه گیری فشار کمپرسور از تماس منیفولد اگزوز یا نمد انبار لوله اگزوز خودداری کنید و مراقب قطعات چرخنده نیز باشید .

1- لقی سوپاپ را تنظیم کنید (به بخش لقی سوپاپ مراجعه کنید)

2- موتور را گرم کنید (درجه حرارت روغنموتور 40-60 درجه سانتی گراد)

3- نگه دارنده سوزن نازل را بردارید

* برای جزئیات به بخش جداسازی نگهدارنده سوزن نازل مراجه کنید.

4- ابزار D2 را برپایه نگهدارنده نازل نصب کنید و D1 را وصل کنید.

5- سیم های قطع موتور را جدا کنید (قطع کنید).

6- موتور را به وسیله موتور استارت بچرخانید و فشار کمپرسی را اندازه بگیرید.

7- فشار کمپرسی را در نقطه ای که اندیکاتور فشار ثابت است اندازه گیری کنید.

8- در هنگام اندازه گیری فشار کمپرسی دور موتور را اندازه بگیرید تا قرار داشتن دور موتور در محدوده معین شده را تأیید کنید .

9- پس از اندازه گیری فشار کمپرسی نگه دارنده نازل سوزن را نصب کنید.

برای جزئیات به بخش نصب نگهدارنده نازل مراجعه کنید.

HD325-6 Serial No: 6001 and up

HD325-6W Serial No: 6001 and up

HD405-6 Serial No : 2001 and up

SHOP MANUAL موتور را ببندید به بخش جداسازی انژکتور سوخت مراجعه کنید.

پیش ازآغاز کار از قطعی سوکت های J11 و J10 اطمینان حاصل کنید.

اندازه گیری BLOW-BY

مراحل اندازه گیری BLOW-BY

1- موتور را کامل گرم کنید تا درجه حرارت آب پیش از اندازه گیری در محدوده عملیاتی قرار گیرد.

2- موتور را متوقف کنید و آداپتور E2 را به ابزار E1 وصل کنید.

3- لوله E3 را به ابزار E1 وصل کنید و سپس به E5 نصب کنید 0-500 mmH2O

4- موتور را در حالت استال توربین روشن کنید و فشارBLOW-BY را اندازه گیری کنید. برای اطلاعات بیشتر به بخش تست سرعت استال توربین مراجعه کنید.

BLOW-BY تنها درخروجی مجاز باید اندازه گیری کنید

. به هنگام اندازه گیری در کارگاه مقدار مشابهی در سرعت استال توربین بدست می آید.

. اگر امکان اندازه گیری در خروجی مجاز یا سرعت استال توربین وجود نداشته باشد در دور موتور بالا اندازه گیری کنید.

در این حالت مقدار BLOW-BYدر حدود 80% مقداری است که در خروجی مجاز گرفته میشد.

BLOW-BY با تغییر شرایط موتور به شدت تغییر می کند در نتیجه اگر مقدار BLOW-BY غیر عادی تشخیص داده شد مشکلات مربوط به BLOW-BY از جمله مصرف بالای روغن ، رنگ دود اگزوز غیر عادی و یا کثیفی یا خرابی روغن را بررسی کنید.

تنظیم کشش تسمه آلترناتور

اگر خمش تسمه زمانی که با نیروی انگشت معادل 6kg در نقطه میانی بین آلترناتور و قرقره / فلکه تسمه محدوده مقدار استاندارد نباشد تنظیم کشش تسمه را به ترتیب زیر انجام دهید.

1- پیچ های نگهدارنده پیچ های قفل و مهره های 3 و 4 آلترناتور را شل کنید

2- کشش تسمه را به وسیله مهره های 3 و 4 تنظیم کنید.

*پس از تنظیم پیچ های نگهدارنده آلترناتور را سفت کنید.

3- از قرار داشتن کشش تسمه در محدوده مقدار استاندارد اطمینان حاصل کنید. در صورت قرارداشتن در مقدار استاندارد مهره های 3 و 4 را سفت کنید.

تنظیم کشش تسمه فن :

HD325-6 Serial No: 6001 and up

HD325-6W Serial No: 6001 and up

HD405-6 Serial No : 2001 and up

بررسی :

عادی بودن خم شدگی را در زمانی که تسمه بوسیله انگشت در نقطه میانی بین فلکه تسمه فن و فلکه تسمه میل حرکت فشار داده می شد چک کنید.

هر تسمه را جداگانه چک کنید.

نیروی فشار : تقریباً 98Nm (تقریباً 10kg)

خم شدگی : 13-15mm (قطعه جدید)

17-19mm (کشش تنظیم شده است)

منبع : پارس نوین گستر

نکاتی پیرامون نگهداری و ایمنی و کار با باطریها

نکاتی پیرامون نگهداری و ایمنی و کار با باطریها

علل خرابی باطری:

یک باتری با کیفیت خوب در صورت نگهداری مناسب حدود 1.5 سال می تواند کار کند. هدف اولیه استفاده از باتری استارت زدن، تثبیت انرژی و تهیه نیروی کافی برای جرقه زدن، روشنایی و دیگر مصرف کننده هایی است به مقدار انرژی بیشتر از ظرفیت سیستم شارژ نیازمندند . برای مثال در موقعی که موتور کار نمی کند. در مرحله بعد باتری اتومبیل توان الکتریکی سیستم را در موقعی که سیستم شارژ فعال نیست، فراهم می کند. سن یک باتری به ریزش مواد فعال صفحات آن در اثر انقباض و انبساط این صفحات که در طول فرآیند شارژ و دشارژ اتفاق می افتد بستگی دارد. دشارژ عمیق، گرما و لرزش مراحل تخریب آن را تسریع می کنند و عاقبت رسوب تشکیل می شود و سبب اتصال کوتاه می شود. علت اصلی دیگری که باعث تخریب باتری ها می شود سولفاته شدن آنهاست. هنگامی که باتری ها به صورت دشارژ انبار شوند یا برای بیشتر از 6 ماه انبار شوند. سولفات سرب صفحات را سخت و چگال می کند و توانایی شارژ شدن باتری کاهش می یابد و یا به طور کلی از بین می رود و مواد فعال صفحات، دیگر قابلیت تحمل جریان دشارژ را ندارند و باتری از کار خواهد افتاد. تحقیقات اخیر نشان داده در یک هوای گرم (بدترین محیط برای کار باتری) میانگین طول عمر یک باتری اتومبیل با کیفیت خوب به نصف کاهش می یابد. استارت زدن بیجا (Slow Cranking ) خصوصاً در هوای سرد مشخصه خوبی است که نشان می دهد باتری در حال خراب شدن است و این باتری باید تست شود. دشارژ عمیق باتریها معمولاً در زمان های نامناسب اتفاق می افتد، برای مثال بعد از روشن کردن خودرو توسط اتصال باتری به باتری (Jump start). متاسفانه اغلب فروشنده های باتری، چگونگی تست درست یا شارژ باتری را نمی دانند.

راهنمای خرید بچینگ پلانت (ایستگاه مرکزی بتن)

راهنمای خرید بچینگ پلانت (ایستگاه مرکزی بتن)

مقاله پیش رو با هدف راهنمایی و اطلاعات بیشتر برای خرید یک ایستگاه مرکزی بتن (بچینگ پلانت) در اختیار شما قرار گرفته است. امید است بتوانیم با ارائه این راهنما شما را در انتخاب این محصول یاری رسانیم تا بتوانید آگاهانه و مطمئن تر بچینگ مورد نظرتان را خریداری نمایید.

چالش هایی که با خرید یک دستگاه بچینگ پلانت دچار آن می شوید بیشتر از آن است که تصور می شود. حتی با تجربه ترین افراد نیز به هنگام جایگزین کردن، افزایش ظرفیت یا افزودن یک بچینگ پلانت به بچینگ های قبلی با مشکلاتی مواجه می شوند.

بهتر است کیفیت در مقابل قیمت، ظرفیت در مقابل قابلیت جابجایی در اولویت قرار گیرد تا اینکه شرایط پرداخت بلند مدت در مقابل کوتاه مدت مورد بررسی قرار گیرد.

پیشنهاد ما جهت سهولت خرید یک بچینگ پلانت این است که قبل از تماس با یک تولید کننده یا فروشنده پاسخ برخی از سوالات خود را در خصوص نوع و مدل بچینگ پلانت مورد نظرتان مشخص کنید.

در اینجا ما به نمونه ای از این سئوالات اشاره می کنیم:

آیا در جستجوی بچینگ پرتابل یا بچینگ موبایل هستید یا بچینگ پلانت ایستگاهی؟

آیا میکسر مرکزی نیاز دارید یا تراک میکسر؟

چند نوع مصالح بکار خواهید برد؟

میزان سیمان مورد استفاده یا مواد افزودنی چقدر خواهد بود؟

نیاز تولید شما در هر ساعت چقدر است؟ (متر مکعب در ساعت) بچینگ پلانت مورد نظر شما چند ساعت در روز کار خواهد کرد؟

بچینگ پلانت در کجا نصب خواهد شد؟

آیا رسیدگی های لازم صورت گرفته است؟ (ناحیه متزلزل، نوع و اندازه زمین و غیره)

با توجه به تجربه شما پاسخ دادن به سوالات فوق آسانتر از پاسخ دادن دیگران خواهد بود، اما در صورتی که از نوع مصالح، سیمان یا سایر موارد اطلاعی ندارید نگران نباشید، کافی است با ما تماس بگیرید تا خدمات مشاوره ای خود را پیشنهاد دهیم.

ما به شما کمک خواهیم کرد تا پروژه خود را مورد ارزیابی قرار داده و تجهیزات ویژه ای با هزینه کم تهیه نمایید.

در صورتی که برای تعیین نوع تجهیزات نیاز به کمک دارید ابتدا بهتر است جزئیات استفاده از بچینگ را مورد بررسی قرار دهید:

چرا قصد دارید بچینگ پلانت خریداری نمایید؟

قصد دارید بچینگ را برای چه کاری استفاده نمایید؟

در نظر دارید برای چه مدتی این بچینگ را در اختیار داشته باشید؟

بتن را برای چه کاری مورد استفاده قرار خواهید داد؟

بتن را چگونه انتقال خواهید داد؟

به چه توع میکسری نیاز دارید؟ (میکسر سینگل شفت، توین شفت، پن میکسر و یا درام میکس) چند دستگاه تراک میکسر لازم دارید؟ چه مقدار بتن در نظر دارید ریخته شود؟

شما ممکن است از لحاظ فنی پاسخ های مشخصی به این سوالات نداشته باشید اما سعی کنید تا جایی که می توانید به سوالات به نحوه احسن پاسخ دهید.

واضح است که انتخاب نهایی و خرید یک بچینگ پلانت مستلزم تحقیق کامل و مقایسه خرید با استفاده از الزامات و اطلاعات ثابت است. بدین ترتیب شما اطمینان حاصل خواهید کرد که مدل و ظرفیت بچینگ پلانت مد نظرتان مناسب نیازهای شما هست یا نه.

همچنین بهتر است سوالاتی را درباره موارد اساسی بپرسید، شامل: قیمت، منابع مالی/ لیزینگ، هزینه های پنهان (لوازم جانبی مورد نیاز)، نگهداری، زمان تحویل، حمل و نقل، طرح فونداسیون و در نهایت فرآیند ساخت.

پاسخگویی به این سوالات و انتخاب یک تولید کننده بچینگ پلانت شما را قادر خواهد ساخت تا اطلاعات کامل و دقیقی جمع آوری نموده و آگاهانه نسبت به خرید بچینگ پلانت اقدام نمائید.

در انتها بخش فروش شرکت میکسو مشتاقانه آماده ارائه مشاوره مطلوب و پاسخگوئی به سئوالات شما در خصوص خرید بچینگ پلانت مد نظر شما می باشد.

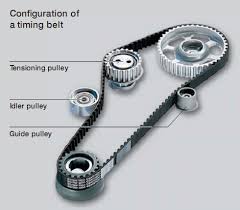

عناصر انتقال قدرت انعطاف پذیر (تسمه ها)

عناصر انتقال قدرت انعطاف پذیر (تسمه ها)

عناصر انتقال قدرت انعطاف پذیر

– استفاده از عناصر مکانیکی زیر برای انتقال قدرت بین محورهایی کهاز هم فاصله نسبتاً زیادی دارند :

• تسمه ها(belts)

• زنجیرها(chain drives)

: • طناب های سیمی مثل کابل های کششی، سیم بکسل (wire ropes)

: • محورهای انعطاف پذیر مثل سیم کیلومتر (flexible shafts)

مزایا:

انتقال قدرت با این عناصر، نسبت به انتقال قدرت با چرخ دنده :

• ارزانتر است.

• از بازده پایین تری برخوردار است.

• نیاز به بازرسی بیشتر و تعویض دوره ای دارد.

پنج استراتژی برای افزایش عمر ماشین آلات

پنج استراتژی برای افزایش عمر ماشین آلات

هزینه نگهداری و اپراتوری ماشین آلات یکی از هزینه های عمده تولیدات کشاورزی و دامی را تشکیل می دهد. در صورت ترکیب چند استراتژی با هم می توان بر هزینه ها تاثیر گذاشته، در عین حال اطمینان به ماشین آلات را افزایش داده و منافع حاصله را بیشتر نمود.

چگونه می توان حداکثر عمر کاری ماشین آلات را تجربه کرد؟

در این مقاله در مورد 5 استراتژی مهم برای دستیابی به حداکثر عمر ماشین آلات بحث می شود. این استراتژی ها شامل نگهداری بهینه، آنالیز روغن، انبار کردن ماشین آلات، تنظیم موتور و پرهیز از تغییر در موتور می باشند.

نگهداری ماشین آلات:

مطالعات انجام شده در بلوک شرق نشان می دهد که بسیاری از کشاورزان توانسته اند با انجام عملیات سرویس و نگهداری منظم، هزینه های ناشی از تعمیرات را تا 25% کاهش دهند. این میزان صرفه جویی، در مقیاس بزرگ مبلغ قابل توجهی می باشد. به طور مثال، یک تراکتور 80000 دلاری حدوداً به مبلغ 24000 دلار جهت هزینه تعمیرات در خلال 5000 ساعت کارکرد(با سرویس و نگهداری در حد متوسط) نیاز دارد. با مدیریت نگهداری در حد عالی می توان این هزینه را به 18000 دلار کاهش داد. نگهداری پیشگیرانه و بازرسی های منظم نه تنها به کاهش دوره خواب (توقف تعمیراتی) ماشین آلات کمک می کند، بلکه باعث تشخیص به موقع نقایص و در نتیجه رفع آنها با هزینه کمتر می گردد. تعمیرات انجام شده بر روی تجهیزات در زمستان، باعث صرفه جویی در هزینه تعمیرات می شود. یک برنامه سرویس و نگهداری منظم و موثر نیازمند ثبت مناسب اطلاعات است. نمیتوان در مورد نیاز ماشین آلات به تعمیر و بازرسی، بر روی حس و یا حافظه اپراتورها تکیه کرد. برنامه سرویس و نگهداری باید بر پایه حقایق بدست آمده از ثبت دقیق داده ها برای هریک از قطعات در شرایط معین طراحی گردد.

برای کمک به ثبت دقیق داده ها، می توانید برای هریک از ماشین آلات ، جدول ثبت و یا دفتر ثبت تدارک ببینید. دوره های نگهداری را معین کنید( بطور مثال 10، 50، 100، 250 و 500 ساعت) سرویس های مورد نیاز راانجام دهید و نتایج را ثبت کنید( به شکل 1 رجوع شود) اطمینان حاصل کنید که برای هریک از قطعات، سرویس های لازم را مطابق راهنمای نگهداری پیشگیرانه موجود در راهنمای اپراتوری و تجهیزات، انجام می دهید. برای هر یک از تجهیزات یک دفترچه یادداشت کوچک تهیه کنید تا نقایص و مشاهدات،توسط اپراتورها در آن ثبت شوند.

تقویم نگهداری:

یک تقویم برنامه ریزی مناسب میتواند جهت یادآوری مفید واقع شود. (شکل 1) از این تقویم برای ثبت عملیات سرویس و نگهداری که در ماه های جاری برای هر یک از بخشهای تجهیزات لازم است، استفاده کنید. این سیستم خیلی موثر تر از تکیه بر حافظه می باشد، به خصوص در شرایطی که بیش از یک اپراتور بر روی یک ماشین کار می کند. در صورتیکه نیاز به تعمیرات اساسی هست، آن را در تقویم لیست کنید.

تمامی جداول و تقویمها را با پلاستیک روکش کنید و اطلاعات را از روی پوشش پلاستیکی در جداول و تقویم ها ثبت کنید. در پایان سال می توانید پوشش پلاستیکی را تعویض کرده و جدول را دوباره استفاده کنید. جداول سرویس و نگهداری ممکن است تمامی نقایص مربوط به نگهداری را رفع نکنند و از طرفی نیازمند کار برای بروز نگهداشتن باشند. اگر مقصود افزایش عمر کاری ماشین آلات باشد، زمان بندی مناسب عملیات سرویس و نگهداری، مطابق روش توصیه شده توسط تولید کننده، بهترین راه برای نیل به این مقصود می باشد.

آنالیز روغن:

بررسی دقیق و همه جانبه نمونه روغن موتور، گیربکس و یا سیستم هیدرولیک یک ابزار ارزشمند برای نگهداری پیشگیرانه می باشد. در بسیاری از موارد، این بررسی می تواند موجب تشخیص مشکلات بالقوه و در نتیجه پیشگیری از تعمیرات اساسی و توقف دستگاه گردد. می توان به یک خط مرز فرسایشی نرمال دست یافت و در نتیجه فرسایش و آلودگی غیر نرمال را در صورت بروز تشخیص داد.

نمونه گیری روغن:

نمونه گیری صحیح، بطوریکه آن نمونه نشانگر شرایط تمامی روغن موجود در ماشین باشد، از اهمیت بالایی برخوردار است. همیشه به یاد داشته باشید که آنالیز شما، تنها بر اساس نمونه ای که برای آنالیز ارسال می شود، انجام می گیرد. همیشه قبل از نمونه گیری روغن باید داغ و کاملا مخلوط شده باشد. نمونه روغن داغ را به دقت حمل کنید، چرا که می تواند موجب بروز سوختگی شدید شود. ساده ترین روش برای نمونه گیری زمانی است که روغن را جهت تعویض روغن تخلیه می کنید. در این حالت باید اجازه دهید که مقداری از روغن تخلیه شود و بعد، مقداری از آن را به عنوان نمونه در یک ظرف مناسب بریزید.

همچنین می توانید برای نمونه گیری، مقداری از روغن را بوسیله یک لوله پلاستیکی از مخزن روغن، مکش کنید. در هر صورت بسیار مهم است که یک ظرف نمونه گیری مناسب داشته باشید و مراحل لازم برای نمونه گیری را به دقت رعایت کنید. به یاد داشته باشید که بسیاری از آزمایشات به منظور اندازه گیری مقدار مواد در مقیاس (Part Per Million) PPM انجام می شوند، بنا بر این نمونه گیری دقیق امری ضروری به حساب می آید.

هزینه:

هزینه آنالیز روغن بسته به آزمایشگاه مورد نظر و حوزه آنالیز متغیر است. هزینه های معمول در حدود 10 تا 30 دلار برای هربار آنالیز می باشد. در صورتیکه نتیجه آنالیز نقایص عمده را برای مالک آن آشکار کرده بطوریکه بتوان آنها را در زمان مناسب رفع و از توقف دستگاه در دوره کار پیشگیری نمود، هزینه های مربوطه برای آنالیز، قابل توجیه هستند. تعدادی از کمپانی ها اقدام به تهیه کیت های آنالیز نموده اند که موجب سهولت آنالیز روغن می شود.

این کیت ها شامل بطری های نمونه گیری، پمپ مکش و لوله جهت نمونه گیری و در صورت امکان یک ظرف مخصوص جهت ارسال نمونه با پیش پرداخت هزینه پست می باشد.

آزمایشگاه:

عرضه کننده محلی سوخت و روغن و یا فروشنده ماشین آلات شما می تواند یک منبع اقتصادی و سهل الوصول برای آنالیز روغن باشد، اگرچه تمامی عرضه کنندگان سوخت، روغن و ماشین آلات امکان انجام آنالیز روغن را دارا نمی باشند. آزمایشگاههای خصوصی، یکی دیگر از منابع موجود جهت آنالیز روغن می باشند.

نتایج آنالیز آزمایشگاهها معمولا 2 تا 4 روز بعد از دریافت نمونه ها بازگشت داده می شود. ممکن است آزمایشگاهها در صورت وجود شرایط غیر نرمال در نمونه روغن، آنرا در غالب هشدار و توصیه های مربوطه به مالک ماشین آلات انتقال دهند.

اغلب متخصصان سرویس و نگهداری، به این نکته پی برده اند که دوره های لازم برای تعویض روغن موتور و گیربکس بر اساس " نیاز میانگین" تعیین می شوند. ممکن نیست دو قطعه از یک ماشین، نیازهای نگهداری پیشگیرانه یکسان داشته باشند. هر ماشین نقایص خاص خود را داشته و در شرایط متفاوت با دیگر تجهیزات کار می کند. نوع کاربری (فشارکار) ماشین می تواند موجب بروز تفاوت در میزان فرسایش موتور و گیربکس شود. در شرایطیکه برای تعیین دوره های سرویس و نگهداری از آنالیز روغن استفاده می کنیم، نیازی به حدس و گمان نداریم.

داده های ثبت شده نشان می دهند که برخی از تجهیزات می توانند تا 2 الی 3 برابر دوره توصیه شده کار کنند. نتیجه آنالیز روغن ممکن است نشانگر این موضوع باشد که شما تعویض روغن را زودتر و یا دیرتر از موعد انجام می دهید.

با حذف تعویض های غیر ضروری روغن، می توانید هزینه های روغن و سرویس و همچنینی مقدار روغن کهنه ای که باید دفع شود را کاهش دهید. این یک روش پیشگیری از آلودگی محیط زیست یعنی کاهش میزان منابع آلودگی است. آنالیز نمونه روغن در هزینه تعمیرات و نگهداری صرفه جویی کرده مقدار روغن مصرفی را کاهش داده و ارزش بازفروش تجهیزات را افزایش می دهد.

انبار کردن ماشین آلات:

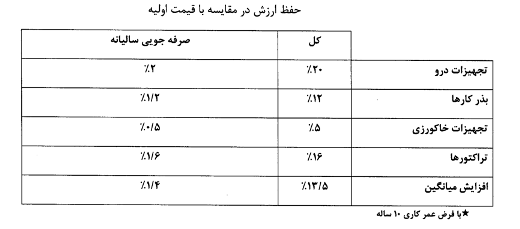

کشاورزی که ماشین آلات ارزشمند و آسیب پذیر را در معرض عوارض اقلیمی قرار نمی دهد، با اینکار مقادیر زیادی صرفه جویی مالی می کند. تجهیزاتی که در انبار نگهداری می شوند، ارزش معاملاتی بسیار بالاتر از تجهیزاتی دارند که در معرض هوای آزاد انبار می شوند. همانطور که در جدول شماره 1 مشاهده می کنید، بطور مثال نگهداری تراکتورها، کمباین ها و بذرکارهایی به اررزش 300000 دلار در داخل انبار، با فرض حفظ ارزش معاملاتی 50 درصدی بعد از 5 سال، باعث می شود که ارزش معاملاتی این تجهیزات حدوداً 20250 دلار افزایش پیدا کند.

جدول 1- ارزش معاملاتی ماشین آلات نگهداری شده در انبار در مقایسه با ماشین آلات نگهداری شده در هوای آزاد

انبار کردن یک تراکتور کوچک در داخل انبار ارزش معاملاتی آن را در حد400 تا 500 دلار در سال افزایش می دهد. انبار کردن مناسب یک تراکتور 4 چرخ محرک، 1000 تا 4000 دلار در سال به اررزش بازفروش آن اضافه می کند. ماشین آلاتی که در داخل انبار نگهداری شدند، تنها 6/7 درصد خواب داشتند، در حالیکه ماشین آلاتی که در فضای آزاد انبار شدند، نرخ 3/14 درصدی خواب را داشتند.قطعاتی نظیر تسمه ها، تایرها و شلنگها در صورتیکه به خوبی محافظت نشوند، به سرعت رو به خرابی می روند. نواحی که آب می تواند در آنها جمع و منجمد شود، جزو نواحی مسئله دار به حساب می آیند.

برای تعیین ارزش ماشین آلات انبار شده، افزایش ارزش معاملاتی و ارزش هزینه های تعمیراتی را با هم جمع کرده و خواب ماشین آلات را از آن کسر کنید. حال با استفاده از این مقادیر، ارزش انبار کردن را به شکل درصدی از قیمت اولیه تعیین کنید. جدول 2 این مقادیر صرفه جویی را به شکل درصدی از قیمت اولیه ارائه می دهد.

هزینه تخمینی سالیانه انبار کردن ماشین آلات، شامل استهلاک، نزول سرمایه، مالیات و بیمه می شود. هزینه تخمین برای انبار، 25/1 دلار بر فوت مربع برای هرسال می باشد.

برای مشخص کردن اینکه یک ساختمان جدید برای انبار کردن ماشین آلات بازدهی دارد یا خیر، شما باید یک روش برای معین کردن هزینه های ساختمان تدارک ببینید. ساختمان مذکور ممکن است کاربردهای متنوعی داشته باشد و عمر بیشتری در مقایسه با ابزار دیگر دارد. سپس هزینه ها را با افزایش قابل انتظار در ارزش ماشین های انبار شده در مقیاس سالانه مقایسه کنید.

ماشین آلاتی مثل تراکتورها، کمباین ها، بذرکارها، مته ها، چاپرها و کامیون ها باید در فضای بسته انبار شوند. ابزار خاکورزی آخرین اقلامی هستند که درون انبار جای میگیرند. آنها فضای زیادی اشغال می کنند و در صورتیکه در فضای باز انبار

شوند، تنزل ارزش آنها کمی سریعتر خواهد بود. بعد از 5 سال، ابزار خاکورزی که درون انبار نگهداری شدند، ارزش آنها تنها 5% بیشتر از نمونه هایی بود که در فضای باز انبار شدند، تنزل داشت. معمولاً فرسودگی که در تایرها و بلبرینگها رخ می دهد کمتر از هزینه تدارک دیدن فضای انبار است.

تنظیم موتور:

موتورهای دیزل و گازی نیازمند تنظیمات دوره ای هستند. همچنانکه موتورها کار می کنند، بازدهی سوخت و توان آنها کم می شود. برای دستیابی به عملکرد بهینه یک موتور، توان تولید شده و سوخت مصرفی باید چک شده و با اطلاعات تست تراکتور مربوط به دانشگاه نبراسکا و سایر مراجع معتبر در مورد سایر ماشین آلات مقایسه شود.

گزارشات را می توان از آزمایشگاه تست تراکتور نبراسکا، در دپارتمان مهندسی بیوسیستم و یا وب سایت http://tractortestlab.edul تهیه کرد. نتایج تست شامل درجه بندی های مختلف برای هر تراکتور می باشد. بمنظور مقایسه، به اشکالی که توان خروجی PTO تراکتور و مصرف سوخت در حداکثر توان PTO را نشان می دهند، دقت کنید. قدم بعدی تست کردن موتور تراکتور است.

تراکتور باید بوسیله دینامومتر PTO تست شود. شفت PTO را به یک دینامومتر وصل کنید، موتور را گرم کنید و چک کنید که آیا توان خروجی اسمی را تولید می کند یا خیر؟ در صورتیکه اختلاف توان خروجی تراکتور با توان اسمی بیشتر از 5% بود تنظیم موتور الزامی است. تنظیم موتور ممکن است شامل تعویض فیلتر سوخت و هوا، تمیز کردن و تنظیم نازل های انژکتور و تنظیم تایمینگ موتور شود.

بخش مهم دیگر از اپراتوری تراکتور، چک کردن بازده سوختی تراکتور است. این مورد را می توان در همان زمانی که دینامومتر به PTO وصل است انجام داد. بعد از گرم شدن تراکتور، آن را خاموش کنید و تانک سوخت را کاملاً پر کنید. موتور را برای 30 دقیقه تحت بار و دور اسمی قرار دهید. سپس تراکتور را خاموش کنید و تانک سوخت را تا سطح قبلی پر کنید و میزان سوختی را که اضافه کرده اید ثبت کنید. بازده سوخت ایده مناسبی برای شرایط کاری موتور به شما می دهد.

مصرف سوخت ویژه بر حسب HP.hr/gallon اندازه گیری می شود. در حالیکه بازده سوختی موتور اتوموبیل، بر حسب mile/gallon اندازه گیری می شود. برای محاسبه بازده تراکتور ، ابتدا میزان سوخت مصرفی در یک ساعت را تعیین کنید.

بطور مثال:

یک تراکتور دیزل با توان تولیدی 155HP و مصرف 5/5 گالن در 30 دقیقه، 11 گالن در ساعت مصرف دارد. 155 اسب بخار را بر 11 gal/hr تقسیم کنید تا بازده سوختی در حد 14 HP.hr/gal را بدست آورید.

این رقم را با اطلاعات بدست آمده از تست PTO مربوط به تست تراکتور دانشگاه نبراسکا مقایسه کنید. در صورتیکه رقم شما 5 تا 10 درصد کمتر از مقادیر تست نبراسکا باشد، نقصی در کار است و نیاز به تصحیح دارد. در صورتیکه یک موتور، کاهش 5 درصدی در بازده سوخت را نشان دهد، در واقع 5% از سوخت را هدر می دهد. در یک تراکتور 155HP که 11 gal/hr سوخت می سوزاند، مقدار 55/0 گالن سوخت در هر ساعت و 275 گالن در هر 500 ساعت هدر می رود.

پرهیز از ایجاد تغییرات در موتور:

ممکن است بمنظور توان بیشتر، در موتور تغییراتی داده شود. ادعاهایی مختلف در مورد کشیدن بارهای بزرگتر، افزایش عمر کاری مدل های قدیمیتر و دریافت توان بیشتر از مدل های جدید، حقیقت دارد. ایجاد تغییرات در موتور می توان به طرق مختلف انجام گیرد. عمومی ترین روش ، OVER FUELING است. روش های دیگر شامل اضافه کردن الکل و LPG و توربوشارژ هستند.

اما آیا پیامدهای این تغییرات، ارزش افزایش توان را دارد؟

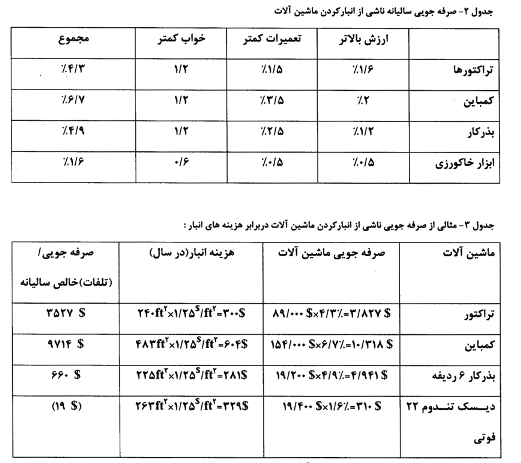

اولین مسئله موجود، وارانتی است. در صورت ایجاد این تغییرات، وارانتی شامل حال ماشین آلات شما نمی شود. مسئله دوم کاهش قابل توجه عمر ماشین آلات است. طراح ماشین آلات باید بین مقاومت، قابلیت اتکاء و هزینه، تعادل ایجاد کند تا بتواند ماشین آلاتی را طراحی کند که هم از عهده کارها بر بیایند و هم قیمت معقولی داشته باشند. توان، تابعی از گشتاور و دور موتور است (توان از ضرب یک ثابت در حاصلضرب دور موتور و گشتاور بدست می آید.) تراکتورها برای کار در ساعتهای مختلف طراحی شده اند، اما فاینال درایو برای تمامی گشتاورهایی که از نظر تئوری امکانپذیر هستند، طراحی نشده اند. اگر توان یک تراکتور 20% افزیش پیدا کند، شما تصور می کنید که تولید کننده قطعات موتور، کلاچ، گیربکس و کاهنده نهایی را 20% قدرتمند تر از حالت عادی ساخته است. علاوه بر این، سرعت بر عمر کاری ماشین آلات تاثیر می گذارد. برای مثال با 20 % افزایش توان، می توان تراکتور را با همان وزن سابق اما سرعت بیشتر حرکت داد. این موضوع، عمرکاری گیربکس را تا 15% کاهش می دهد. از طرفی اگر کسی از این 20% افزایش توان، برای کشیدن بارهای 20% سنگینتر و با سرعت کمتر استفاده کند، عمر کاری گیربکس را 50% کاهش می دهد. معمولاً برای کسب نتیجه از افزایش 20% قابلیت کششی، باید از وزنه ها ی تعادل بیشتری برای حفظ کشش موثر استفاده کرد. در اینصورت تمامی قطعات، تحت بیش باری قرار گرفته و عمر کاری کاهش می یابد. در نهایت تراکتور خیلی زودتر از موعد مقرر راهی تعمیرگاه می شود.

شکل 2- با افزایش وزنه های تعادل و تزریق سوخت اضافی به موتور، عمر کاری فاینال درایو کاهش می یابد (گراف بالایی) . این کاهش، نتیجه بیش باری است. عامل اصلی که عمر کاری یک فاینل درایو را تعیین می کند، سرعت حرکت است(گراف پایینی).

تعویض پمپ انژکتور ساده ترین و ارزان ترین روش برای ایجاد تغییرات در موتور است. با تزریق سوخت بیشتر، توان موتور بالا می رود اما مشکل دیگری ظاهر می شود. در کارخانه، اغلب تراکتورها در سطح کاربری تنظیم شده اند که بیشترین بازده را داشته باشند. در صورتیکه سوخت زیادی به موتور تزریق شود، بازده سوخت پایین می آید. این بدان معناست که خروجی توان به نسبت سوختی که برای موتور صرف می شود، کم است و این موضوع در دراز مدت هزینه های زیادی را به مالک تحمیل می کند.

اگر نیاز به توان اضافه دارید، بهتر است که یک تراکتور بزرگتر خریداری کنید. ایجاد تغییرات در تراکتور به منظور کسب توان بیشتر، موجب تحمیل هزینه ای بیش از سود حاصل از اعمال تغییر است.

خلاصه:

در این مقاله در مورد 5 استراتژی به منظور افزایش عمر کاری ماشین آلات بحث شد. این استراتژی ها شامل سرویس و نگهداری، آنالیز روغن، انبار کردن ماشین آلات، تنظیم موتور و پرهیز از ایجاد تغییرات در موتور می باشند. هیچکدام از این موارد به تنهایی تاثیر چشمگیری نخواهد داشت، اما ترکیب آنها با یکدیگر تاثیر زیادی بر کاهش هزینه ها و افزایش عمر ماشین آلات خواهد داشت.

طرز کار شیشه بالابرهای برقی

طرز کار شیشه بالابرهای برقی

آیا تا به حال به این فکر افتادهاید که چه مکانیسمی شیشه های پنجره خودرو را بالا و پایین میبرد؟ درباره شیشه بالابر های اتوماتیک که خودشان شیشه را بالا میبرند و اگر مانعی سر راهشان قرار بگیرد متوقف میشوند چطور؟ شاید هم تبلیغات تلویزیونی فولکس واگن را دیده باشید که در آن فردی با چرخاندن کلید در قفل در، شیشه ها را پایین میآورد. بگذارید از مکانیسم بالابر شروع کنیم. این ابزار جالب قلب سیستم شیشه بالابرهای برقی است. در بیشتر خودروها، بالا بردن شیشه با استفاده از یک اهرم بسیار دقیق انجام میگیرد که همزمان آن را تراز نیز نگه میدارد. یک موتور الکتریکی کوچک به یک چرخ دنده مارپیچ و چند چرخ دنده گرد متصل است تا نیروی بالابر کافی برای بالابردن شیشه را تولید کند. یکی از ویژگی های مهم شیشه های برقی این است که نمیتوان آنها را با فشار باز کرد؛ چرخ دنده مارپیچ مانع این کار میشود. بیشتر چرخ دنده های مارپیچ به خاطر زاویه تماس بین مارپیچ و دندانه های چرخ دنده گرد، به صورت خودکار قفل میشوند. چرخ دنده مارپیچ میتواند چرخ دنده گرد را بچرخاند ولی چرخ دنده گرد نمیتواند مارپیچ را به چرخش درآورد. اصطکاک بین دندانه ها باعث میشود چرخ دنده ها قفل شوند. اهرم بازوی بلندی دارد که به میله ای که پایین شیشه را نگه میدارد، متصل است. وقتی شیشه بالا میرود، انتهای بازو داخل شکافی روی میله میلغزد. از طرف دیگر، در انتهای میله صفحه بزرگی قرار دارد که دندانه های چرخ دنده داخل آن فرو میروند. موتور هم چرخ دندهای را که با این دندانه ها درگیر است، میچرخاند. در خودروهایی که شیشه بالابر دستی دارند نیز، از اهرم مشابهی استفاده میشود؛ ولی به جای موتور برقی، دسته بالابر آن را میچرخاند. در بخش بعد درباره بخش های مختلف شیشه های برقی از جمله قفل محافظ کودک و بالابر اتوماتیک مطالبی خواهیم آموخت.

سیم کشی ها و سوییچ ها

درب های خودرو بسته به اینکه چه قسمت هایی داشته باشند، به روش های مختلفی سیمکشی میشوند. ما درباره سیمکشی سیستم های پایه صحبت خواهیم کرد؛ یعنی سیستم هایی که به راننده اجازه میدهند کنترل شیشه های هر چهار پنجره را در دست داشته باشد و بتواند پنل کنترل بقیه درب ها را قفل کند.

سیستم پایه

در این سیستم، برق از طریق یک مدار 20 آمپری به درب راننده میرسد و پس از ورود به کنترل مرکزی، به طرف یک اتصال در سوییچ مرکزی تکتک درها میرود. دو اتصال که در طرفین اتصال برق قرار دارند، به کف خودرو و به موتور بالابر شیشه متصل هستند. همچنین جریان برق از طریق کلید قفل به طرف کلید بالابر درب ها هدایت میشود.

مدار ساده یک شیشه برقی

وقتی راننده یکی از کلید ها را فشار میدهد، ارتباط یکی از آن دو اتصال جانبی با کف خودرو قطع میشود و به اتصال برق در مرکزی وصل میشود. این عمل برق مورد نیاز برای موتور شیشه بالابر را تأمین میکند. اگر راننده کلید را در جهت عکس فشار بدهد، برق در جهت مخالف وارد موتور بالابر میشود.

سیستم های پیشرفته

.jpg/%20300/%20280) | .jpg/%20300/%20280) |

در برخی خودروها، شیشه های برقی به شیوهای کاملاً متفاوت کار میکنند. به جای اینکه برق موتور بالابر مستقیماً از داخل کلیدها بگذرد، کلیدها به یکی از واحد های الکتریکی خودرو متصل میشوند ( یک خودرو معمولی 25 واحد الکتریکی دارد). برخی خودرو ها علاوه بر یک واحد مرکزی به نام کنترلگر بدنه دارای یک واحد الکتریکی داخل درب راننده نیز هستند. خودروهایی که کلیدهای کنترلی زیادی روی درب راننده دارند، به احتمال زیاد از ساختاری مانند این برخوردارند. در برخی خودروها، کلیدهای کنترل شیشه های بالابر، آیینه های برقی، قفل مرکزی و حتی صندلی های برقی هم روی درب راننده قرار گرفتهاند. این امر مستلزم اتصال سیم های زیادی به درب خودرو است؛ ولی به جای این کار، واحد الکتریکی درب راننده بر همه کلیدها نظارت میکند. برای مثال، اگر راننده دکمه مربوط به شیشه پنجره خودش را فشار بدهد، واحد الکتریکی نصب شده داخل در، رلهای که برق موتور بالابر را تأمین میکند، میبندد. اگر راننده دکمهی تنظیم آیینه سمت شاگرد را فشار بدهد، واحد الکتریکی درب راننده بستهای از اطلاعات به سوی مرکز ارتباطات خودرو ارسال میکند. بر اساس اطلاعات این بسته کنترلگر بدنه موتور یکی از شیشه ها را فعال میکند.

امکانات جالب

بالا و پایین رفتن اتوماتیک

معمولاً همه خودرو هایی که شیشه برقی دارند، دارای پایینآورنده اتوماتیک هستند. مدار نصب شده در این سیستم مدت زمانی که دکمه را پایین نگه میدارید را ارزیابی میکند. حتی اگر دکمه کمتر از نیم ثانیه هم فشار داده شود، شیشه تا زمانی که به سویچ محدود کننده برسد، پایین میرود. اگر دکمه را برای زمان بیشتری فشار بدهید، شیشه تا وقتی که دستتان را از روی دکمه برندارید، پایین میرود. شیشه بالابر های اتوماتیک رواج کمتری دارند. مشکل بالابر های اتوماتیک این است که اگر چیزی سر راه شیشه قرار بگیرد، به طور مثال، دست کودک، شیشه باید قبل از برخورد با آن متوقف بشود. یکی از روش هایی که خودروسازان برای کنترل نیروی شیشه مورد استفاده قرار میدهند، طراحی یک مدار است که سرعت موتور بالابر را ارزیابی میکند. اگر سرعت موتور کم بشود، مدار جریان برق ورودی به موتور را برعکس میکند و به این ترتیب شیشه به پایین برمیگردد.

کنترل شیشه پنجره از خارج

در تبلیغات تلویزیونی فولکس واگن دیده میشود که شیشه را می توان از طریق چرخاندن و نگه داشتن کلید در قفل درب راننده پایین آورد. این ابزار به وسیله واحد الکتریکی درب راننده کنترل میشود که کلید را در درون قفل ارزیابی میکند. اگر کلید بیش از زمان مشخصی چرخانده نگه داشته شود، واحد الکتریکی نصب شده روی درب راننده شیشه ها را پایین میآورد.

جریان برق آزاد

بعضی خودروها پس از خاموش شدن نیز به مدار شیشه ها برقرسانی میکنند که باعث میشود اگر فراموش کردهاید شیشه ها را بالا بکشید، مجبور نشوید دوباره سوییچ را در جای خود قرار دهید. مدار شیشه ها دارای رلهای است که برق مورد نیاز را تأمین میکند. در بعضی خودروها، کنترلگر بدنه، رله را برای حدود چند دقیقه بسته نگه میدارد. در سایر خودروها، این رله تا زمانی که یکی از درها باز شود، بسته باقی میماند.

معنی عدد "اکتان" چیست ؟

معنی عدد "اکتان" چیست ؟

اگر شما "موتور خودرو چگونه کار مى کند" را خوانده باشید می دانید که تقریبا اکثر خودروها از موتورهاى 4 زمانه بنزینی استفاده مى کنند . یکی از این 4 مرحله همان مرحله تراکم است. یعنی زمانی که سیلندر پر از هوا و سوخت را توسط پیستون تحت فشار قرار داده و حجم آن کاهش مى یابد قبل از اینکه سیستم جرقه زنی اقدام جرقه زدن توسط شمع نماید. مقدار این تراکم "نسبت تراکم" خوانده مى شود. موتور ها ممکن است نسبت تراکمی بین 8 تا 10 داشته باشند.

دسته بندى (رتبه بندى ) اکتان بنزین به ما مى گوید که سوخت مورد نظر چه مقدار مى تواند متراکم شود قبل از اینکه خود به خود منفجر شود. زمانی که مخلوط سوخت و هما قبل از جرقه زنى شمع به علت تراکم منفجر مى شود . در این حالت اصطلاحا مى گویند که حالت "ضربه " پیش آمده و مخلوط سوخت و هوا قبل از جرقه زنی منفجر شده . که این ضربه مى تواند صدماتی به موتور بزند ( از جمله به گژنپین , پیستون , شاتون و.. ) .بنابراین چیزی نیست که دوست داشته باشید رخ بدهد.سوخت های با اکتان پایین (مانند بنزین معمولی با اکتان 87) مى توانند کمترین مقدار تراکم قبل از انفجار خود به خودی را داشته باشند .

نسبت تراکم موتور شما توسط درجه بندی اکتان سوختی که شما بایستی به خودرو خود بزنید مشخص می شود. یکی از راه های افزایش "اسب بخار " موتور , افزایش نسبت تراکم است . بنابراین "موتور با کارایی بالا " یک نسبت تراکم بالا دارد و نیز نیاز به سوخت با اکتان بالا نیز دارد . از مزیت های نسبت تراکم بالا این این است که اسب بخار بیشترى بدست مى دهد بدون اینکه اندازه موتور تغییری کند یا وزنش زیاد شود . و از معایب آن نیز این است که استفاده از سوخت با اکتان بالا هزینه بالایی نیز دارد .

اسم "اکتان" از حقیقت زیر ناشی مى شود : وقتی شما نفت خام را در پالایشگاه (تصفیه خانه) می شکنید. د ر حقیقت شما زنجیرهای کربنی با طول های متفاوت بدست مى آورید. این طول های زنجیری متفاوت می توانند از همدیگر جدا شوند و یا در سوخت های دیگر مخلوط شوند . برای مثال شما ممکن است نام " متان " و "پروپان" و "بوتان" را شنیده باشید. هر سه اینها از هیدرو کربن ها هستند . متان فقط یک اتم کربن دارد . پروپان نیز سه اتم زنجیری کربن دارد و بوتان 4 اتم و پنتان 5 اتم و هگزان 6 اتم و هپتان 7 اتم و سرانجام اکتان 8 اتم کربن دارد.

هپتان از نظر نسبت تراکم ضعیف است و فقط به مقدار کمی متراکم مى شود و بعد از آن نیز خود به خود منفجر مى شود . ولی اکتان از این نظر بسیار خوب است . شما می توانید . شما می توانید آن را بسیار متراکم کنید و اتفاقی نمی افتد.بنزین با اکتان 87 بنزینی است که 87 درصد اکتان و 13 درصد هپتان دارد. اکتان نیز در یک سطح از نسبت تراکم خود به خود منفجر می شود و فقط بایستى در موتورهایی به کار رود که نسبت تراکم آنها از این سطح بالاتر نباشد .

در طول جنگ اول جهانی کشف شده بود که مى توان یک ماده شیمیایی به نام تترا اتیل سرب به بنزین اضافه کرد و رتبه اکتان آن را به صورت قابل توجهی افزایش داد.و این باعث افزایش استفاده از سرب در بنزین مى شود . متاسفانه تبعات افزودن سرب به بنزین به قرار زیر است:

• سرب مانعی در مقابل مبدل کاتالیست ایجاد می کند و آن را ظرف چند دقیق خراب می کند .

• زمین پوشیده از لایه های نازک سرب مى شود و سرب نیز یک ماده شیمیایی بسیار سمی است که برای انسانها خطرناک است.

زمانی که استفاده از سرب در بنزین ممنوع شد. بنزین گرانتر شد چون پالایشگاه دیگر نمی توانست با افزودن سرب درجه اکتان آن را بالا ببرد.

هواپیماها اما هنوز اجازه دارند که بنزین با سرب بزنند که این نوع از بنزین به Avgas معروف است و عدد اکتان 100 یا بالاتر عموما در موتورهای با عملکرد بالای هواپیما استفاده مى شود . در مورد Avgas 100 رتبه کارایی بنزین است و نه درصدی از عدد اکتان آن . در حقیقت افزودن تترا اتیل سرب سطح تراکم بنزین را بال می برد و نه عدد اکتان را.

مهندسان هم اکنون در تلاشند تا موتورهای هواپیما را بهبود بخشند تا بتواند ز بنزین بدون سرب استفاده کند .موتورهای جت هم اکنون نفت سفید مى سوزانند.

معناى حجم موتور چیست؟

معناى حجم موتور چیست؟

زمانى که پیستون از بالا به پایین در سیلندر حرکت مى کندمقدار معینی از هوا را مى مکد.مقدار هوایى که مکیده مى شود به مقدار فضاى بالاى پیستون و نیز مقدار جابه جایى پیستون از بالا به پایین بستگى دارد.

اگر قطر پیستون 4 اینچ(10.16 سانتی متر) باشد و میزان جابه جایى پیستون در سیلندر نیز 4 اینچ باشد در نتیجه این پیستون در موتور میتواند بمکد:

حجم سیلندر=ارتفاع*3.14*{2^(شعاع)}

cm^3) ) 823.3 =10.16*3.14*{2^(5.08)}

اگر موتور شما 4 سیلندر باشد در نتیجه :4*823.3=3292.1 cm^3 ا 3.292 لیتر حجم دارد.

کارخانه جات خودرو سازى رقم فوق را گرد مى کنند و مى گویند که موتور شما 3.3 لیتر حجم دارد که بدین معنى است که این موتور خاص 3.3 لیتر حجم دارد.

اگر میل لنگ متصل به این موتور را دو دور بچرخانید 4 پیستون مجموعا 3.3 لیتر هوا و سوخت را استنشاق مى کنند.

خوب, چرا باید این حجم را بدانیم؟ و چرا پشت خیلى از خودروها برچسبى شامل حجم موتور زده شده است؟حجم یک موتور مى تواند بیشترین قدرتى که موتور تولید مى کند را برآورد کند.میدانیم که بنزین با هم مخلوط مى شود ودر موتور مشتعل مى شود.این اشتعال زمانى بخوبى رخ میدهد که احتراق سالمى روى دهد و احتراق کامل و بدون نقص زمانى رخ مى دهد که درصد کمى بنزین با هوا مخلوط شود.اگر مقدار زیادى بنزین با مقدار کمى هوا مخلوط شود احتراق ناقص روى میدهد. ویا روی نمیدهد(به علت کمبود اکسیژن).

نسبت مقدار هوا به بنزین 15 به 1 است یعنی 15 واحد هوا با 1 واحد بنزین مخلوط مى شود.حجم موتور بیشترین مقدار سوختى که موتور مصرف مى کند را اطلاع مى دهد واین نیز مى تواند کنترل کند بیشترین قدرتی را که موتور تولید مى کند. البته ممکن است یک موتور 10 لیترى که کارایى بدى دارد و نیز یک موتور 1 لیترى که کارایى خوبى دارد هر دو داراى یک اسب بخار یکسان باشند.اگرچه که موتور 10 لیترى 10 برابر موتور 1 لیترى حجم دارد.طبق یک قانون عمومى یک موتور 10 لیترى باید 10 برابر نیروى بیشتر نسبت به موتور 1 لیترى تولید کند.اگر سایر شرایط بدون تغییر بمانند.

پیکربندی اکسل چیست (Axle-configuration)

پیکربندی اکسل چیست (Axle-configuration)

معنای مدل موتور ها و دستگاه های مختلف

|

مثال : TBD 234 V 12 | ||

|

T= توربوشارژر دار |

B= اینترکولردار |

D= موتور دیزل |

|

234= سری

ساخت |

V = نوع چیدمان

سیلندر ( خورجینی یا خطی ) |

12 = تعداد

سیلندر |

لغات واصطلاحات انگلیسی جهت علائم تعمیرگاه

لغات واصطلاحات انگلیسی جهت علائم تعمیرگاه

|

فارسی |

English |

|

ماشین آلات و تعمیرگاه

مرکزی |

Machinery And Centeral

Workshop |

|

تعمیرگاه |

Workshop |

|

دفتر تعمیرگاه |

Workshop office |

|

دفتر فنی |

technical office |

|

تاسیسات |

installation |

|

کمپ مرکزی |

central camp |

|

رستوران |

restaurant |

|

انبار یدکى |

repair parts warehouse |

|

انبار قطعات

فرسوده |

Used Parts warehouse |

|

پارکینگ ماشین آلات

سبک |

Parking style machinery |

|

پارکینگ ماشین آلات

سنگین |

Parking heavy machinery |

|

رادیاتور سازی |

radiator renovation |

|

مکانیکی سنگین |

heavy machinery repair

shop |

|

تودوزی |

Upholstery |

|

مکانیکی سبک |

style machinery repair

shop |

|

باطری سازی |

Reparation Of Electrical

Machinery |

|

سرویسکاری |

Car Service Center |

|

پرس شیلنگ |

Hose Pressing |

|

آهنگری |

blacksmith shop |

|

صافکاری |

body repair shop |

|

برق صنعتی |

industrial Electrical |

|

نقاشی |

Painting |

|

تراشکاری |

Lathing |

روش کدینگ قطعات در پارت بوکهای کوماتسو

اطلاعاتی در مورد رینگ و لاستیک

اطلاعاتی در مورد رینگ و لاستیک

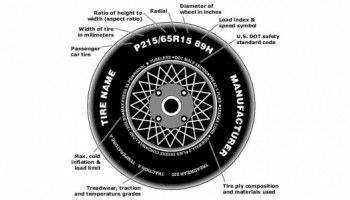

حرف P مخفف Passenger و نشان دهنده سواری بودن خودرو است ، در این قسمت کدهای LT و T نیز وجود دارند که خارج از بحث ما می باشند و البته در اکثر لاستیکهای موجود در کشور اصلا این کد اولیه را نخواهید دید .

میلیمتر ۱۳۳.۲۵ = 100/65 * ۲۰۵

حرف R نشاندهنده رادیال بودن لاستیک و عدد ۱۵ قطر رینگ (Rim Diameter) را نشان می دهد ، عدد ۸۹ نشاندهنده میزان بار قابل تحمل برای هر لاستیک میباشد که ۸۹ معرف ۵۸۰ کیلوگرم می باشد (وزن مربوط به هر عدد از جدول Load Index ها بدست می آید)حرف H نشاندهنده حداکثر سرعت مجاز برای آن لاستیک (Speed Symbol) است ، که طبق جدول زیر۲۱۰کیلومتر بر ساعت می باشد.( میزان بار ، سرعت مجاز و پهنای رینگ(Rim Width ) برای هر خودرو بر روی برچسب کناری داخل درب خودرو ( سمت راننده یا شاگرد ) نوشته شده. )

Q=99 MPH, 160km/h

S=112 MPH, 180km/h

T=118 MPH, 190km/h

U=124 MPH, 200km/h

H=130 MPH, 210km/h

V=149 MPH, 240km/h

W=168 MPH, 270km/h

Y=186 MPH, 300km/h

Z=149+ MPH, 240+ km/h

این نکته نیز قابل ذکر است که روشهای دیگری نیز برای نمایش مشخصه های لاستیک وجود دارد اما متداول ترین آن همان شکل بالاست که به سیستم P متریک معروف است

خوب پس تا اینجا فهمیدیم که نسبت ظاهری(Aspect Ratio) نشان دهنده ارتفاع لاستیک نیست و بعنوان مثال ارتفاع یک لاستیک ۶۵/۱۶۵ با یک لاستیک ۶۵/۱۷۵ متفاوت است.

یکی از مهمترین شاخص ها در هنگام تعویض رینگ و لاستیک ثابت نگه داشتن قطر مجموعه رینگ ولاستیک در میزان استاندارد کارخانه است ، چرا که تغییر قطر کلی چرخ باعث ایجاد خطا در کیلومتر شمار و اخلال در نحوه تعویض دنده ها (خصوصا در خودروهای اتوماتیک) می شود و در خودروهای مجهز به ABS نیز در کار ECU اخلال بوجود می آورد و می توان گفت تنها مزیت در هنگام بزرگ تر شدن چرخ ، افزایش شتاب خودرو در حد ناچیزی است.

برای کمک به ثابت نگه داشتن قطر چرخ در هنگام تعویض رینگ و لاستیک ، راهنمایی به نام PLUS در نظر گرفته شده و آنرا با واحدهای Plus1 ، Plus2 ،Plus3 و .... نامگذاری کرده اند که هر کدام نشانه افزایش ۱ اینچ به قطر رینگ میباشد و با استفاده از این راهنما در ازای افزایش قطر رینگ ، ارتفاع لاستیک ، کوتاهتر انتخاب می شود تا قطر کلی چرخ تا حد ممکن ثابت بماند. چگونگی عملکرد Plus ها را در شکل زیرمیبینید.

بطور مثال اگر بخواهیم از رینگ ۱۶ اینچی بجای ۱۵ اینچی استفاده کنیم ، حتما باید ارتفاع لاستیک را به همان نسبت کاهش دهیم تا قطر کلی چرخ ثابت بماند ، فرض کنید لاستیکهای خودرویی 15/65/205 باشد و بخواهیم رینگهایی ۱۶ اینچی بر روی آن نصب کنیم ، با محاسبات زیر می توان سایز لاستیک لازم برای این رینگ را بدست آورد ، بطوریکه قطر چرخ کمترین تغییر ممکن از حالت قبلی را داشته باشد.

برای این کار ابتدا باید ببینیم قطر کلی چرخ اولیه چقدر است ، برای این کار ابتدا باید ارتفاع لاستیک را از فرمولی که در بالا گفته شد بدست آوریم و سپس آنرا ۲ برابر کرده و قطر رینگ را برحسب میلیمتر به آن اضافه کنیم.

میلیمتر ۱۳۳.۲۵ = (100/65)*۲۰۵ = ارتفاع لاستیک

حال قطر رینگ را ابتدا به میلیمتر تبدیل وسپس به ۲ برابر ارتفاع لاستیک اضافه می کنیم.

میلیمتر ۳۸۱ =۲۵.۴ *۱۵ =قطر رینگ بر حسب میلیمتر

میلیمتر ۶۴۷.۴ =۳۸۱+۲*۱۳۳.۲ =قطر چرخ

پس قطر چرخ فعلی ۶۴۷.۴ میلیمتر است ، حال می خواهیم رینگ ۱۶ اینچی بکار ببریم ، ابتدا آنرا به میلیمتر تبدیل می کنیم. میلیمتر ۴۰۶.۴ =۲۵.۴ *۱۶

و می دانیم که برای بدست آوردن ارتفاع مورد نیاز برای لاستیک جدید باید مراحل قبلی را برعکس انجام دهیم: میلیمتر ۲۴۱ = ۴۰۶.۴ - ۶۴۷.۴

میلیمتر ۱۲۰.۵ =۲ /۲۴۱ =ارتفاع مورد نیاز برای لاستیک جدید

حال باید انتخاب کنیم چه پهنایی برای لاستیکهای جدید مناسب تر است، و بوسیله آن Aspect Ratio را بدست آوریم ،۲۱۵ و ۲۲۵ را آزمایش می کنیم.

با پهنای ۲۲۵ عدد ۵۳.۶ بدست می آید: ۵۳.۶ =۱۰۰ *۰.۵۳۶ =۲۲۵ /۱۲۰.۵

وبا پهنای ۲۱۵ عدد ۵۶ : ۵۶ =۱۰۰ *۰.۵۶ =۲۱۵/۱۲۰.۵

میدانیم که در این رنج نزدیکترین Aspect Ratio ، به اعداد بالا ، ۵۵ می باشد و ۵۶ خطای کمتری دارد تا ۵۳.۶ ، با این حساب می توان گفت در مجموع اگر از لاستیکهای ۱۶/۵۵/۲۱۵ استفاده کنیم قطر چرخ تنها ۴.۵ میلیمتر بزرگتر می شود که مقدار ناچیزی است.

میلیمتر ۱۱۸.۲۵ =(۱۰۰/۵۵)*۲۱۵ =ارتفاع لاستیک جدید

میلیمتر ۶۴۲.۹=۴۰۶.۴ +(۲*۱۱۸.۲۵) =ارتفاع چرخ جدید

میلیمتر ۴.۵ =۶۴۲.۹-۶۴۷.۴ = میزان اختلاف قطر دو چرخ

اندازه بدست آمده یعنی ۱۶/۵۵/۲۱۵ همان Plus 1 برای لاستیک ۱۵/۶۵/۲۰۵ است و همیشه می توان گفت با افزودن ۱ اینچ به رینگ باید۱۰ واحد از Aspect Ratio کم کرد و پهنای لاستیک را در مواردی ۱۰ و در مواردی ۲۰ میلیمتر افزایش داد (هر کدام Aspect Ratio نزدیکتری نسبت به قطر قبلی داشته باشد ، که البته بدلیل اینکه بزرگتر شدن ناچیز قطر چرخ بهتر از کوچکتر شدن آن است ، ۱۰میلیمتر پیشنهاد می شود) .با این کار ما به Plus1 رسیده ایم و برای رسیدن به Plus 2 باید همین مراحل را بر روی Plus 1 انجام دهیم، Plus های مختلف مثال قبل به صورت زیر خواهند بود:

O.E= 205/65/15 Plus1= 215/55/16 Plus2= 225/45/17 Plus3= 235/35/18

با استفاده از این سایت ، می توانید ابعاد لاستیک فعلی خود را وارد و تمامی سایزهایی که مشابه با قطر چرخ خودرویتان است را دریافت کنید.پس دیدید که با بهره گیری از سیستم Plus می توان تا حد ممکن از بوجود آمدن تغییر در قطر چرخ جلوگیری کرد.

مطلب قابل توجه دیگر پهنای رینگ است ، باید بدانید که برای داشتن استاندارد بهینه و فیت شدن دقیق لاستیک روی رینگ و داشتن هندلینگ بهتر باید در ازای افزایش هر ۵ میلیمتر پهنای لاستیک ، پهنای رینگ را ۰.۵ اینچ افزایش داد ، البته میزان پهنای رینگ برای هر سایز لاستیک می تواند تا حدود ۱.۵ اینچ که مقدار زیادی است در نوسان باشد ،این نوسان در راهنمای انتخاب پهنای رینگ مناسب برای لاستیکهای مختلف ، در این سایت موجود است ، اما بهترین و مطمئن ترین پهنا ، میانگین اعداد موجود در آن سایت است که با فرمول افزایش ۰.۵ اینچ به رینگ در ازای هر ۵ میلیمتر افزایش پهنای لاستیک نیز مطابقت دارد ،در سایت بالا مثلا برای سایز ۱۵/۵۰/۲۰۵ رینگهایی با سایزی بین ۵.۵ تا ۷.۵ پیشنهاد شده که بهترین رینگ برای آن همان ۶.۵ می باشد اما رینگهایی با قطر ۵.۵ ، ۶ ، ۷ و۷.۵ نیز قابل مصرف میباشند.

مساله مهم دیگر وزن رینگ و لاستیک است ، از آنجایی که این وزن شامل سیستم فنربندی خودرو نمی شود ؛ هنگام مواجه با دست اندازها و دیگر نارسایی های جاده ، فشار بیشتری به فنربندی خودرو وارد می کند. پس هر چه رینگ و لاستیک سبک تری داشته باشیم سواری بهتر و شتاب بیشتری خواهیم داشت ، پس حتی المقدور سعی کنید رینگ و لاستیک جدید از رینگ و لاستیک استاندارد خودرو سنگین تر نباشد.

طبق آزمایشی که بر روی یک خودروی Civic انجام گرفت ، ابتدا با رینگهای استاندارد ۱۴ اینچی خود خودرو که وزنی برابر ۳۴پاند داشتند ، آزمایشی انجام گرفت و اسب بخار خودرو ۱۱۳.۵ بود ، اما با رینگهای آلیاژی ۱۷ اینچی که وزنی برابر۴۳ پاند داشتند ، اسب بخاری برابر با ۱۰۷.۹ بدست آمد ؛ کاهش ۵.۶ اسب بخار فقط با افزودن ۳۶ پاند (مجموع ۴ چرخ) به خودرویی که بیش از ۲۰۰۰ پاند وزن دارد ، مشخص کننده اهمیت وزن رینگ و لاستیک می باشد و علاوه بر آن باید ضربات محکم تر دست اندازها را نیز در نظر گرفت.

مساله مهم دیگر چگونگی قرار گرفتن چرخ روی سیستم تعلیق است و یا به عبارتی ساده تر، برخورد بیرون زدگی چرخ با لبه گلگیر در سمت بیرونی و برخورد چرخ با متعلقات داخل گلگیر ، که باعث بروز مشکلاتی چون پارگی لاستیک و نچرخیدن کامل فرمان می شود ، بدیهی است که با بزرگ کردن بیش از حد لاستیک و رینگ با این مشکل مواجه خواهیم شد ، اما در مواردی با افزایش تنها ۱ سایزPlus به چرخ و یا حتی با خرید رینگی با سایز مشابه با رینگ اصلی نیز با این مشکل مواجه خواهیم شد و دلیل آن رعایت نشدن Offset در رینگ است

راهنمای کامل شناخت روغن و روانکاری ماشین آلات

.jpg/%20620/%20279)

.jpg/%20620/%20422)

.jpg/%20620/%20407)

.jpg/%20620/%20367)