مدیریت ماشین آلات سنگین

معرفی و شناخت و مدیریت ماشین آلات سنگین عمرانی

مدیریت ماشین آلات سنگین

معرفی و شناخت و مدیریت ماشین آلات سنگین عمرانیپمپهای بتن

پمپهای بتن

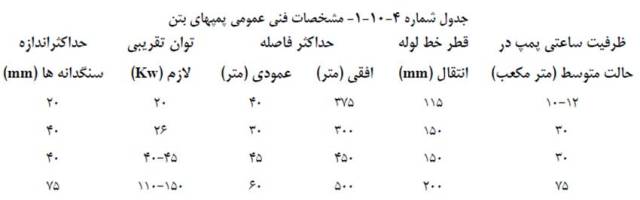

استفاده از پمپهای بتن روش بسیار مناسبی برای بتن ریزی در فضاهای محدود مانند تونلها و یا خارج از دسترس مانند بتن ریزی در ارتفاع نظیر ساختما نهای مرتفع محسوب می شود. برای این منظور بتن باید از کارایی و روانی بالا با اسلامپ 75 (مقدار توصیه شده) تا 125 میلی متر برخوردار باشد . در این ارتباط معمولاً استفاده از مواد افزودنی کندگیر کننده برای به تأخیر انداختن زمان گیرش بتن توصیه می شود. ضمناً برای جل وگیری از جدا شدن آب مخلوط در اثر فشار و در نتیجه انسداد خط لوله انتقال بتن، دانه بندی سنگدانه ها حائز اهمیت است . بتنی که با پمپ ریخته می شود مشکلی به نام تفکیک دانه بندی نخواهد داشت، زیرا پمپ توانایی جابجایی بتنی را که دچار جداشدگی شده ندارد . ضمناً باید از به کار بردن آب بیش از اندازه در مخلوط و همچنین سنگدانه های درشت با لبه های تیز نیز اجتناب کرد . در جدول پایین می توان برخی مشخصات عمومی پمپهای بتن را بررسی کرد .

اغلب پمپهای بتن برای انتقال سنگدانه های تا اندازه 38 میلی متر طراحی می شوند، اگر چه حداک ثر اندازه سنگدانه توصیه شده تا 25 میلی متر در عمل محدود م یشود. با این همه پمپهایی نیز ساخته می شوند که توانایی انتقال سنگدانه تا 75 میلی متر را نیز داشته باشند.

از پمپهای بتن همچنین برای ساختن رویه بتنی جاده ها نیز استفاده می شود. عمر غلاف و پوششهای داخلی پمپ از 4000 تا 12000 متر مکعب متفاوت است و این عمر برای لوله های انتقال 75000 متر مکعب تخمین زده می شود .(در آمریکا عمر لوله 40000 متر مکعب برآورد میشود)

پمپ ها بطور کلی در سه اندازه، تک سیلندر و دو سیلندر موجود می باشند. امروزه کاربرد انواع تک سیلندر بسیار محدود بوده واغلب پمپها دو سیلندر می باشند. قطر لوله ها معمولاً 12.5 و 15 و 17.5 و 20 سانتیمتر می باشد و حداکثر اندازه شن و ماسه که می تواند پمپاژ شود 75 میلی متر است . بتن را به طور کلی با پمپهای متداول می توان تا حدود فاصله افقی 360 متر پمپاژ کرد که بستگی به اندازه پمپ، لوله و درجه روانی بتن دارد . البته بتن با درجه روانی بیشتر بهتر می تواند پمپاژ شود، لذا تجربه نشان داده است اسلامپ اینچ نتیجه خوبی میدهد. برخی افتهای موجود در مسیر انتقال بتن به قرار زیر هستند.

1. یک متر مسیر قائم معادل 8 متر مسیر افقی

2. خم 90 درجه معادل 12 متر مسیر افقی

3. خم 45 درجه معادل 6 متر مسیر افقی

4. خم 35 درجه معادل 4 متر مسیر افقی

توربو شارژ وصدمه به آن

توربو شارژ وصدمه به آن

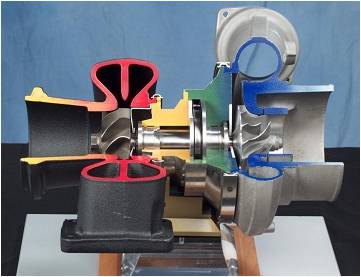

اغلب دیده شده که رانند گان به غلط هنگام خاموش کردن موتور ماشین آلات با دادن گازشدید آن را خاموش می کنند.این کار درعرض چند ثانیه منجربه صدمه ی جدی به توربو شارژمی شود.زیرا با خاموش کردن ناگهانی دستگاه،توربوشارژکه دارای دوربسیاربالایی (به طورمتوسط100000 دوردردقیقه)نسبت به دورموتور(2000 تا حداکثر3000 دوردردقیقه)می باشد.ناگهان روغن آن که ازموتورتغذیه می شود قطع شده وبه علت دمای زیاد توربوشارژ،روغن خارجی آن که هنوزدرمجرای خروجی است تبدیل به روغن سوخته ویا ذغال کک شده ومجرای خروجی را می بندد.سپس با روشن شدن بعدی ومجدد موتور،روغن ورودی که تحت فشار بوده راه خروج ندارد و به شافت توربوشارژ فشار وارد آورده وباعث لرزش شدید آن و انتقال ذغال ها به درون پوسته ی کمپرسور وشکستن پره ی آن وخراش پوسته می شود.برای رفع این مشکل بایستی رانندگان هنگام خاموش کردن دستگاه بگذارند موتور حداقل دو دقیقه به صورت دور آرام ودرجا کارکرده وسپس آن ر ا خاموش کنند

توربوشارژر Turbocharger

توربوشارژر Turbocharger

توربو شارژر کمپرسوری است که با افزایش توان مکش هوای ورودی توسط موتور خودرو، موجب احتراق بهتر سوخت و در نتیجه افزایش قدرت موتور میشود. این وسیله با کمک گازهای خروجی موتور کار میکند و بدون اتلاف انرژی فعالیت میکند. این سامانه بر خلاف سوپر شارژر موجب کاهش قدرت موتور خودرو نمیگردد.

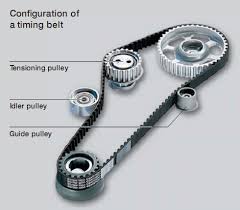

در واقع توربو شارژر با نیروی حاصل از گازهای خروجی موتور عمل می کند، در حالی که سوپر شارژر با استفاده از نیروی گرفته شده از میل لنگ توسط تسمه یا زنجیر کار می کند. با استفاده از توربو شارژر میزان هوای وارد شده به موتور افزایش می یابد که منجر به بهبود قدرت یا راندمان و یا هر دو خواهد شد.

معمولا از این سامانه در سیکل اتو و سیکل دیزل برای موتورهای احتراق داخلی استفاده می گردد، هر چند استفاده از آن در موتورهای احتراق خارجی نیز مفید می باشد.

تاریخچه

توربو شارژ در سال ۱۹۰۵ میلادی توسط

مهندس مکانیک سوئیسی آلفرد بوچی اختراع شد .

توربوشارژ عبارتست از نوعی کمپرسور توربینی و یک کمپرسور گریز از مرکز که توسط یک شفت که با اتصال فلانچی به آن متصل شده را می چرخاند، توربین گازی توسط پیچ به مانیفولد دود متصل می شود و گازهای خروجی از موتور باعث چرخش توربین گاز شده و به سبب آن کمپرسور که توسط یک شفت به توربین گازی متصل است شروع به چرخش نموده و هوای محیط را مکش کرده و سپس آن را متراکم و به طرف موتور می فرستد. هوای ورودی بیشتر به موتور، به معنی سوخت بیشتر به داخل موتور،و هوا و سوخت بیشتر به معنی افزایش انرژی و قدرت خروجی موتور می باشد.

یکی از مطمئن ترین راهها برای افزایش توان موتور ها، افزایش مقدار هوا و سوختی است که در سیلندرآنها می سوزد برای این منظور افزودن تعداد سیلندرها یا بزرگ کردن هر یک از سیلندرها یکی از روش هاست اما در بعضی مواقع امکان این کار وجود ندارد. یک راه برای افزایش قدرت موتور که ساده تر و با صرفه تر می باشد استفاده از توربو شارژ در موتوراست که بدون نیاز به تغییر در حجم و وزن موتور توان آن را افزایش می دهد. برای افزایش توان موتور از توربوشارژها درخودروهای پر سرعت مسابقه ای و سوپر اسپرت هاو حتی خودروهای خانوادگی استفاده می شوند.

کلیپ های جالب در مورد ماشین آلات

کلیپ های جالب در مورد ماشین آلات

در این بخش چند کلیپ جالب در مورد ماشین آلات قرار داده ام که امیدوارم مورد پسند شما علاقه مندان قرار گیرد:

کلیپ بزرگترین کشتی تفریحی (کروز) جهان

کلیپ لاستیک های آینده به چه صورت خواهند بود

کلیپ نحوه طراحی مدل مفهومی کشنده های مان MAN

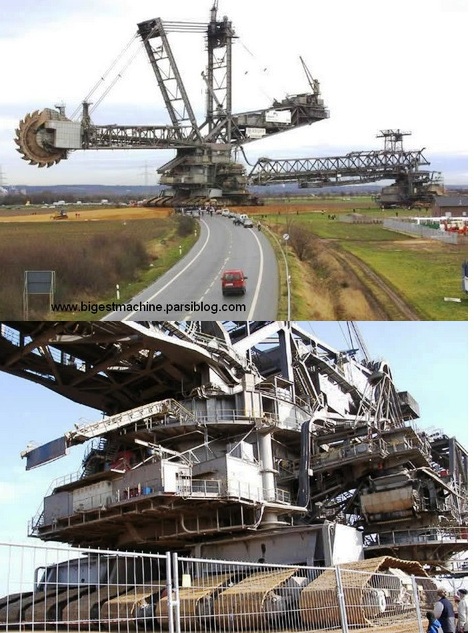

بزرگترین ماشین مکانیکی دنیا(Bagger 288)

بزرگترین ماشین مکانیکی دنیا(Bagger 288)

دانلود فیلم از نحوه کار دستگاه

Bagger 288 امروزه بزرگترین بیل مکانیکی چرخشی حفاری در جهان است با توانایی جابه جا کردن 240000مترمکعب ماده در هر 24 ساعت (10000متر مکعب در ساعت) هرکدام از 18بیل آن 6.6متر مکعب گنجایش دارند و این بیل ها به راحتی می توانند در هر روزپنج زمین فوتبال را به عمق 50 فوت را حفر نمایند.

ادامه مطلب ...

بلندترین بوم بیل مکانیکی دنیا

بلندترین بوم بیل مکانیکی دنیا

دوستان در این قسمت کلیپی از یکی از بلندترین بوم بیل مکانیکی دنیا برای دانلود قرار داده ام که امیدوارم از دیدن آن لذت ببرید:

تعمیرات و نگهداری ماشین آلات

لغت MAINTENANCE که ما آنرا نگهداری - تعمیرات ترجمه نمودهایم مفهومش در صنایع شامل کلیه عملیاتی می شود که برای سالم و مرتب نگاه داشتن وسایل کار چه ماشین چه غیر ماشین انجام می گردد. در صنعت عملیاتی از قبیل بازدید مرتب وسایل روغنکاری مرتب آنها, رفع عیوب و نواقص کوچکی که احتمالاً, ضمن کار پیدا می شود. بطور مداوم و قبل از پیدایش لنگیهای بزرگ یا تعمیر و لکه گیری ساختمان و تجدید رنگ در فواصل معین و کلیه اموری که باعث بر قرار داشتن وضع صحیح کار می شود. بنام MAINTENANCE مرسوم گردیده است

در صنایع با قبول و ادامه روشهای آزمایش MAINTENANCE می توان وضعی بوجود آورد که اولاً ماشین آلات و وسایل بدون لنگی و مرتب کار نموده و ثانیاً مصارف ماشین در پائین ترین حد خود باقی بماند و علاوه بر تمام اینها هزینه تعمیر به حداقل ممکنه پائین بیاید.

موقعیت و پیشرفت هر دستگاه و تشکیلاتی بویژه کارخانجات صنعتی مستلزم داشتن سیستمهای موثر برنامه ریزی و کنترل و اجرای دقیق و منظم آنها در کلیه مراحل می باشد.

در کارخانجات صنعتی ماشین آلات همواره در حال فرسوده شدن هستند, بنابر این مسئله تعمیرات و نگهداری ماشین آلات یکی از مهمترین مسائل قابل توجه می باشد.

محورها, بلبیرینگها, چرخ دنده ها, تسمه ها و سایر قطعات یک ماشین فرسوده مشوند و تعویض یا تعمیر آن لازم می گردد. روغنها و گریسها در اثر کار کثیف می شوند و خاصیت اصلی خود را از ست می دهند و احتیاج به تعویض دارند . الکتروموتورها, وسائط نقلیه مثل نقاله ها, لیف تراکهای برقی و گازوئیلی, جراثقالها و غیره احتیاج به سرویس و تعمی منظم دارند.

انجام عملیات تعمیراتی در مورد ماشین آلات پس از شکستگی و خرابی, روش منطقی نبوده و سبب وقفه در عملیات تولیدی می گردد. زیانهای ناشی از توقف عملیات تولیدی بمراتب بیشتر از تعمیر ماشین آلات مربوطه می باشد.

بنابراین با ایجاد سیستمی که بتواند مانع شکستگی و خرابی ماشین آلات گردد میتوان از یک طرف راندمان تولیدی دستگاه را بالا برده و از طرف دیگر زیانهای ناشی از وقفه کار را به حداقل تقلیل داد. مطالعه وضعیت اولیه ماشین آلات, نحوه انجام عملیات تعمیراتی و برسی کاملی در مورد نظرات کارخانه سازنده ماشین آلات می تواند اساس طراحی سیستم تعمیرات قرار گیرد.

مدیریت منابع انسانی در نگهداری و تعمیرات

مدیریت منابع انسانی در نگهداری و تعمیرات

قسمت اول : افزایش میزان انگیزه در کارکنان

یک نکته که دوستان شرکت کننده در دوره های آموزشی TPM مطرح می نمایند ، مشکل فرهنگ سازی برای اجرای سیستم است. به نظر شما اشکال کار کجاست ، چرا شرکتها علیرغم هزینه های زیاد و کمک گرفتن از مشاورین مختلف بازهم در اجرای صحیح سیستمها و دستیابی به اهداف موفق نیستند.

شاید بتوان گفت که عامل اصلی در این زمینه باتلاق بی انگیزگی است که اکثر کارکنان در آن گرفتار میگردند. در جایی خوانده بودم که بی انگیزگی همانند یک مریضی واگیردار بوده و یک فرد بی انگیزه براحتی عملکرد یک گروه را تحت تاثیر قرار میدهد.

بنابراین لازمست تا در کنار برگزاری دوره های آموزشی و تبلیغ در زمینه فواید و مزایای استقرار سیستمهایی همچون TPM به مساله افزایش انگیزه ( ویا جلوگیری از افت انگیزه کاری) بعنوان یک کار اساسی توجه خاصی گردد.

این مقدمه چینی برای آن بود که بگویم سعی دارم تا در ارتباط با فرهنگ سازی در نگهداری و تعمیرات مطالبی را گردآوری و تقدیم دوستان و همکارانم در شرکتها نمایم . در شروع نیز خلاصه ای از مقاله درج شده در ماهنامه تدبیر، تحت عنوان "بی انگیزگی کارکنان خود را متوقف کنید" را انتخاب نمودم. منتظر مطالب بعدی در زمینه فرهنگ سازی در نت باشید.

جلوگیری از مشکلات سیستم هیدرولیک

جلوگیری از مشکلات سیستم هیدرولیک

مقدمه

سیستم هیدرولیک ماشین آلات و یا تجهیزات هیدرولیکی یک شبکه کاملا وابسته بهم وکاملا بالانس است. قطعات هیدرولیکی به گونه ای طراحی شده اند که بتوانند درکنار یکدیگر کار کرده و کارایی مورد نیاز را ایجاد نمایند، اگر چه هر روزه، فاکتورهای بسیاری وارد عمل می شوند تا کارآیی و عملکرد این سیستم ها را کاهش دهند.

صنعت امروز در طراحی و ساخت به سرعت به سمت ساخت سیستم های پیچیده با لقی های کمتر و فشارهای بالاتر پیش می رود. بنابراین سیستمهای جدید به مراتب بیشتر مستعد برای آلوده شدن هستند. این مقاله فاکتورهای اصلی را که باعث عملکرد سیستم های هیدرولیک توسط آلوده کننده ها می شود را شرح می دهد.

ادامه مطلب ...

روغن موتور پیشنهادی کاترپیلار

روغن موتور پیشنهادی کاترپیلار

گوگرد موجود در سوختها از لحاظ جغرافیایی زمین بسیار متنوع اند، به طوری که درصد وزنی متوسط آن از 27/0 تا 92/1 متغیر است. این مقدار گوگرد بسته به توانایی اقتصادی پالایشگر می تواند (از نفت خام) کم شود، به همین دلیل درصد وزنی گوگرد در سوختهای دیزلی امروزه زیاد است.

مشکلات مربوط به گوگرد موجود در سوختها

هنگامی که سوخت دیزل در محفظه احتراق می سوزد، گوگرد موجود در سوخت به صورت شیمیایی تبدیل به اکسیدهای گوگردی می شود. این ترکیبات در برگشت با بخار آب واکنش داده به شکل ترکیبات گوگردی و اسید سولفوریک در می آید.

این بخارات در گیت سوپاپ دود و در روی سطح رینگ پیستون متراکم شده و موجب فرسودگی، خوردگی و اثرات شیمیایی روی سطوح فلزی می گردد.

خنثی سازی این اسید

یکی از وظایف روغن، خنثی سازی اسیدها است لذا خرابی حاصل از خوردگی را به تاخیر می اندازد.

افزودنی های اضافه شده به روغن شامل ترکیبات قلیایی است که برای خنثی سازی اسیدی فرموله شده اند.

این قدرت قلیایی در روغن بر اساس عدد TBN (Total base number) شناخته می شود.

TBN به دو روش اندازه گیری می شود: انجمن تست مواد امریکا D-2896 (ASTM) یا D-664 (ASTM). پیشنهاد کاترپیلار بر اساس D-2896 (ASTM) است.

برای کاهش فرسودگی و خوردگی ناشی از سطوح گوگردی سوخت روغن مورد استفاده با TBN بالاتر ضروری است.

هنگامی که از سوخت های با درصد وزنی بالای 5/1 درصد گوگرد استفاده می شود، انتخاب روغن های مجاز و استاندارد در فاصله تعویض روغن همانطور که در راهنمای نگهداری برای کاربرد اشاره شده ضروریست.

TBN صحیح

قدم اول محاسبه برای اندازه گیری TBN، پیدا کردن مقدار گوگرد در سوخت است. این اطلاعات باید از سازنده سوخت در دسترس باشد در غیر این صورت با نمونه گیری از سوخت و آنالیز ترکیبات مقدار آن دریافت می شود.

هنگامی که گوگرد موجود در سوخت مشخص شد، از نمودار نشان داده شده TBN روغن بدست می آید. اگر گوگرد موجود در سوخت بالای 50 درصد وزنی باشد مقدار TBN روغن باید 10 برابر مقدار اندازه گیری شده گوگرد باشد.

خط بالا برای محاسبه مقدار TBN مورد نیاز برای روغنهای جدید است. خط 2 مقدار گوگرد سوخت را نشان می دهد. روغنهای جدید مقادیر TBN پیشنهاد شده جدیدی دارند که عمل خنثی سازی اسیدی را بخوبی با فواصل تعویض روغن استاندارد اجرا می کنند.

خط پر پایینی روی دیاگرام مینیمم مقدار TBN برای روغن مورد استفاده را می دهد.

نگرشی بر روغن

روغن هایی که مقادیر بیشتری از خنثی سازهای اسیدی دارند رسوب بیشتری نیز به همراه دارند و این موضوع ممکن است رسوبات روی سر سوپاپ دود و حلقه های نازل توربو شارژ را افزایش دهد.

تمام روغن های با TBN یکسان، رفتار یکسانی را اجرا نمی کنند. قدرت قلیایی روغن از افزودنی های مختلف می تواند بوجود آید. اما بعضی از افزودنی ها تاثیر بیشتری نسبت به بقیه آنها روی اسیدها دارند، به همین دلیل موتور بایستی به دقت از جداول نمونه گیری روغن بازنگری شود اگر پس از آنالیز روغن مقادیری از ذرات ناپذیرفتنی آهن و کروم مشاهده شود باید از روغن با TBN بالاتر استفاده شود. مشخصه های دیگر از عناصری چون مس و آلومینیوم، روی و سیلیکون قابل چشم پوشی نیستند.

فقط خوردگی اسید موجب فرسودگی موتور نمی شود، آنالیز مادون قرمز می تواند مقادیر دوده، سطوح اکسید شده و مقدار محصولات گوگردی را در مورد روغن موتور که نیز موجب فرسودگی موتور می شود را اندازه گیری کند.

در هر صورت سالهاست که کاترپیلار پیشنهاد می کند فواصل تخلیه روغن را کاهش دهند، البته تحقیقات و نتایج جدید نشان می دهد که فرسودگی مخرب ناشی از تاثیرات سوختهای با گوگرد بالا با کوتاه کردن زمان تخلیه روغن نیز از بین نمی روند. به همین دلیل کاترپیلار تحقیقات جدیدی را روی عمر مفید موتورها در پی دارد تا اثرات مخرب سوختها را به حداقل برساند.

بعضی از تاثیرات مربوط به گوگرد همراه سوخت با بکارگیری ترموستاتهای دما بالا تا حدی کاهش می یابد، بخارات اسید سولفوریک هنگام دور زدن آب با دمای بالاتر در موتور کمتر متراکم شده و فرسودگی داخلی برخی از قسمتها کاهش می یابد. اما در بسیاری از موتورهای دریایی که از مبدل های حرارتی ردیفی برای پایین آوردن دمای موتور استفاده می شود ممکن است استفاده از ترموستات با دمای کاری بالا منجر به فعال شدن آلارم درجه حرارت بالای سردکن شود، لذا در این موارد فقط از ترموستات اصلی باید استفاده کرد.

روغن پیشنهادی کاترپیلار برای مناطقی که از سوختهای با مقدار گوگرد بالا استفاده می کنند.

روغن مولتی گرید با مشخصه API CH-4 روغنهای توسعه یافته مورد استفاده در موتورهای جدید، همچنین موتورهای قدیمی تر و موتورهایی که از سوختهای دیزل با درصد بالایی از گوگرد استفاده می شود قابل پذیرش هستند.

این روغنها ممکن است در موتورهای دیزلی استفاده شود که از روغنهای API CF-4 و API CG-4 استفاده می کنند. این روغن در مقایسه با API CG-4 در موارد بحرانی از قبیل رسوب روی پیستونها و مصرف سوخت، فرسودگی رینگهای پیستون و فرسایش گاید سوپاپها و کنترل ویسکوزیته و خوردگی با سوختهای درصد بالای گوگرد بهتر جواب داده است.

تستهای مختلفی روی روغنهای API CH-4 انجام شده که نتیجه تمام آنها رسیدن به بهینه ترین فاصله زمانی تعویض روغن مطابق با همان استاندارد است.

منبع: SIS قسمت مربوط به SERVICE MAGAZINE

نه گام جهت اجرای موفق آنالیز روغن

آنچه مسلم است صنایع ، روش آنالیز روغن (Oil Analysis) را با اهدافی چون کاهش میزان مصرف روغنها ، تعیین زمان انجام تعمیرات پیشگیرانه جهت کاهش توقفات و هزینه های نت مورد استفاده قرار میدهند . با اجرای آنالیز روغن ، نمونه ها بصورت تناوبی به آزمایشگاه ارسال شده و نتایج آنالیز دریافت میگردد اما بهبودی در وضعیت نگهداری و تعمیرات حاصل نمیگردد. چرا ؟

دلایلی مختلفی ممکنست باعث بروز شکست در برنامه آنالیز روغن گردد و جهت ردیابی آنها نیز لازمست تا از مراحل اصولی استفاده از این روش در برنامه های نت آگاه گردیدم .

مقاله " Nine Steps to Oil Analysis Success " نوشته آقای " Robert Scott " راهنمای بسیاری خوبی در این زمینه بوده که در این قسمت به بیان خلاصه ای از مراحل عنوان شده می پردازم .

گام اول : تعهد در برابر برنامه

شخص یا گروه خاصی را جهت پیگیری اجرای برنامه آنالیز روغن مشخص نموده و بودجه مورد نیاز را نیز تخصیص دهید.

گام دوم : ثبت وضعیت فعلی

جهت تعیین میزان اثربخشی اجرای برنامه ها ، وضعیت کارکرد فعلی ماشین آلات شامل نسبت خرابیها و هزینه های نت را قبل از اجرای برنامه محاسبه نمائید.

گام سوم : انتخاب آزمایشگاه مناسب

گام چهارم : انتخاب ماشین جهت آنالیز

لیست ماشین آلاتی که نیازمند اجرای آنالیز روغن میباشند را تهیه نمائید . از لیست مذکور بحرانی ترین ماشین را که با یک یا دو بار آزمایش نتایج مثبتی نشان خواهد داد را انتخاب نمائید تا مدیریت ارشد سازمان از اثربخش بودن برنامه ها اطمینان حاصل نماید.

گام پنجم : انتخاب آزمایشات مورد نیاز

اهداف مورد انتظار خود را در زمینه انجام آنالیز روغن بر روی ماشین یا ماشینهای مورد نظر را به اطلاع آزمایشگاه برسانید تا براساس آن آزمایشات مورد نیاز تعیین گردد .

گام ششم : نمونه گیری از روغن

برای هر آزمایشی که روی روغن صورت گیرد احتیاج به نمونه ایست که نمایندة واقعی کل سیستم باشد. نمونهگیری سادهترین مرحله اجرای برنامه آنالیز روغن میباشد ولی اهمیت بسیار زیادی دارد و در صورت صحیح نبودن نمونهگیری نتایج آزمایشات روغن فاقد اعتبار خواهد بود. چهار مورد اصلی در باب نمونه گیری روغن عبارتند از : انتخاب ابزار نمونه گیری روغن - تعیین تناوب نمونه گیری برای اجزاء مختلف ماشین - مشخص نمودن محلهای نمونه گیری روغن در اجزاء مختلف - نحوه نمونه گیری از روغن . لازم به ذکر است که ارائه اطلاعات فوق الذکر از تعهدات آمایشگاه طرف قرارداد میباشد.

گام هفتم : انجام آنالیز بر روی نمونه روغن :

آزمایشگاه باید آزمایشات مورد درخواست را بر روی نمونه دریافتی انجام داده و نتایج را حداکثر ظرف 48 ساعت برای شرکت ارسال نماید.

گام هشتم : تفسیر نتایج

برخی از سازمانها به دلیل عدم تبحر در امر تحلیل نتایج آنالیز مسئولیت اینکار را نیز برعهده آزمایشگاه میگذارند. آنچه مسلم است تفسیر نتایج و توصیه های اعلام شده از طرف آزمایشگاه اشتباه نمیباشد اما آنچه اعلام میگردد به معنای تمام راه حل نیست و لازم است که تفسیرنهایی توسط پرسنل مختصص بخش CM وباکمک تعمیرکاران و نفرات آشنا به ماشین انجام گردد.

گام نهم : پیگیری میزان کارائی برنامه آنالیز روغن

لازم است میزان کارائی و اثربخشی برنامه آنالیز روغن مورد محاسبه قرار گیرد. شاخص میزان صرفه جویی در هزینه نت بعنوان شاخص بسیار مهم در این ارتباط میتواند مورد استفاده قرار گیرد. میزان کاهش توقفات اضطراری ماشین آلات از ناحیه سیستمهایی که مورد آنالیز روغن قرار گرفته اند نیز از دیگر شاخصهای قابل استفاده در تعیین میزان اثربخشی اجرای برنامه آنالیز روغن میباشد.

چرخه نگهداری و تعمیرات

چرخه نگهداری وتعمیرات از چهار بخش کلی تشکیل گردیده که عبارتنداز :

1- تهیه استانداردهای نت ( S ) :

استانداردهای نت شامل چهارگروه اصلی میباشد :

· جلوگیری از بروز فرسایش :

شامل استانداردهای نظافت ، آچارکشی و روانسازی اجزاء ماشین

(جداولی همراه با تصاویر واضح برای هرماشین تهیه نموده و نقاط نیازمند نظافت ،آچارکشی و روانسازی بهمراه تناوب انجام کار و اقلام و ابزار مورد نیاز جهت انجام صحیح و کامل کار را در آنها مشخص نمائید )

· اندازگیری میزان فرسایش :

شامل تکنیکهای اندازه گیری و تعیین دامنه و میزان فرسایش تجهیزات

(این استانداردها اطلاعاتی نظیر قسمتهایی که باید بازرسی شوند ، فواصل زمانی بین بازرسیها ، روشها ، وسایل اندازه گیری وشاخصهای ارزیابی میزان فرسایش ، عملیات اصلاحی لازم و نظیر اینها را بهمراه عکسها و نمودارهای گویا در برمیگیرند . )

· بازگردانیدن تجهیزات به شرایط اولیه :

شامل شرایط ،روشها و زمانهای لازم برای انجام عملیات تعمیراتی

(این استانداردها را میتوان برای هر دستگاهی بطور جداگانه تهیه نمود و یا براساس نوع عملیات تعمیراتی (نظیر لوله کشی ، عملیات برقی و ... ) تهیه و طبقه بندی نمود 0 )

· روشهای انجام فعالیتهای نت :

شامل دستورالعملها و زمانهای لازم برای انجام فعالیتهای نت

(این استانداردها برای اندازه گیری توانایی و کارائی گروههای نت ، تخمین زمانهای لازم ، برنامه بندی زمانی عملیات و همچنین برای آموزش کارگران جدید مفید میباشد 0 )

تهیه استانداردهای چهارگانه فوق الذکر پیش نیاز اجرای صحیح و کامل فعالیتهای نت بوده و هرچند ممکن است که زمان نسبتا زیادی را نیز در ابتدا به خود اختصاص دهد اما در ادامه راه باعث افزایش سرعت و دقت در کار اجرا ی برنامه ها و تحقق اهداف خواهد شد 0 لازم به ذکر است که تهیه استانداردهای جلوگیری از بروز فرسایش از سایر استانداردها مهمتربوده و این درحالیست که تعداد واحدهای صنعتی ایرانی دارای این استاندارد انگشت شمار میباشد 0

2- اجرای برنامه ها ( D ) :

مراحل اجرای صحیح و کامل برنامه ها عبارتند از :

· برنامه ریزی جهت اجرا :

براساس استاندارد های تدوین شده برنامه های سالیانه نت برای حصول اطمینان از قابلیت اطمینان مورد انتظار و هزینه بهینه در یک دوره کلان مدت طراحی و تدوین میگردد 0

· اجرای برنامه ها :

برنامه ها جهت اجرا بصورت برنامه های ماهیانه و یا هفتگی تهیه گردیده و برای مجریان نت ارسال میگردد 0 پرسنل تولید نیز میبایستی در اجرای برنامه ها مشارکت داشته باشند 0 توصیه میگردد که در فعالیتهای جلوگیری از فرسایش تجهیزات از پرسنل ماشین استفاده گردد 0

· بازرسی اجرای برنامه ها :

توصیه میگردد که واحد برنامه ریزی نت بازرسینی را جهت اطمینان از اجرای صحیح و کامل برنامه ها در نظر گیرد 0

3- کنترل نتایج حاصله ( C ) :

واحد برنامه ریزی نت میبایستی شاخصهایی را جهت کنترل اثربخش بودن اجرای برنامه ها در نظر گرفته و در فواصل زمانی ( بعنوان مثال بصورت ماهیانه ، سه ماهه ، ششماهه و سالیانه ) نسبت به محاسبه آنها اقدام نماید 0

برخی از شاخصهای قابل استفاده در این راستا عبارتند از :

· قابلیت دسترسی به ماشین آلات

· نسبت کارائی ماشین آلات

· نسبت کیفیت تولید

· میزان اثربخشی کلی تجهیزات که حاصلضرب سه شاخص فوق الذکر میباشد 0

· قابلیت اطمینان به ماشین آلات

· قابلیت تعمیر پذیری

· نسبت تعمیرات اضطراری

· و ...

4- اصلاح ویا تکمیل استانداردها و... (A ) :

براساس نتایج حاصله از محاسبه شاخصهای نت در بخش سوم چرخه نت ، نسبت به اصلاح و یا تکمیل استانداردها و ... اقدام میگردد

تاریخچه نگهداری و تعمیرات

تاریخچه نگهداری و تعمیرات

عوامل موثر بر عمر مجموعه زیربندی (U/C) Under Carriage

عوامل موثر بر عمر مجموعه زیربندی (U/C) Under Carriage

عواملی که بر دوام سیستم زیربندی (شاسی زیرین) و مقدار سایش اجزاء دخالت دارند را می توان به سه دسته تقسیم نمود. دسته اول آنهایی هستند که تا حد زیادی قابل کنترل هستند؛ مثل تنظیم کشش زنجیر (قابل کنترل توسط شخص استفاده کننده یا پرسنل مسئول تعمیرات)، عرض کفشک، (قابل کنترل توسط اشخاص مسئول راه اندازی و خرید) و در برخی مدلها تنظیمات مربوط به همراستایی (قابل کنترل توسط اپراتور یا پرسنل نمایندگی سرویس)

دومین دسته بزرگ متغیرهای غیرقابل کنترل که در محیط کاری بوجود می آیند و بعدا در این بخش مورد بحث قرار می گیرند؛ شامل عوامل تعیین کننده عمر دستگاه یا " داده ها " هستند. این عوامل کاملا (100 درصد) وابسته به محیط زیرین هستند. از جمله این عوامل می توان به ضربه، ساییدگی، پوشش، رطوبت، نوع زمین و حتی کاربری دستگاه یعنی نوع کاری که انجام می دهد، اشاره نمود.

آخرین گروه که گاهی از آنها تحت عنوان متغیرهای نسبتا قابل کنترل یاد می شود، بیشتر شامل حوادث قابل کنترل توسط اپراتور مانند "عادات " است.

شخص سرویسکار باید از دانش کافی درباره اجزاء هر یک از سه گروه ذکر شده برخوردار باشد. بویژه اگر لازم باشد علاوه بر شرح مشکل پیش آمده، توضیح دهد که در صورت تغییر هر یک از متغیرها، چه اتفاقی می افتد. آگاهی از تاثیر نسبی این عوامل در فرسایش کلی یا طول عمر ساختاری اجزای ویژه و حتی در کل سیستم بسیار با اهمیت است.

مدیریت سرویس و نگهداری با کنترل گرد غبار

مدیریت سرویس و نگهداری با کنترل گرد غبار

Dealing with Dust

![]() کنترل گرد و غبار ورودی به سیستم

کنترل گرد و غبار ورودی به سیستم

موتور ماشین آلات سنگین، بزرگ و قدرتمند است، اما فقط وجود مقدار اندکی گرد و خاک برای از کار انداختن آن کافی است. سیلیکون، اولین عنصر موجود در گرد و خاک موجب سایش زیاد بوده و مانند یک ترکیب ساینده عمل می کند- سطح رینگ های پیستون، سوپاپ ها، بادامک ها و میل لنگ ها را صیقل داده، انژکتور سوخت یا هرگونه قطعه متحرک را سندبلاست می کند.

خوشبختانه امروزه فیلترهای هوا در ماشین آلات سنگین هوای ورودی را قبل از رسیدن به محفظه سوخت به خوبی تصفیه می کنند. اما به دلیل اینکه آلودگی می تواند به سرعت و سهولت موتور را دچار آسیب کند، دقت و حساسیت در سرویس و نگهداری فیلترهای هوا بسیار ضروری و حیاتی است. اشتباهات ناشی از بی دقتی می تواند تبعات جبران ناپذیری درپی داشته باشد.

در موتورهای جدید، توربوشارژها حجم بیشتری از هوا را از موتور و فشار بیشتری را از سیستم سوخت عبور می دهند که محیط اطراف موتور را تشکیل می دهد و نسبت به آلودگی ناشی از وجود گرد و خاک بسیار حساس است.

![]() ساختمان فیلتر هوا

ساختمان فیلتر هوا

امروزه در اغلب ماشین آلات راهسازی از فیلترهای دو مرحله ای استفاده می شود. فیلتر اولیه بیرونی که بزرگتر است و فیلتر ثانویه یا فیلتر ایمنی که کوچکتر بوده و در داخل فیلتر اولیه قرار گرفته است. هدف از بکارگیری فیلتر ثانویه، تصفیه هوا و یا افزایش فیلتراسیون در هنگام عملکرد عادی نیست: بلکه محافظت از موتور در صورت آسیب فیلتر اولیه و ممانعت از ورود گرد و خاک به موتور در هنگام تعویض فیلتر اولیه است. از آنجایی که این فیلتر در داخل فیلتر اولیه قرار داشته و توسط آن محافظت می شود، فواصل تعویض آن بسیار طولانی تر از فیلتر اولیه است. به طور متوسط هر سه بار که فیلتر اولیه نیاز به تعویض پیدا می کند فیلتر ثانویه یکبار تعویض می شود. کارآیی فیلتر داخلی در ممانعت از ورود آلاینده ها به داخل سیستم بسیار کمتر از فیلتر خارجی یا فیلتر اولیه است. به این دلیل که مساحت سطح فیلتر ثانویه بسیار کمتر از فیلتر اولیه است در حالیکه جریان هوای عبوری از آن با فیلتر اولیه یکسان است.

![]() اندازه گیری میزان گرفتگی فیلتر اولیه

اندازه گیری میزان گرفتگی فیلتر اولیه

درجات نشانگر میزان گرفتگی فیلتر، در بسیاری از فیلترهای هوا در ماشین آلات معدن مشاهده می شود. استفاده از این درجه ها بهترین راه برای تعیین میزان گرفتگی فیلتر اولیه با گرد و خاک و آشغال است. درصورت عدم وجود درجات فوق، شما ناچار خواهید بود فیلتر اولیه را از محفظه خود جدا کرده و وضعیت ظاهری آنرا بازدید کنید. بدین ترتیب این احتمال وجود دارد که مواد آلاینده وارد قسمت تمیز فیلتر شوند.

درجات نشان دهنده میزان گرفتگی در بسیاری از فیلترها به صورت استاندارد وجود داشته و بر روی محفظه فیلتر یا مجرای هوای نزدیک محفظه قرار گرفته اند و فقط در صورت آسیب دیدگی نیاز به تعویض دارند و معمولا می توانید یکی از آنها را بر روی فیلترهایی که فاقد این ابزار هستند نصب کنید. این درجه ها انواع مختلفی دارند برخی بسیار ساده بوده و به راحتی توسط پیچ نصب می شوند و برخی نیز درجه های الکترونیکی پیچیده هستند. در ماشین آلات بزرگتر، پیچیده تر و گرانتر، استفاده از درجه های پیشرفته و پیچیده که به زنگ های خطر و نشانگرهای داخل اتاق راننده اتصال دارند، ترجیح داده می شود. استفاده از این نوع فیلترها در شرایط کاری بسیار آلوده و پر از گرد و خاک که که بازدید درجه درون محفظه موتور، فقط یکبار در روز توسط راننده انجام می شود، بسیار مفید بوده و مانع راهبری دستگاه با فیلتر هوای آسیب دیده یا کثیف برای چندین ساعت خواهد شد.

هنگامی که فیلتر را از جای خود خارج کرده و آن را سرویس می کنید و سپس سرجای خود قرار می دهید بخاطر داشته باشید که دیگر مانند فیلتر نو عمل نمی کند. بنابراین هر بار که فیلتر را تمیز می کنید عملکرد آن ضعیف تر می شود. مسئله مهمی که می باید به آن توجه کنید این است که آیا شما مایلید فیلتر خود را مرتب عوض کنید یا موتور خود را؟

![]() جذب ذرات درشت

جذب ذرات درشت

استفاده از پیش صافی بویژه در شرایط پر از گرد و خاک می تواند برای فیلتر هوا بسیار مفید باشد. پیش صافی ها در جدا سازی مکانیکی ذرات درشت نسبتا خوب عمل می کنند. بدین ترتیب عمر مفید فیلتر اولیه افزایش می یابد. پیش صافی ها درون محفظه فیلتر و یا در محفظه ای جداگانه، بالای فیلتر اولِیه نصب می شوند. اغلب پیش صافی ها نیازی به نگهداری ندارند اما برخی از انواع آنها دارای مخزنی هستند که ذرات در آنها جمع می شوند و باید مرتبا تخلیه شوند.

استفاده از پیش صافی ها باعث حذف 80 درصد از آلودگی ها شده و عمر مفید فیلتر اولیه را 4 یا 5 برابر بیشتر می کند و بنابراین استفاده از آنها یک سرمایه گذاری عاقلانه به شمار می رود.

امروزه اغلب محفظه های فیلتر از پلاستیک سبک ساخته شده اند. در ابتدا استفاده از محفظه های فلزی متداول بود زیرا استحکام فلز برای نصب واشرهایی که فیلتر را به بدنه موتور محکم می کنند ضروری بود. اما با طراحی جدیدی که در ساخت و تولید، واشرها و آب بندهای رادیال نامیده می شوند، یک غلاف روی یک لوله نصب می گردد و لزومی برای استحکام وجود ندارد و غیر از موارد بسیار اندک، در تمامی موارد از پلاستیک استفاده می شود. گاه در ماشین آلاتی که تحت ضربه های سنگین قرار می گیرند، از محفظه های فولادی استفاده می شود. همچنین محفظه های پلاستیکی مقاوم دربرابر دمای بالا برای کار در شرایط کاری سخت با گرمای هوای بالا و نیز برخی طرح هایی که از ترکیب بدنه پلاستیکی و روکش فلزی ساخته می شوند، مشاهده می گردد.

![]() زمان نامناسب و اشتباه برای تعویض و سرویس

زمان نامناسب و اشتباه برای تعویض و سرویس

اگرچه ممکن است این مسئله درست به نظر نرسد، اما فیلتری که گرد و خاک روی آن خشک شده ممکن است بهتر از یک فیلتر نو هوا را تصفیه کند. آشغال هایی که روی سطح واسطه قرار می گیرند فیلتر دیگری را تشکیل می دهند. در فیلتری که کثیف به نظر می رسد، ممکن است میزان گرفتگی بسیار پایین باشد. بنابراین درجه نشان دهنده میزان گرفتگی تنها ابزار قابل اطمینان برای تعیین زمان تعویض فیلتر است. وضعیت ظاهری فیلتر و زمان کارکرد آن تعیین کننده زمان تعویض نیست.

یکی از نادرست ترین کارها، خارج کردن فیلتر اولیه از جای خود برای بازدیدهای غیر ضروری است. هر بار که محفظه فیلتر را باز می کنید، احتمال ورود آلودگی به موتور وجود دارد. یک ضربه بسیار آرام می تواند توده ای از گرد و خاک را به قسمت بالای موتور فرستاده و سمت تمیز فیلتر را نیز آلوده کند.

در محیط های پر از گرد و خاک معمولا مشاهده می شود که اپراتورها یا تکنسین ها، فیلتر اولیه را از جای خود خارج کرده و آن را به سپر یا تایر می زنند یا توسط کمپرسور هوا و با فشار باد آنرا تمیز کرده و سپس نصب می کنند. برخورد فیلتر با یک جسم سخت باعث وارد آمدن ضربه و احتمالا پاره شدن لایه میانی فیلتر می شود. تمیز کردن آن با فشار باد چنانچه جریان باد از داخل به سمت خارج باشد چندان بد نیست. با این کار فیلتر دست نخورده تر باقی می ماند و خطر پاره شدن لایه واسطه وجود ندارد.

در یک بررسی با استفاده از تجهیزات پیشرفته، فیلترهای هوا را با هوای فشرده در محیطی تحت کنترل تمیز نمودند که در نتیجه 60 درصد از آنها دچار آسیب شدند.

![]() مشاهده درجه

مشاهده درجه

در صورت استفاده از درجه نشانگر، فقط زمانی که درجه مشخص می کند، فیلتر را تعویض کنید. امروزه به دلیل وجود موتورهایی که دارای کنترلرهای الکترونیکی هستند، لازم نیست که بلافاصله موتور را خاموش و فیلترها را تعویض کنید. هنگامی که هوای کمتری وارد موتور می شود، قدرت آن کمتر شده و سوخت بیشتری مصرف می کند اما واقعیت این است که در موتورهای امروزی که دارای کنترل الکترونیکی هستند به ندرت کاهش توان مشاهده می گردد. بنابراین بهتر است کسانی که با توجه به میزان گرفتگی مشخص شده توسط درجه، اقدام به سرویس فیلتر می کنند، تا پایان شیفت کاری منتظر مانده و سپس اقدام به سرویس نمایند.

بنابراین یکی از مسائلی که باید بدان دقت نمود، افزایش سریع میزان گرفتگی است که معمولا نشان دهنده به خطر افتادن فیلتر اولیه و تسریع گرفتگی فیلتر ثانویه است که در این صورت باید بلافاصله فیلتر را تعویض نمود.

![]() همراهی با پیشرفت تکنولوژی تولید ماشین آلات در آینده

همراهی با پیشرفت تکنولوژی تولید ماشین آلات در آینده

با توجه به وضع قوانین جدید در مورد گازهای خروجی موتور شامل Tier 3 و Tier 4 ، بسیاری از سازندگان اقدام به افزایش اندازه محفظه خنک کننده نموده اند. بعلاوه، بسیاری کاپوت جلوی ماشین را شیب دار می کنند تا دید بهتری داشته باشند. در نتیجه در زیر کاپوت، فضای کمتری برای تجهیزات از جمله فیلتر هوا وجود دارد.

سازندگان فیلتر برای تطابق با این امر، فیلترهای کوچکتری طراحی نموده اند که می تواند جریان هوای مشابهی را از خود عبور داده و دارای عمر مفید مشابهی باشد.

تکنولوژی دیگری که سازندگان فیلتر به دنبال آن هستند، ساخت فیلترهایی با عمر مفید طولانی است. در این نوع فیلترها ظرفیت نگهداری مواد آلاینده بیشنر بوده و در شرایط کاری آلوده فواصل زمانی سرویس و نگهداری بیشتر خواهد بود.

عناصر انتقال قدرت انعطاف پذیر (تسمه ها)

عناصر انتقال قدرت انعطاف پذیر (تسمه ها)

عناصر انتقال قدرت انعطاف پذیر

– استفاده از عناصر مکانیکی زیر برای انتقال قدرت بین محورهایی کهاز هم فاصله نسبتاً زیادی دارند :

• تسمه ها(belts)

• زنجیرها(chain drives)

: • طناب های سیمی مثل کابل های کششی، سیم بکسل (wire ropes)

: • محورهای انعطاف پذیر مثل سیم کیلومتر (flexible shafts)

مزایا:

انتقال قدرت با این عناصر، نسبت به انتقال قدرت با چرخ دنده :

• ارزانتر است.

• از بازده پایین تری برخوردار است.

• نیاز به بازرسی بیشتر و تعویض دوره ای دارد.

ایمنی جرثقیل

ایمنی جرثقیل

تقریباً در تمامی صنایع نیاز به نقل و انتقال اجسام سنگین وجود دارد ، یکی از متداولترین دستگاههایی که در این رابطه مورد استفاده قرار میگیرد جراثقال میباشد که به لحاظ پیچیدگی سیستمها و نوع کار خاص ، دانستن موارد زیر و بکارگیری آنها از نظر ایمنی الزامی است.

ایمنی مهمترین مسئله ای است که راننده جراثقال باید به خاطر داشته باشد، چون با یک اشتباه ساده چندین نفر از کارگران کارگاه را خواهد کشت یا جراحاتی به آنها وارد خواهد نمود ، که با هیچ قیمتی قابل جبران نخواهد بود . مسائل مطرح شده در ذیل نکات ایمنی است که باید یک راننده جراثقال رعایت کند و کوتاهی و قصور در آن جرم خواهد بود و شخص راننده مسئول و پاسخگو خواهد بود.

انواع جراثقال :

جراثقال شامل انواع مختلفی می باشد که متداول ترین آنها بدین شرح است :

1. نوع تلسکوپی : بوم آن به صورت کشویی بوده و قابلیت ازدیاد طولی دارد . در این نمونه برای استقرار جراثقال در هنگام کار حتماً باید از جک استفاده گردد (Out Rigging) .

2. نوع بوم خشک : بوم آن بصورت قطعات فلزی می باشد که بوسیله پین و اشپیل به یکدیگر متصل میشوند بیشتر آنها دارای چرخهای زنجیری می باشد .

3. tower crane نوع : این نوع جراثقال در جایی ثابت می گردد و بوم آن دارای حرکت دوار می باشد.

4. نوع سقفی : این نوع جراثقالها بیشتر در shop مورد استفاده قرارمیگیرند.

متعلقات جراثقال :

جراثقال از قسمت های اصلی زیر تشکیل شده است :

سیستم های هیدرولیک شامل :

1. اهرم های اصلی کنترل جریان.

2. سیلندرهای باز کننده تلسکوپ بوم

3. سیلندر بالابر بوم

4. سیستم چرخش دستگاه حول محور 360 درجه (swing)

5. پمپ هیدرولیک

قطعات گردنده شامل :

1. قرقره هایی که کابل ها روی آن حرکت می کنند.

2. محور SWING که قسمت کابین و بوم حول محور 360 درجه حرکت می کند .

3. درام ، که وایر دور آن پیچانده میشود.

قلاب دستگاه :

که به آن هوک گفته میشود و با یک ضامن نگاهدارنده که در آن تعبیه شده است برای متصل نمودن بکسل با تسمه به آن استفاده میشود .

سیستم های برق شامل :

1. سوئیچ قطع کننده (LIMIT SWITCH) که وظیفه آن متوقف کردن هوک در فاصله معین از بوم و جلوگیری از قطع شدن کابل های مربوطه می باشد.

2. چراغهای هشدار دهنده و نور دستگاه

3. بوق و غیره

جکهای تعادل ( OUT RIGGER) :

که بیشتر در نمونه تلسکوپی در زمان استقرار دستگاه و حفظ تعادل آن در زمان کار مورد استفاده قرار میگیرد .

انواع جرثقیل

نوع تلسکوپی :

بوم آن به صورت کشویی بوده وقابلیت ازدیاد طولی بوم را دارد .در این نمونه برای استقرار جرثقیل در زمان کار از جکهای تعادلی استفاده می شود.

نوع بوم ثابت :

بوم آن به صورت قطعات فلزی که بوسیله پیچ و مهره به یکدیگر متصل بوده وبرای ازدیاد بوم باید این قطعات به یکدیگر متصل شوند .بیشتر انواع آن دارای چرخهای زنجیری می باشند که در این صورت به جک های تعادلی نیاز ندارد .

نوع ثابت برجی :

این نوع جرثقیل در جایی ثابت نصب می گردد یا در روی ریل می تواند حرکت نماید .بوم آن ثابت بوده ولی هوک آن می تواند به صورت کشویی جابجا شود

متعلقات جرثقیل

جرثقیل از قسمتهای اصلی زیر تشکیل شده است

1. سیستم های هیدرولیکی شامل :

· اهرم های کنترل و جابجایی دستگاه که در کابین تعبیه شده است

· اهرم کشویی بوم

· اهرم بالا وپایین بردن بوم

· اهرم چرخش دستگاه حول محور 360 درجه

اهرم ازاد سازی کابلها و اهرم ترمز

2.قطعات گردنده شامل :

قویترین و گرانترین دامپتراکهای جهان

قویترین و گرانترین دامپتراکهای جهان

بیایید دنیایمان را بزرگتر کنیم. خیلی بزرگتر. دنیایی که در آن حتی غولی مثل هامر اصلاً به چشم نمیآید. داریم درباره دنیای هیولاهای راهسازی صحبت میکنیم. محصولاتی که حتی از کامیونها و کشندههای سایز بزرگ نیز طویلتر و عریضتر و قدبلندتر هستند. اینها همان دامپتراکهای معروفی هستند که در حوزه کاری خود بیرقیب هستند. اصول ساخت این نوع وسایل نقلیه، توانایی فوقالعاده برای جابهجایی بارهای بسیار سنگین است. اما در حقیقت مانند هر صنعت دیگری، دامپتراکها نیز برای خودشان طبقهبندی دارند. آنها نیز شامل برترینهایی میشوند که از نظر قدرت خروجی یک سر و چند گردن از بقیه همکلاسان خود بالاتر هستند.

کوماتسو 930E

قدرت: 3500 اسببخار

وزن قابل تحمل: 320 تن

یکی از بهترینهای این ژاپنی غولساز. هیولایی که بیتردید همهچیز در پیشرانهاش خلاصه میشود. پیشرانهای به حجم باورنکردنی ۷۸۰۰۰ سیسی با آرایش ۱۸ سیلندر Vشکل. سرعت نهایی مدل فوق ۶۴ کیلومتر در ساعت است. این دامپتراک با ارتفاع ۷٫۳ متری و طول ۱۵٫۵ متریاش واقعاً مانند یک خانه متحرک است. شعاع گردش فرمان آن چیزی حدود ۱۵ متر است. باور نخواهید کرد اگر بدانید حجم مخزن سوخت این خودرو ۴۵۴۲ لیتر است. وزن خالص کوماتسوی فوق ۲۳۵ تن برآورد شده است. این خودرو از سال ۱۹۹۵ روی خط تولید بخش آمریکایی کوماتسو رفته است.

نکاتی در مورد استخدام اپراتورها جهت ماشین آلات سنگین

نکاتی در مورد استخدام اپراتورها جهت ماشین آلات سنگین

استخدام اپراتورها

در مقاله های مختلف سازمان ماشین آلات در ارتباط با تاثیر اپراتورها بر میزان افزایش آماده بکاری دستگاه ها مطالب زیادی عنوان شده، لذا با توجه به هزینه های بالای خرید و تعمیرات ماشین آلات می بایست دقت های لازم را در جذب اپراتورها انجام داد و مراحل استخدام براساس ضوابط شرکت صورت گیرد و در صورت بروز مشکل، پروسه استخدامی با توجه به موقعیت خاص پروژه پیشنهاد و انجام پذیرد.

مراحل استخدام:

الف- منابع انسانی

منابع انسانی در حقیقت استفاده از نیروی انسانی در جهت اهداف شرکت است و شامل فعالیتهایی نظیر جذب، آموزش، حقوق و دستمزد و روابط سازمان است. واحد منابع انسانی با توجه به تامین و جذب نیروهای انسانی می تواند به عنوان یک بازوی موثر در جذب اپراتورها اقدام نماید و جهت تکمیل مراحل تخصصی استخدام به لحاظ مهارتهای فنی و اپراتوری به سازمان ماشین آلات معرفی نماید. فعالیت اصلی این بخش دقت در انتخاب بهترین افراد جهت تصدی مشاغل مورد نظر از طریق مصاحبه و بررسی مدارک ارائه شده در زمینه تحصیلی و تجربه کاری افراد و سعی در توسعه دانش کارکنان می باشد.

ب- مصاحبه

اغلب مسئولین با گزینش افراد نامناسب برای تصدی موقعیتهای شغلی با مشکلات فراوان روبرو بوده اند. این انتخاب نادرست باعث می شود تا زمان و انرژی سازمان در طول فرایند استخدام و آموزش به هدر رود، بهترین راه برای پرهیز از این اشتباه انتخاب افراد مناسب و انجام یک مصاحبه هدف دار و از قبل طراحی شده است. جهت دستیابی به این منظور باید فهرستی از نیازهای شغلی و ویژگی های سازمانی را به ترتیب اولویت طبقه بندی کرد و با در نظر داشتن روشهای مصاحبه، افراد مناسبی را انتخاب کرد.

هدف از انجام مصاحبه استخدامی، سنجش اپراتور برای اپراتوری دستگاه مورد نظر و میزان مهارت های فنی، اپراتوری و

رفتارهای اجتماعی و روحی و روانی آن می باشد.